吊盖的锻造工艺优化

2017-08-07赵军

赵 军

(中国第一重型机械股份公司铸锻钢事业部水压机锻造分厂,黑龙江161042)

吊盖的锻造工艺优化

赵 军

(中国第一重型机械股份公司铸锻钢事业部水压机锻造分厂,黑龙江161042)

通过使用简易模具使吊盖的法兰与吊耳进行不同的锻造变形,使锻件的各部锻比更趋于合理,提高锻件质量,降低生产成本。

吊盖;锻造工艺;优化

吊盖是加氢反应器组装过程中使用的重要部件,为了保证吊装过程的安全,吊盖必须是整体锻造的锻件,但由于吊盖法兰与扁方吊耳的截面比较大,为了保证法兰的锻比,通常采用两次镦拔的方式进行锻造,此举虽然满足法兰部分的锻造要求,但由于扁方吊耳部分也一同进行了两次镦拔,造成了扁方吊耳部分锻比过大,反而不利于整体性能。本文通过使用简单模具使法兰部分与扁方吊耳进行不同的锻造变形,使锻件各部分的锻比更趋于合理,不但提高了产品质量,还减少了锻造火次,降低了生产成本,提高了生产效率。

1 产品技术要求及锻件图

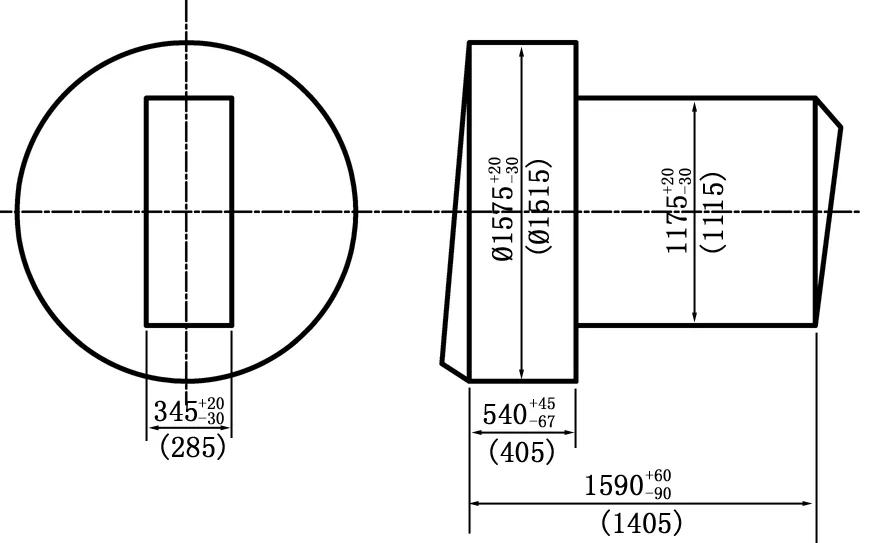

产品力学性能要求见表1,吊盖锻件图见图1。

2 优化前的锻造工艺

2.1 锻件主要参数

材质为16Mn,锻件重量为12.18 t,选用33 t钢锭,锻造温度为1250~700℃,选用60 MN水压机进行锻造。

表1 产品力学性能要求Table 1 The requirements of mechanical properties of products

图1 吊盖锻件图Figure 1 The drawing of lifting cover forging

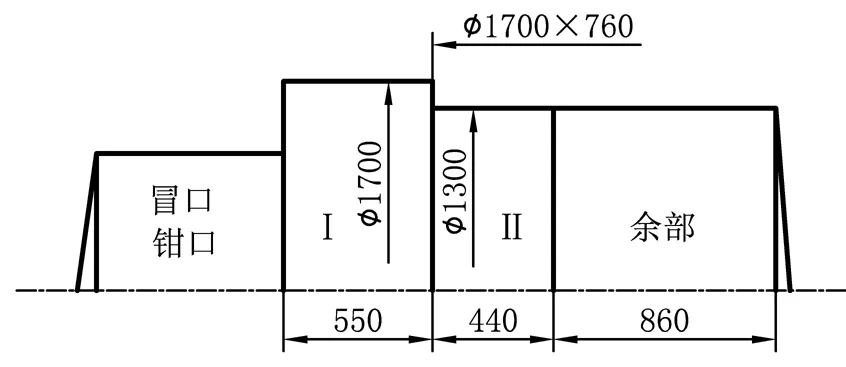

图2 吊盖优化前下料图Figure 2 The drawing of material preparation of lifting cover before optimization

2.2 工艺变形过程

第一火次:压钳口,切水口,锭身145 mm(含刀口)。选用上平下V型砧。

第二火次:镦粗至H1070 mm、∅1900 mm,拔长至∅1500 mm、L≈1710 mm。选用∅800 mm漏盘、上平下V型砧。

第三火次:镦粗至H1050 mm、∅1900 mm,拔长至∅1700 mm、L≈1310 mm,按图2下料,将Ⅱ部拔长至∅1300 mm、L≈1300 mm,然后Ⅱ部保留长度440 mm,将余部切掉作为余料保存。选用∅800 mm漏盘、上平下V型砧。

第四火次:拔长,精整各部,气割多余部分出成品。选用上平下V型砧、上下平砧。

2.3 此锻造工艺存在的弊端

(1)由于锻件法兰与扁方部分截面比较大,为保证法兰部分锻比>3,坯料进行了两次镦拔,两次镦拔后法兰部分的实际锻比为3.01,扁方部分为9.88。扁方部分锻比远大于锻比的合理范围3~5,反而不利于锻件整体性能。

(2)拔长前的镦粗,其镦粗比不小于1.5。压台阶时,为防止端部出现喇叭口形,端部下料长度一般应大于直径0.3倍。结合我厂《钢锭手册》中的锭型,最小只能选择33 t锭型,但吊盖锻件重量只有12.18 t,多余部分只能作为余料保存,造成资金积压。

3 锻造工艺优化的思路

为了避免扁方部分和法兰部分一起进行两次镦拔,我们可以制作方孔漏盘,在进行第2次镦粗时,将扁方部分放入漏盘里边,不参与法兰部分的镦粗变形。另外,法兰部分最后镦粗出成品,可有效减小拔扁方前的直径,进而缩小钢锭锭型。再有,由于加氢产品在我厂有批量化订单,一次性投入资金制造模具,永久节约生产成本,此方案在经济上可行。

4 优化后的锻造工艺

4.1 锻件主要参数

材质为16Mn,锻件重量为12.18 t,选用20 t钢锭,锻造温度1250~700℃,选用45 MN油压机进行锻造。

4.2 工艺变形过程

第一火次:压钳口,切水口,锭身130 mm(含刀口)。选用上平下V型砧。

第二火次:镦粗至H1100 mm、∅1490 mm,拔长至∅1300 mm、L≈1440 mm,按图3下料,将Ⅱ部拔扁方至1180 mm×550 mm、L≈900 mm,Ⅰ部保留940 mm,然后将冒口弃料连同冒口钳口气割掉。选用∅800 mm漏盘、上平下V型砧、上下平砧。

第三火次:专用方孔漏盘镦粗Ⅰ部至∅1700mm、H540 mm,精整法兰外圆至∅1575 mm。拔扁方Ⅱ部至工艺尺寸,气割多余部分出成品。选用方孔尺寸600 mm×1230 mm专用漏盘、上平下V型砧,上下平砧。

图3 吊盖优化后下料图Figure 3 The drawing of material preparation of lifting cover after optimization

4.3 锻造工艺优化后的优点

(1)优化后的锻造工艺与原工艺相比,在锭型上,把33 t钢锭降为20 t钢锭,不会产生余料,积压资金。

(2)优化后的锻造工艺与原工艺相比,在设备上,由60 MN压机降为45 MN压机,降低了对设备的要求,减少了设备对生产的制约。

(3)优化后的锻造工艺与原工艺相比,在火次上,比原工艺少了一火次,不但提高了生产效率,还降低了生产成本。

(4)优化后的锻造工艺与原工艺相比,在坯料返炉的截面上,均有所减小,使整个锻造过程的总保温时间由32 h降为14 h。

(5)优化后的锻造工艺法兰部分锻比为3.35,扁方吊耳部分锻比为4.0,两部分锻比均在3~5以内,有利于锻件的整体性能。

(6)优化后的锻造工艺,由于法兰部分采用镦粗出成品,可有效避免原工艺拔长时易出的长短面问题。

4 结语

通过上述工艺的优化,我们可以看到,在自由锻中适当的引入模锻思维,可以有效的提高产品质量,提高生产效率,降低生产成本。自由锻与模锻相结合,会成为锻造行业发展的一个新趋势。

[1] 高锦张. 塑性成形工艺及模具设计[M].2版. 北京:机械工业出版社,2008.

[2] 俞汉清,陈金德. 金属塑性成型原理[M]. 北京:机械工业出版社,2001.

编辑 杜青泉

Optimization of Forging Process of Lifting Cover

Zhao Jun

By using the simple moulds, the different forging deformation has been performed on the flange and lifting lug of lifting cover, so as to make the forging ratio of each location be more rational, improve the quality of forging, and reduce the cost of production.

lifting cover; forging process; optimization

2016—12—18

TG316

B