700℃超超临界机组用镍基合金转子锻件制造过程中常见问题解析

2017-08-07李亚辉聂义宏

李亚辉 聂义宏

(中国第一重型机械股份公司,黑龙江161042)

700℃超超临界机组用镍基合金转子锻件制造过程中常见问题解析

李亚辉 聂义宏

(中国第一重型机械股份公司,黑龙江161042)

介绍了700℃超超临界机组汽轮机用大型镍基合金锻件制造过程中的常见问题,分析了冶炼、锻造及热处理工艺过程中的技术难点,以期获得高质量的镍基合金锻件产品。

700℃超超临界机组;镍基合金;转子锻件;冶炼偏析;组织均匀性

在未来的20年内,我国电力结构还主要依赖于火力发电的供应途径。先进超超临界燃煤火力发电、新型重型燃气轮机技术的广泛应用能够提高火力发电的热效率,既满足能源需求、解决燃煤排放造成的环境问题,又带来了巨大的经济效益。随着蒸汽参数提高到700℃以及新一代燃气轮机透平轮盘高性能的要求,镍基合金锻件的研制是目前国际上大型铸锻件新产品研究开发的热点和重点[1-3]。德国萨尔公司采用电渣重熔工艺成功冶炼出质量良好的38 t镍基合金铸锭,并获得了世界上最大的30 t级镍基合金锻件[3]。

我国在此领域的研究起步较晚,由于700℃以上的先进超超临界机组汽轮机用大型铸锻件备选材料为镍基或铁镍基合金,突破传统范围的耐热钢,其研制难度大,成本很高。将来中国推广700℃超超临界火力发电站将不能依赖于国外进口,必须实现大型镍基合金铸锻件国产化。因此,国家能源局高度重视我国在700℃先进超超临界燃煤发电技术领域的研发工作,急需开发700℃以上先进超超临界火力发电汽轮机用镍基合金铸锻件的材料和加工技术。2010年在能源局的组织下成立了700℃超超临界燃煤火力发电技术创新联盟,共19家单位联合攻关研制10 t级镍基合金铸锻件。

由于镍基合金含有大量的合金元素,虽然具有良好的高温耐腐蚀性能,但具有冶炼偏析严重、导热性差、可锻性温度区间窄、变形抗力大以及超声检测困难等特点,产品大型化发展受到制约。近几年,本课题组一直致力于大型镍基合金锻件制造技术的研究工作[5-9]。本文阐述了大型镍基合金锻件冶炼、锻造及热处理过程的难点问题并进行了系统分析。

1 冶炼铸锭

目前高温合金的熔炼大多采用双联工艺。其中,一次熔炼的主要目的是获得所要求的化学成分,二次重熔是为了进一步降低合金中的气体、夹杂物含量,而且通过重熔的特殊结晶过程可得到组织致密均匀、成分均匀无冶金缺陷的锭材。由于母材熔炼的质量对合金最终性能有着非常重要的影响,所以逐渐用大型真空感应炉取代电弧炉熔炼母材。目前普遍采用的镍基合金熔炼工艺是真空感应炉与真空自耗炉双联工艺以及真空感应炉与电渣重熔炉的双联工艺。随着镍基合金铸锭直径的增加,采用双联或三联工艺冶炼镍基合金铸锭才能使铸锭组织致密,抑制冶金缺陷,提高热加工性。

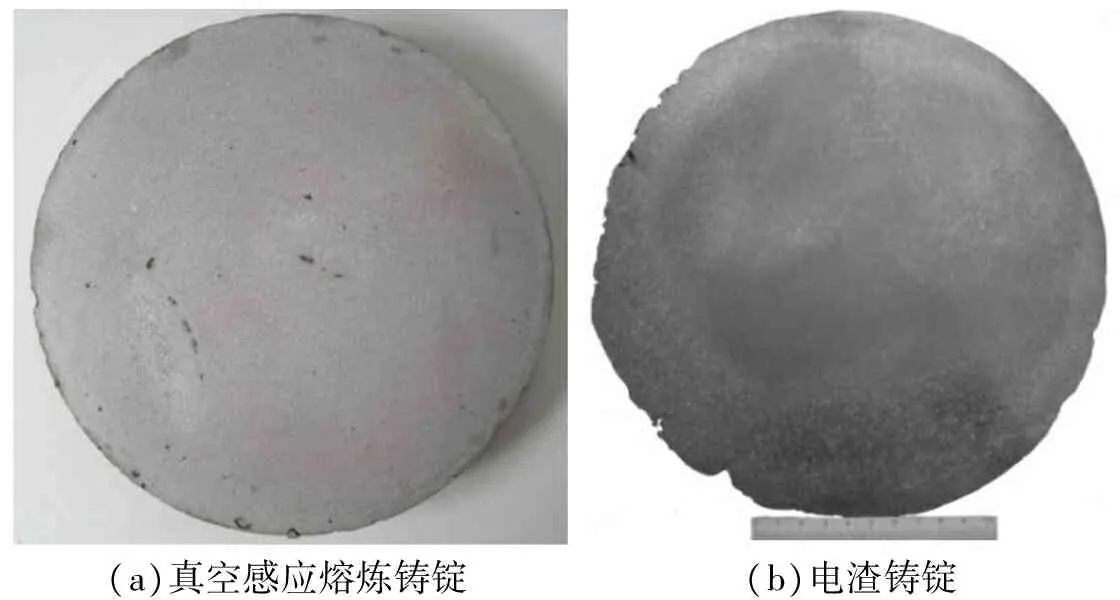

(a)真空感应熔炼铸锭(b)电渣铸锭

图1 GH706合金铸锭的低倍形貌

Figure 1 The microstructure of GH 706 alloy ingot

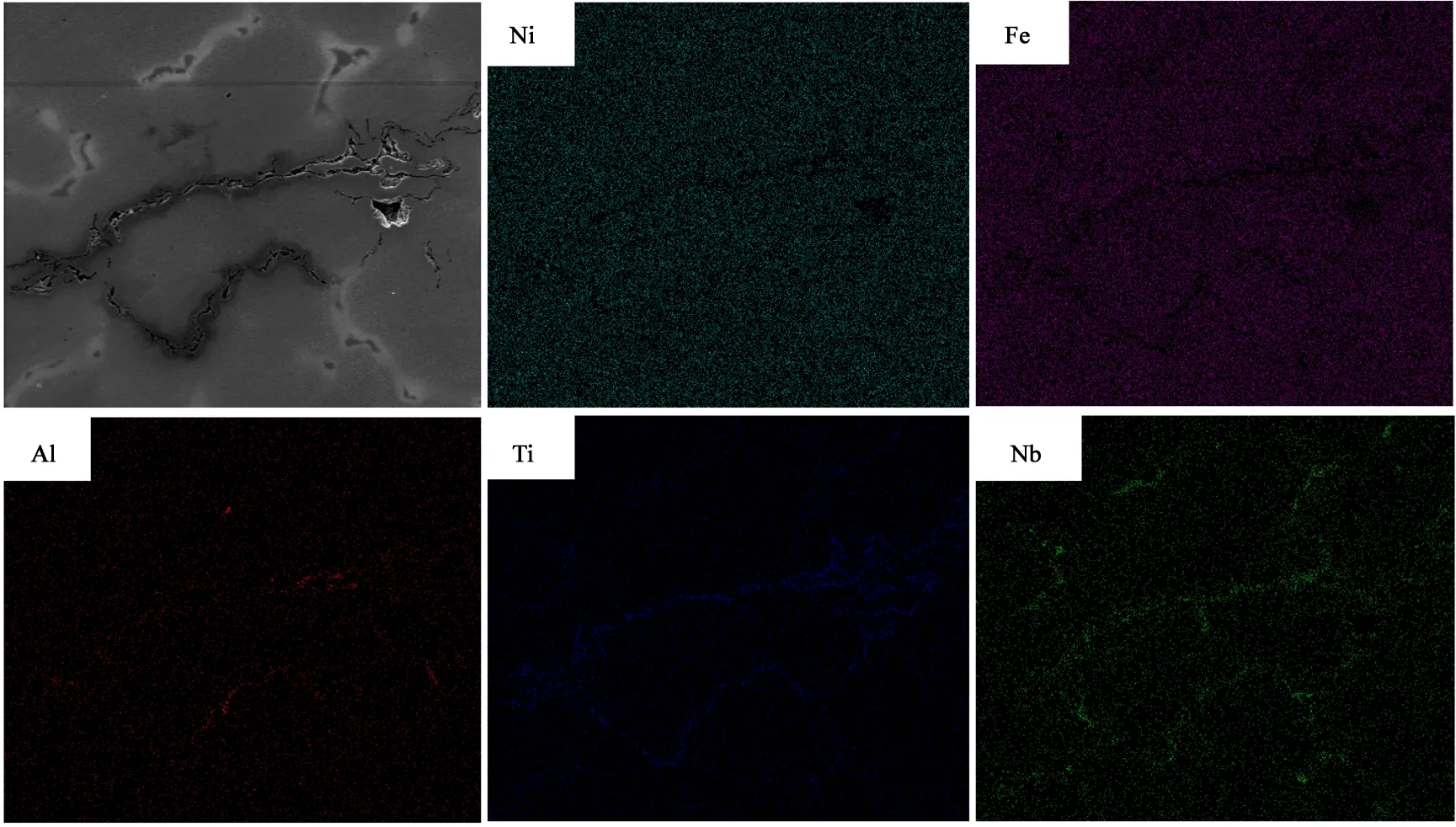

图2 GH706合金偏析缺陷的扫描电镜照片Figure 2 SEM photos of segregation defects of GH706 alloy

例如,传统的铁镍基合金GH706属于γ′相和γ′′相强化合金,由于合金中铁含量较高,其锻造性能优异,适合用于大型部件的制作。但是,由于其含有较高的易偏析元素如Nb、Ti等,在冶炼过程中易产生宏观成分偏析缺陷。本文采用真空感应熔炼150 kg级GH706合金铸锭,铸锭直径为140 mm,铸锭的低倍形貌如图1(a)所示。可以看出,低倍检测面存在明显的宏观成分偏析,即图1(a)中黑色条带组织。采用扫描电镜可观察到一定量的黑色条形偏析缺陷,见图2。可见,此合金的裂纹型缺陷附近存在许多暗灰色条状物,根据能谱的面扫分析结果,可知其富集Nb、Ti、Al等元素,产生了Nb、Ti和Al元素的偏析缺陷。

将此铸锭作为电极进行电渣重熔后获得直径为230 mm的铸锭,其低倍形貌见图1(b)。虽然电渣重熔铸锭直径比真空感应铸锭大80 mm,但其观察面上未出现宏观成分偏析缺陷。经过电渣重熔二次熔炼后,消除了宏观成分偏析缺陷,获得了致密、均匀的铸锭组织。

另外,亦有报道指出,通过成分优化,即降低Nb含量,提高Al含量,既可降低GH706合金铸锭冶炼偏析缺陷,又可使合金在700℃具有良好的组织稳定性[5]。通过上述成分优化设计,日本的日立公司委托日本制钢所(JSW)冶炼了冶金质量良好的20 t级Inconel 706合金铸锭,并成功地获得10 t级铁镍基合金锻件[4]。

2 锻造

镍基合金是单一奥氏体组织,没有固态相变。不能通过后续性能热处理调整锻件的晶粒尺寸,锻造过程的组织控制尤为关键。另外,由于镍基合金的变形抗力大,特别是当铸锭表面温度降至终锻温度以下,变形抗力急剧增大,易产生表面开裂现象。因此,镍基合金在锻造过程关键控制点有两个:一是成形性控制,即防止热裂(图3)和冷裂的发生;另一个是锻件组织均匀性控制,通过控制温度、火次、应变速率、变形量等工艺参数获得径向组织均匀性较好的锻件。在设计镍基合金的锻造工艺时,必须明确以下几个操作要领:锻前加热、均匀化、温度、火次、应变速率、变形量、冷却方式等。

锻前加热工艺对镍基合金锻造影响很大,由于镍基合金导热性差,当大截面的铸锭快速加热时,沿轴向中心产生很大的拉应力,当超过合金该状态的抗拉强度时,则沿横截面出现炸裂。另外,由于镍基合金的热导率随温度的升高而增大,仅当温度达到800℃时,热导率才接近合金结构钢。因此,镍基合金铸锭需要低温装炉,缓慢升温至800~900℃,保温后再快速加热至均匀化温度。以一种Inconel 617合金小铸锭锻造为例,由于锻前加热工艺没有考虑到镍基合金特性,未在800℃以下控制加热速率,导致铸锭在开坯初期锭身中部出现炸裂。对未裂开的部分继续锻造成方坯,切开后仍然可观察到心部存在放射状裂纹,这都是由于锻前加热不当造成的。

需指出的是,由于节约成本以及未正确认识合金的特性等原因,在锻前加热工艺中,均匀化处理常常被忽视了,然而均匀化处理对镍基合金锻造是非常有利的。铸锭在高温下进行均匀化处理可以减轻甚至消除偏析,从而避免由于偏析而导致的不均匀再结晶行为。

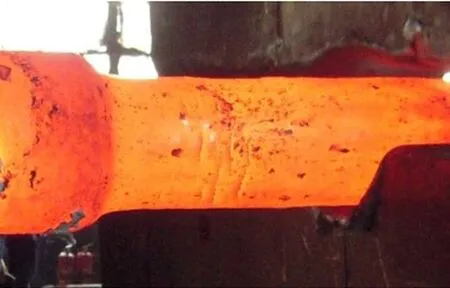

(a)铸锭表面横向裂开

(b)锻成方坯后切开的横截面 图3 镍基合金在锻造开坯过程出现的热裂现象Figure 3 The hot tearing of Ni-base alloy appeared during the billet forging process

对于镍基合金,锻造温度应高于γ′相的溶解温度。虽然γ′相是镍基合金的最重要的析出强化相,但是在锻造过程中析出可导致变形抗力急剧增加而产生冷裂(图4)。当锻件表面温度降至约850℃时,随着砧台的每次压下,锻件表面均出现裂纹。

图4 Inconel617合金Figure 4 Inconel617 alloy

在锻件晶粒度控制方面,需根据镍基合金的塑性图、再结晶行为等技术数据,精确控制锻造过程中温度、变形速率、变形量、火次等锻造参数,才能获得晶粒尺寸均匀的细晶锻态组织。当然,混晶组织或粗晶组织并不是锻件不合格的原因,但是这种组织能够影响超声检测时检出小尺寸缺陷的能力。另外,对于镍基合金最后一火次的锻造,必须使锻件的横截面积减少量超过此合金的临界变形量,才能避免在后续的热处理过程中出现局部晶粒择优长大的现象。

固溶强化的镍基合金锻件锻后通常采用空冷处理,而有些沉淀硬化型镍基合金锻后应快速冷却,即采用水冷。因为空冷过程中锻件内部冷却较慢,易产生时效组织。

3 热处理

镍基合金是单一奥氏体组织,在热处理过程中没有固态相变发生。因此,要求转子用镍基合金锻件锻后组织细小均匀。采用合理的性能热处理工艺,锻件晶粒度要求控制在2~4级,能够具有良好的高温持久和蠕变性能,适于长期高温条件下工作,满足700℃超超临界火力发电蒸气机转子的使用性能要求。

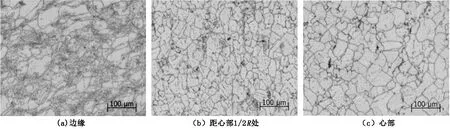

锻件的晶粒度主要取决于固溶温度和保温时间,即晶粒长大与晶界上析出相溶解相关,温度升高及保温时间延长均促使析出相的溶解,析出相溶解越多,晶粒长大就越迅速。图5为1.5 t 617合金锻件锻态组织形貌。可见,对于直径仅为300 mm的镍基合金锻件,尽管锻后采用快速冷却处理,锻件心部的晶粒尺寸为7级,仍明显高于其它部位。随着镍基合金锻件截面的增加,其径向不同位置的锻态组织差异越来越大,因此制定合理的固溶温度、保温时间及高温阶段的缓冷速度等固溶处理工艺参数,才能确保锻件组织和性能的均匀性。

图5 直径为300 mm的镍基合金锻件截面径向不同位置组织形貌Figure 5 The microstructure of radial cross section of Ni-base alloy forgings on different locations with the diameter of 300 mm

图6 TEM观察617合金热处理后的γ′相析出形貌Figure 6 The observed appearance of γ′ phase precipitation of 617 alloy after heat treatment process by TEM

固溶处理后的冷却速度也是一个非常重要的参数。除了对锻件晶粒度的影响外,通过冷却速度的控制,还可以获得一个过饱和固溶体的基体组织,在后续的热处理过程有利于时效强化相的析出。镍基合金的主要强化相是γ′相,主要成分为Ni3(Al,Ti)。铝、钛等元素在过饱和固溶体中存在微观偏析,其偏析程度取决于合金成分和固溶后的冷却速度。在后续的时效处理或高温使用过程中,Al、Ti富集区域析出一定量的Ni3(Al,Ti)强化相。冷却太快,过饱和固溶体中的富铝、钛区域变小、变少。因此,对于含铝、钛量较低的镍基合金如617合金,固溶后的冷却速度对γ′相的析出影响较大。

图6为TEM观察617合金热处理后的γ′相析出形貌。在固溶处理后空冷的试样中观察到明显的γ′相析出,见图6(a)。在相同的固溶温度下保温2 h后,以4 K/min速度冷却至700℃的过程中析出一定量纳米尺寸的球状γ′相,见图6(b)。因此,对于617合金大截面锻件,需考虑锻件内部不同位置冷却速度导致的析出相分布不均匀的问题。

对于汽轮机转子锻件而言,长期时效过程中组织的稳定性已成为评价镍基高温合金的重要指标。长期时效过程中会发生γ′相的少量回溶,或转变为η稳定相。γ′相聚集长大的倾向性对镍基合金长期使用性能有重大影响。图6(c)为617合金性能热处理后在700℃时效5000 h后的显微组织。可见,经过长期时效处理后,γ′相尺寸增大、数量明显减少。这是由于617合金中Ti和Al含量低,Ti+Al和仅为1.5%(Al含量为1.0%,Ti含量为0.5%),在时效处理过程中,小尺寸的γ′相溶解,回熔的Al、Ti扩散到大尺寸γ′相周围,聚集长大。

在γ′相强化的镍基合金中,一般来说,Ti/Al比高容易长大。另外固溶体中含有较多的钴、钨、钼、铌等元素时能减少扩散系数,提高γ′相稳定相。为了提高镍基合金锻件的高温使用性能,在成分优化方面,可以考虑调整合金的Ti/Al比值及适当提高钴、钨、钼、铌等元素含量。

4 结语

经过几年的研究开发,目前已掌握了5 t级617镍基合金锻件的关键技术。经过精细控制锻造工艺参数成功地锻造了直径为620 mm的镍基合金锻件。此钢锭的材料利用率可达80%,锻件径向晶粒度可控制在4~6级,超声检测灵敏度为∅1.6 mm~2.5 mm。

[1] Joachim Rosler, Martin Gotting, Dominique Del Genovese,etc.WroughtNi-BaseSuperalloysforSteamTurbineApplicationsbeyond700℃[J].AdvancedEngineeringMaterials,2003,5(7):469-483.

[2] 髙橋達也, 大崎智, 今野晋也, 等. A-USC大型タ一ビンロ一タ用Ni-Fe基超合金の熱間鍛造プロセス[J]. 火力原子力発電, 2011, 62(8):594-602.

[3] Andreas Diwo, Shigekazu Miyashita, etc. Manufacture of a large steam turbine rotor forging in an Ni-base alloy for use in advanced USC power plants[C]. 19th international forgermasters meeting, 2014:360-364.

[4] Koichi Takasawa, Tatsuya Takahashi, Ryoji Tanaka. Trial production and Evaluation of 10-ton class A-USC turbine rotor of Ni-Fe base superalloy FENIX-700[C]. 19th international forgermasters meeting, 2014:354-359.

[5] 白亚冠, 聂义宏, 朱怀沈, 等. Al-Nb对700℃发电机组转子用GH706合金组织和拉伸性能的影响[J]. 特殊钢, 2013, 34(4): 62-66.

[6] 朱怀沈, 聂义宏, 白亚冠, 等. 基于热加工图的700℃超超临界转子用617合金变形行为研究[J]. 大型铸锻件, 2013(4): 9-13.

[7] 朱怀沈, 聂义宏, 白亚冠, 等. 700℃超超临界转子用镍基617合金的动态再结晶行为[J]. 金属热处理, 2015, 40(4): 35-39.

[8] 吴赟, 聂义宏, 赵帅, 等. 改型617合金的铸态组织特征及均匀化工艺[J].材料热处理学报, 2015, 36(7):150-156.

[9] 吴赟, 林洪玉, 聂义宏, 等. 大型镍基合金锻件超声波检测特点[J].一重技术, 2015(1):51-53.

编辑 杜青泉

Analysis on Common Problems of Ni-base Alloy Rotor Forgings for700℃ Ultra Supercritical Unit During Manufacturing Process

Li Yahui, Nie Yihong

The common problems of heavy Ni-base alloy rotor of steam turbine used for 700℃ ultra supercritical unit during the manufacturing process have been introduced. Meanwhile, the technical difficulties appearing in the smelting process, forging process and heat treatment process have been analyzed, so as to produce the Ni-base alloy forgings with high quality.

700℃ ultra supercritical unit; Ni-base alloy; rotor forging; smelting segregation; microstructure uniformity

2016—11—11

TG316

B