液压驱动式圆盘耙设计与仿真试验

2017-08-07万国伟舒彩霞刘晓鹏肖文立张青松廖庆喜

万国伟,舒彩霞,刘晓鹏,肖文立,张青松,廖庆喜

(华中农业大学 工学院,湖北 武汉 430070)

液压驱动式圆盘耙设计与仿真试验

万国伟,舒彩霞,刘晓鹏,肖文立,张青松,廖庆喜

(华中农业大学 工学院,湖北 武汉 430070)

【目的】针对长江中下游地区土壤黏重板结、秸秆量大和土壤含水率波动大的作业情况,设计一种液压驱动式圆盘耙。【方法】分析确定圆盘耙结构和作业参数及液压驱动系统的设计,依据机组前进速度确定圆盘耙组转速;分析得出缺口圆盘耙片的运动轨迹及满足功能要求的耙片临界偏角;基于ANSYS/LS-DYNA对圆盘耙片切削土壤过程进行有限元仿真分析。【结果】圆盘耙组转速为60~168 r·min–1,耙片临界偏角为23°。仿真结果表明:圆盘耙片刃口切削土壤其耕作阻力呈周期性变化,随切削土壤深度的增加耕作阻力逐渐变大,后趋于稳定;对比被动圆盘耙片与液压驱动圆盘耙片作业效果,液压驱动圆盘耙片抛翻土量大,耕深稳定。田间试验表明:液压驱动式圆盘耙耕深为85~120 mm,耕深稳定性变异系数为9.6%。【结论】液压驱动圆盘耙组作业效果达到设计要求。

农业机械;圆盘耙;液压驱动;有限元仿真;缺口圆盘耙片

长江中下游地区土壤黏重板结,水稻留茬普遍偏高,导致后续土壤耕整以及播种难度大[1-3]。土壤耕作机具按工作形式可分为主动式与被动式两大类[4-6]。长江中下游地区主要以旋耕作业方式为主,具有较强的残茬、杂草切碎及土壤破碎能力,但其作业功耗较大[7-8]。1975年美国钢公司与英格索尔公司通过驱动型圆盘耙试验得到的驱动型圆盘耙生产率高、碎土性能好、植物残茬混合更充分,当偏角为20°,转速为89 r·min–1时,牵引阻力降低46%。在作业速度较低情况下,总功率消耗比相同的非驱动型总功率消耗小。被动式圆盘耙受制于南方土地面积以及作业模式,作业速度低,同时地表秸秆量较大[9],难以满足小麦和油菜的种植要求,基于上述存在的问题,液压驱动式圆盘耙的设计被提出[10]。

本文针对长江中下游地区土壤黏重板结、秸秆量大和含水率波动大的田间作业工况,设计一种液压驱动式圆盘耙组,并进行运动学分析,确定机具结构和作业参数,通过ANSYS/LS-DYNA建模仿真研究其切削土壤过程和耕作阻力,并比较被动圆盘耙片与液压驱动圆盘耙片的作业效果。

1 液压驱动圆盘耙

1.1 总体结构及特点

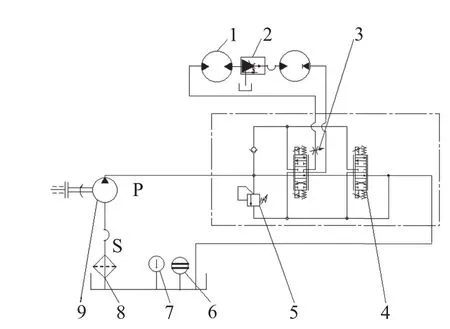

液压驱动式圆盘耙结构示意图如图1所示,主要包括三点悬挂架、主机架、动力输入轴、圆盘耙组和液压驱动系统等。圆盘耙包括2组圆盘耙组,每个耙组包括5片直径460 mm的缺口圆盘耙片,相邻圆盘耙片间距200 mm,圆盘耙片为通轴安装,圆盘耙组偏角23°,限深地轮安装于机具后侧,液压驱动式圆盘耙外形尺寸(长×宽×高)为2 100 mm×2 060 mm×1 400 mm,作业深度为85~120 mm,作业幅宽为2 000 mm,圆盘耙组安装形式为对置式,运输方式为悬挂式。

圆盘耙组采用液压驱动的缺口圆盘耙片,增强切割秸秆和切削土壤的能力。液压马达通过链传动驱动圆盘耙组旋转,根据不同地表情况及作业要求,圆盘耙组作业转速可在60~168 r·min–1范围内无极调速。限深地轮安装于机具后侧,保证耕深的稳定性。

1.2 工作过程

液压驱动式圆盘耙组通过三点悬挂与拖拉机挂接,拖拉机后动力输出轴通过万向节传动轴驱动液压泵工作,液压泵驱动液压马达旋转,根据地表情况及作业要求,通过节流阀调整液压马达转速,从而调整圆盘耙组转速,通过调节拖拉机液压及限深地轮,实现机具的作业深度调节。圆盘耙组依靠拖拉机液压和自重等因素作业入土,机具工作时,圆盘耙组切割、翻埋秸秆和切削土壤,拖拉机停止时,切断拖拉机后动力输出轴,圆盘耙组停止旋转。

图1 整机结构简图Fig. 1 Sketch diagram of the whole machine

2 液压系统

2.1 液压驱动系统设计

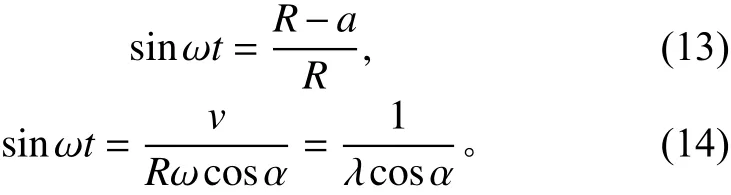

圆盘耙组采用液压驱动,液压系统原理如图2所示,圆盘耙组液压系统马达型号为镇江大力BMSY250,额定压力为18 MPa,排量为347 mL·r–1,输出功率为12.4 kW,转速为40~216 r·min–1;液压泵型号为CBN-F563-BF,额定压力为23 MPa,排量为63 mL·r–1,输出功率为15.0 kW,转速范围为500~1 500 r·min–1。

图2 液压系统原理图Fig. 2 Schematic of the hydraulic system

国外联合耕整作业前进速度较快,圆盘耙片作业转速高。受限于我国南方田块面积小的分布现状以及作物农艺种植要求,国内机具作业速度较低,参考国外机组作业速度对马达转速进行确定。

国外机组前进速度为1.39、4.17 m·s–1时,对应圆盘耙片刃口切线方向速度为1.33、3.98 m·s–1[11]。本研究设计圆盘耙所采用圆盘耙片直径为460 mm,根据公式得出对应的圆盘耙组角速度为5.77、17.30 rad·s–1,圆盘耙组转速为55、165 r·min–1。

式中,v为机组前进速度,m·s–1;R为圆盘耙片半径,mm;ω为圆盘耙片旋转角速度,rad·s–1;n为圆盘耙组转速,r·min–1。

液压马达排量(Vm)计算分析如下:

式中,Tmax为圆盘耙片最大负载扭矩,N·m;ηmm为液压马达机械效率;ΔP为进出口油压差,MPa。

查阅相关资料[12]取液压马达的理论计算功率为8 kW,计算的最大扭矩Tmax为334 N·m,液压马达机械效率ηmm取值0.87,ΔP查阅相关马达样本取值为18 MPa,计算得出马达排量Vm=241 mL·r–1,田间试验工况较为复杂,应使液压马达排量有一定冗余,根据马达样本选取排量为243 mL·r–1镇江大力BMSY250摆线液压马达。

液压系统采用节流阀控制圆盘耙组转速,节流阀选型为北京华德液压公司生产的Z2FS10型叠加式节流阀,节流阀最大压力31.5 MPa,允许通过的最大流量为160 L·min–1,满足液压系统设计要求。

2.2 相关参数计算

对圆盘耙片运动分析可知,圆盘耙片刃口上某点绝对速度由机组前进速度和圆盘耙片自转运动速度组合而成。以圆盘耙片中心为原点,建立如图3所示的空间坐标系,与机组前进方向一致为X轴正方向,Y轴正方向指向已耕地表,沿耕深垂直向下方向为Z轴正方向,设机组前进速度为v,以时间t为参数分析得圆盘刃口上某一点的运动方程为:

式中,α为圆盘耙片工作偏角,(°);t为时间,s。

图3 圆盘耙片运动轨迹Fig. 3 Motion trajectory of the disc harrow

对时间t求导即可得出X、Y、Z 3个方向上的瞬时速度,如下所示:

工作偏角的取值直接影响圆盘耙片曲面与土壤的接触面积,选择合适的偏角有利于圆盘耙片入土,从而利于土垡上升,增强翻垡能力。临界偏角(θ)是圆盘耙片工作偏角重要的参考指标,工作偏角小于临界偏角后圆盘耙片背部出现刮擦并挤压未耕土壤的情况,导致圆盘耙组侧向力和牵引力增大,增加功耗。临界偏角如图4所示,圆盘耙片所在球体的中心与圆盘耙片最大端面的垂直距离(k)的计算公式为:

式中,ρ为圆盘耙片曲率半径,mm。

图4中ρ1为圆盘耙片工作面与地表平面相交的圆弧的曲率半径,ρ为圆盘耙片的曲率半径,由图4可知:

图4 圆盘耙片临界偏角Fig. 4 Critical angle of the disc harrow

图5为圆盘耙片工作图,圆盘耙片工作面与地表平面相交的圆弧对应弦的一半(l)的计算公式为:

式中,a为圆盘耙片耕深,mm。

将式(6)和式(7)代入式(8)得圆盘耙片临界偏角(θ)的表达式:

图5 圆盘耙片工作图Fig. 5 Working diagram of the disc harrow

圆盘耙片偏角(α)为临界偏角与最小偏角(ε)之和。

圆盘耙片曲率半径为标准值600 mm,圆盘耙片回转半径为230 mm,圆盘耙片最大耕深取值为150 mm。根据公式计算得出临界偏角为21.3°。工作偏角增大,耕作阻力随之增大[12],圆盘耙片工作偏角取值23°,保证在设计幅宽内无漏耕,同时有利于减小耕作阻力。

圆盘耙片刃口线速度与机组前速度的比值称为速比系数(λ),其计算公式为:

为了使圆盘耙片正常工作,只有满足λ>1,此时圆盘耙片刃口运动轨迹在XOZ平面内为1条余摆线,才能满足圆盘耙片向后抛土的条件。

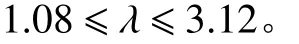

如图4所示,纵坐标Z值等于R-a,圆盘凸面与土壤接触面积随耕深增大而增加。在坚实度较高的土壤中作业时,为了避免出现圆盘耙组推动拖拉机前进的功率循环现象,设定圆盘耙片达到最大耕深时,沿机组前进方向的绝对速度分量vX为0,由式(4)中的第3小式得到式(13),由式(5)中的第1小式得到式(14)。

根据式(13)和式(14),得到速度系数(λ)的表达式:

式中,λ为最大速度系数。在最大耕深处amax,速度系数取得最大值 λmax。

若圆盘耙片刃口在沟底位置时沿机组前进方向速度为0,指向已耕地的速度分量vY不为0,既有利于推挤和撕扯土壤,同时可避免圆盘变为被动式,得出:

设最大耕深取值为150 mm,圆盘耙片半径为230 mm,圆盘偏角取值为23°,求得λ的适宜值为:

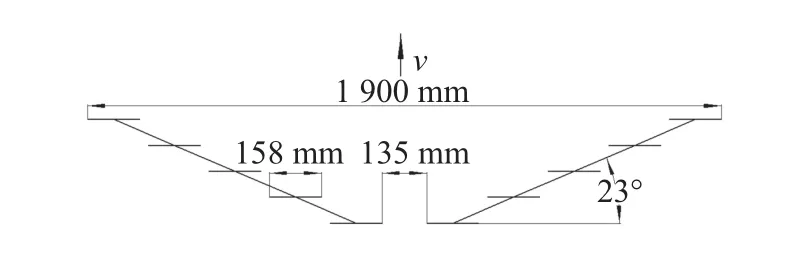

单缺口圆盘耙片耕幅的确定,长江中下游地区秸秆量大,既要考虑圆盘耙片顺利的翻耕土壤,同时圆盘耙片之间不应产生堵塞、缠绕以及沟底不平等,单圆盘耙片耕幅如图6所示,耕幅(b)由公式(17)和公式(18)确定。

式中,L为耕深为120 mm时触土圆盘耙片圆弧长度;α为圆盘耙片工作偏角;圆盘耙片间距为200 mm,圆盘耙片偏角为23°,计算得单圆盘耙片耕幅为158 mm。

图6 圆盘耙片耕幅Fig. 6 Tillage width of the disc harrow

圆盘耙片安装间距为200 mm,圆盘耙组耕幅投影图见图7,中间区域为135 mm,通过加装松土铲消除中间漏耕区域,保证幅宽在1 900 mm内。

图7 耕幅投影图Fig. 7 Projection of the tillage width

3 圆盘耙片仿真试验

本文基于ANSYS/LS-DYNA对圆盘耙片切削土壤过程[13-15]进行研究,采用LS-PREPOST专用后处理器软件查看LS-DYNA运算结果,对结果进行处理分析。

3.1 土壤模型

土壤体积为260 mm×320 mm×400 mm,材料采用LS-DYNA中的MAT147(MAT_FHWA_SOIL)土壤材料模型,该模型采用修正的Mohr-Coulomb屈服准则[16-17]。

式中,F为模型屈服表面力,N;FP为压力,N;Φ为内摩擦角,(°);j2为应力偏张量第2不变量;k(θ)为应力罗德角函数;c为黏聚力,N;α为修正后屈服面和标准Mohr-Coulomb屈服面之间贴近程度参数。当β=0时,公式(19)恢复为标准的Mohr-Coulomb准则。

结合武汉地区水稻田(黄棕壤)的实际土壤特性,土壤模型的密度为2.15 g·mm–3,土粒相对密度为2.59,体积模量为34 MPa,剪切模量为20 MPa,内聚力为0.021 MPa,内摩擦角为0.436 rad,含水率(w)为19%,其余参考值采用MAT147材料的默认值。

3.2 圆盘耙片模型

圆盘耙片不考虑其变形量,设置为刚体,采用MAT_RIGID材料,设置材料密度为7.8×10–3g·mm–3,弹性模量为2.1×105MPa,泊松比0.3。

3.3 仿真模型参数设定

土壤与圆盘耙片模型选用solid164单元,采用单点积分和Lagrangian算法[18-19]进行求解,网格划分如图8所示。

图8 仿真模型图Fig. 8 Simulation model

定义接触面积,圆盘耙片与土壤模型初始不接触,计算过程中圆盘耙片逐步切割土壤,定义接触类型为表面–表面接触(*ERODING_SURFACE _TO _ SURFACE),圆盘耙片定义为Contact表面,土壤定义为Target表面。

定义圆盘耙片初速度以及施加约束。设定圆盘耙片沿X轴方向平动速度为0.908 m·s–1,沿Y轴方向平动速度为0.348 m·s–1。设定被动圆盘耙片绕Y轴方向旋转速度为3.95 rad·s–1,液压驱动圆盘耙片绕Y轴方向旋转速度为16.80 rad·s–1。土壤模型底部实行全约束,为了真实反应土壤相互之间的作用,视土壤模型为无限大,在土壤模型四周施加无反射边界条件约束。

3.4 切削过程仿真

在ANSYS/LS-DYNA软件前处理结束后,生成K文件,在递交求解器之前对K文件进行修改。图9为液压驱动圆盘耙片切削土壤过程的仿真结果,显示了各个阶段土壤的变化过程。圆盘耙片刃口依次切削土壤,对土壤进行挤压、抛翻,随着切削过程的进行,耕作阻力逐渐变大,当圆盘耙片完全进入土壤后,耕作阻力趋于稳定。

由图10可以看出,对比液压驱动圆盘耙片与被动圆盘耙片切削土壤的作业过程,液压驱动圆盘耙片抛翻土量大、耕深更深、翻耕更彻底,对土壤有更好的抛翻作用,更有利于后续田间作业。

图9 圆盘耙片切削过程Fig. 9 Cutting process of the disc harrow

图10 圆盘耙片切土量Fig. 10 Amount of soil cut by the disc harrow

图11为圆盘耙片沟底,液压驱动圆盘耙片耕深稳定,对未耕土壤撕扯作用小;对圆盘耙片X、Y方向的阻力进行分析(图12),开始时,圆盘耙片刃口周期性切削土壤,耕作阻力周期性变化,160 ms时,由于液压驱动圆盘耙片对土壤抛翻更大,液压驱动圆盘耙片耕作阻力逐步大于被动圆盘耙片,300 ms时,当圆盘耙片完全进入土壤后,液压驱动圆盘耙片与被动圆盘耙片耕作阻力基本一致,液压驱动圆盘耙片耕作阻力更加稳定,被动圆盘耙片耕作阻力波动大。

图11 圆盘耙片沟底Fig. 11 Ditch bottom of the disc harrow

图12 耕作阻力变化曲线Fig. 12 Changing curve of tillage resistence

3.5 土槽试验

试验设备包括土槽试验车、土槽、土壤坚实度仪和圆盘耙片试验装置。对土槽土壤进行旋耕–平土–镇压的整理,保证试验数据的准确性。圆盘耙片试验装置安装于试验车前悬挂上,入土深度由前悬挂液压升降控制,设定圆盘耙片工作偏角为23°,土槽土壤平均含水率(w)为19%,土壤质地为砂壤型,平均坚实度为616 kPa。测试系统包括合肥旭宁科技有限公司生产的六维力传感器、计算机、信号采集盒等,测试前传感器预先通电15 min保证数据采集的准确性,传感器所测数据可在计算机端实时显示和存储。

由图 13可知,耕作阻力随着作业深度增加而增加,测得作业深度为10 cm时,被动圆盘耙片前进方向平均耕作阻力为303.4 N,仿真测得被动圆盘耙片完全进入土壤后,耕作阻力为266.0 N,土槽试验与仿真模拟耕作阻力误差为37.4 N,仿真模拟中的有关参数与复杂多变的田间工况有一定的差异,土壤模型仍待进一步研究,但误差在合理范围之内,表明建立的仿真模型较为准确。

图13 耕深与耕作阻力曲线Fig. 13 Correlation between tillage resuistance and tillage depth

4 田间试验

4.1 材料

液压驱动圆盘耙田间试验在华中农业大学现代农业科技试验基地进行,试验地前茬作物为油菜。采用五点取样法测得土壤含水率(w)为19%,土壤质地为黏重型,平均坚实度为864 kPa,试验用拖拉机为东方红LX-954拖拉机,机组前进速度为3.5 km·h–1。

4.2 功率测试

北京中航科仪测控技术有限公司生产的CKY-810型扭矩传感器,转速测量范围0~4 000 r·min–1,精度为±1%,扭矩测量范围0~1 000 N·m,精度为±1%,动态数据采集器及PC主机,PC主机可通过无线传输器实时接收数据采集器采集的扭矩和转速信号,并进行数据分析。

试验前,通过万向节将扭矩传感器连接于拖拉机动力输出轴与圆盘耙输入轴之间,扭矩传感器通过专用数据线与数据采集器连接,将无线传输器通过USB接口与软件主机PC连接,测试软件显示连接成功,开始测量。

4.3 作业质量测试方法

田间试验用耕深尺测定,在测区范围内,每隔1 m测定1个点,每个行程测试8个点。先测出耕前该点距离水平线的高度,耕作后再测出该点耕作层最深处与该水平线的距离,采取耕前耕后插值法即可得出耕深。

5 结果与分析

5.1 节流阀开度与转速测试

空载条件下,对节流阀开度与转速关系进行测定,节流阀选取为北京华德液压公司生产的Z2FS10型叠加式节流阀,试验时,启动系统,将液压泵转速调至1 000 r·min–1。节流阀开度由小到大,调节螺栓每次逆时针调节36°,圆盘耙组马达转速与节流阀开度关系曲线如图14所示。

由图14可知,液压泵转速一定,圆盘耙组转速随节流阀开度增加而加快,圆盘耙组起始转速60 r·min–1,最高转速168 r·min–1,满足设计要求。

图14 圆盘耙组转速与节流阀开度关系曲线Fig. 14 Correlation between rotary speed of the disc harrow and open degree of the throttle valve

5.2 功率测试结果

通过扭矩传感器测得田间试验的功率(图15)。

图15 田间试验功率曲线图Fig. 15 Power curve of field experiment

实际有效功率按照式(20)进行计算,得到圆盘耙组有效功率为13.6 kW,后期可改为机械传动,提高传动效率。查阅相关资料[20]可知,旋耕系统占油菜直播机整个耕整作业功耗的72.5%~82.2%,其中旋耕功耗约为31.83 kW。田间试验表明,液压驱动的圆盘耙组有效功率(P)与旋耕功耗相比功耗较低。

式中,P1为田间功率,kW;η1为液压泵效率,取值0.7;η2为液压马达效率,取值0.83。

5.3 作业质量测试结果

液压驱动式圆盘耙田间试验时碎土率较高,通过性好。试验测得耕深为85~120 mm,耕深稳定性变异系数为9.6%。田间试验表明,液压驱动式圆盘耙作业效果满足设计要求。

通过液压驱动圆盘耙组旋转,液压驱动可实现无极调速,对不同转速下作业效果进行研究;理论分析圆盘耙片的作业过程,确定机具的基本参数;理论分析圆盘耙片的工作偏角,既要考虑到土壤黏重板结,秸秆量大的实际工况,同时也应尽量减小耕作阻力。提高机具可靠性以及液压驱动式圆盘耙对不同作业工况、不同类型土壤的适应性,有待进一步研究。

6 结论

本研究设计了一种液压驱动式圆盘耙,可根据不同作业工况实现60~168 r·min–1的无极调速,提高了圆盘耙的切茬、碎土能力;分析得出缺口圆盘耙的运动轨迹及满足功能要求的耙片临界偏角,确定了圆盘耙片的排列方式;同时通过加装地轮等措施,保证了耕深的稳定性。

基于ANSYS/LS-DYNA软件对圆盘耙片切削土壤过程进行仿真分析,结果表明圆盘耙片切削土壤时,耕作阻力呈现周期性变化,圆盘耙片逐步切削土壤,随土壤深度的增加耕作阻力逐渐增大,最后趋于稳定,被动圆盘耙片耕作阻力波动大,液压驱动圆盘耙片具有更好的切土翻垡能力,对沟壁撕扯作用小,耕深稳定。

田间试验表明,液压驱动式圆盘耙耕深为85~120 mm,耕深稳定性变异系数为9.6%,作业功耗小于传统旋耕机作业功耗,液压驱动式圆盘耙作业效果满足设计要求。

[1]章秀福, 王丹英, 符冠富, 等. 南方稻田保护性耕作的研究进展与研究对策[J]. 土壤通报, 2006, 37(2): 346-351.

[2]谷子寒, 王元元, 帅泽宇, 等. 土壤耕作方式对水稻产量形成特性的影响初探[J]. 作物研究, 2017(2): 103-109.

[3]贾洪雷, 陈忠亮, 刘昭辰, 等. 耕整联合作业工艺及配套机具的研究[J]. 农业机械学报, 2001, 32(5): 40-43.

[4]朱瑞祥, 李成鑫, 程阳, 等. 被动式圆盘刀作业性能优化试验[J]. 农业工程学报, 2014, 30(18): 47-54.

[5]王金武, 张成亮, 许春林, 等. 联合整地机平整部件参数优化[J]. 农业机械学报, 2013, 44(2): 34-37.

[6]曹肆林, 王序俭, 王敏, 等. 1LZ系列联合整地机的设计与试验[J]. 西北农业学报, 2012, 21(5): 202-206.

[7]周勇, 余水生, 夏俊芳. 水田高茬秸秆还田耕整机设计与试验[J]. 农业机械学报, 2012, 43(8): 46-49.

[8]张欣悦, 李连豪, 汪春, 等. 1GSZ-350型灭茬旋耕联合整地机的设计与试验[J]. 农业工程学报, 2009, 25 (5): 73-77.

[9]赵长海, 赵蛾, 朱雅林, 等. 稻田土壤的特点及耕整[J]. 天津农林科技, 2012(3): 32-35.

[10]张胜雄,方文熙. 驱动式圆盘犁在南方水田的适应性[J]. 粮油加工与食品机械, 1993(1): 24-27.

[11]郑侃, 何进, 王庆杰, 等. 联合整地作业机具的研究现状[J]. 农机化研究, 2016(1): 257-263.

[12]张孝安. 农业机械设计手册[M]. 北京: 中国农业科学技术出版社, 2007.

[13]刘辉 基.于LS-DYNA的旱地旋耕刀工作机理研究[D].重庆: 西南大学, 2012.

[14]夏俊芳, 贺小伟, 余水生, 等. 基于 ANSYS/LS-DYNA的螺旋刀辊土壤切削有限元模拟[J]. 农业工程学报, 2013, 29(10): 34-41.

[15]张建, 王颖, 王淑红, 等. 基于 LS-DYNA 的油菜单圆盘开沟器切削茎秆土壤动态仿真[J]. 云南农业大学学报(自然科学), 2015, 30(6): 941-945.

[16]ABO-ELNOR M, HAMILTON R, BOYLE J T. 3D Dynamic analysis of soil-tool interaction using the finite element method[J]. J Terramechanics, 2003, 40(1): 51-62.

[17]齐龙, 梁仲维, 马旭, 等. 耙压式除草轮与水田土壤作用的流固耦合仿真分析及验证[J]. 农业工程学报, 2015, 31(5): 29-37.

[18]ABDUL M M, MIKLÓS N. Tillage tool design by the finite element method: Part 1: Finite element modelling of soil plastic behaviour[J]. J Agr Eng Res, 1999, 72(1): 37-51.

[19]ABDUL M M, MIKLÓS N, HELMUT S, et al. Tillage tool design by the finite element method: Part 2: Experimental validation of the finite element results with soil bin test[J]. J Agr Eng Res, 1999, 72(1): 53-58.

[20]张青松, 肖文立, 廖庆喜, 等. 油菜直播机深浅旋组合式种床整备装置的设计与试验[J]. 华中农业大学学报, 2016, 35(4): 121-128.

【责任编辑 霍 欢】

Design and simulation of hydraulic driven disc harrow

WAN Guowei, SHU Caixia, LIU Xiaopeng, XIAO Wenli, ZHANG Qingsong, LIAO Qingxi

(College of Engineering, Huazhong Agricultural University, Wuhan 430070, China)

【Objective】To design a hydraulic driven disc harrow, and to use it under the working conditions of the middle-lower Yangtze plain with sticky and sealing soil, large amount of rice straws and fluctuating soil moisture content.【Method】The structure and operation parameters of the disc harrow were analyzed and the hydraulic driven system was designed. The rotary speed ranges of the hydraulic motor were determined according to the forward speed of the system. The motion trajectory of the notched disc was analyzed and the critical angle of the disc was determined. The process that the disc cutting the soil was analyzed using the finite element simulation method based on ANSYS/LS-DYNA.【Result】The rotary speed of hydraulic motor ranged from 60 to 168 r·min–1. The critical angle of the disc was 23°. The simulation results showed that the resistance of soil cutting by the disc changed periodically, increased gradually as soil depth increased and then became stable. Compared with a negative disc, the hydraulic driven notched disc could rotate more soil and its tillage depth was more stable. Field experiment showed that the tillage depth for the hydraulic driven notched disc was 85–120 mm and the coefficient of variation for stability in tillage depth was 9.6%.【Conclusion】The hydraulic driven disc harrow meets the design requirements.

agricultural machinery; disc harrow; hydraulic drive; finite element method; notched disc

S222.2

A

1001-411X(2017)05-0117-08

万国伟, 舒彩霞, 刘晓鹏, 等. 液压驱动式圆盘耙设计与仿真试验[J]. 华南农业大学学报, 2017, 38(5): 117-124.

2016-12-29 优先出版时间:2017-07-14

优先出版网址:http://kns.cnki.net/kcms/detail/44.1110.s.20170714.0859.040.html

万国伟(1991—),男,硕士研究生,E-mail: wanfei0512@126.com; 通信作者: 舒彩霞(1969—),女,副教授,博士,E-mail: shucaixia@mail.hzau.edu.cn

国家油菜产业体系专项(CARS-13);湖北省技术创新专项(2016ABA094);公益性行业(农业)科研专项(20150311806)