煤与瓦斯突出动力灾害的多参数耦合监测预警

2017-08-07刘永立张海东张建伟

刘永立, 张海东, 张建伟

(黑龙江科技大学矿业工程学院,哈尔滨,150022)

煤与瓦斯突出动力灾害的多参数耦合监测预警

刘永立, 张海东, 张建伟

(黑龙江科技大学矿业工程学院,哈尔滨,150022)

煤与瓦斯突出动力灾害是地应力和瓦斯压力等因素共同作用的结果,采用数值模拟和实验研究相结合的方法,研究煤与瓦斯突出动力灾害的多场耦合监测预警机制,实现动力灾害多场耦合监测预警。通过突出煤岩破裂过程的测试和数值模拟,获得实验室条件下突出煤层的临界应力和瓦斯压力。结果表明:当煤体中部破裂时,剪应力约为13 MPa,模拟再现了地应力和瓦斯压力耦合作用下煤岩裂隙发育及破坏并诱发突出的过程。实验条件下瓦斯压力达到2 MPa、围压3 MPa时,发生突出的轴向力临界值在110~150 kN。模拟结果与实验室测试的结果相符。该研究为煤与瓦斯突出在线监测预警系统研发提供了参考。

煤与瓦斯突出;监测预警;多场耦合;数值模拟

0 引言

煤与瓦斯突出是一种极其复杂的动力灾害,一般发生在井工煤矿。发生突出事故时由煤体向巷道内瞬间抛掷大量煤炭并涌出大量瓦斯,抛掷的煤炭可能击中甚至掩埋工作人员或机械设备,堵塞巷道,影响救援;涌出的瓦斯具有冲击波的特征,传播扩散速度快,造成人员窒息死亡,一旦遇明火可能发生瓦斯爆炸进而导致煤尘爆炸,破坏工作面甚至全矿井,造成大量的人员伤亡和财产损失,所以一直都是世界采矿业面临的巨大难题之一[1-2]。

动力灾害多场耦合预警机制研究已逐渐成为国内外关注的热点[3]。孟祥跃等[4]自行设计、加工的煤与瓦斯突出二维实验装置,经过实验发现煤样的破坏存在"开裂"和"突出"两种典型的破坏形式。蔡成功[5]按相似理论设计了三维煤与瓦斯突出模拟实验装置,实验模拟了不同型煤强度、三向应力、瓦斯压力条件下的煤与瓦斯突出过程。文献[6-9]利用煤与瓦斯突出模拟实验装置,从力学模型和自动控制方面研究了煤体强度、应力状态和瓦斯压力耦合作用对突出的影响。文献[10-11]利用其研制的煤与瓦斯突出仪进行埋深-600 m,在轴压、围压、孔隙压三维应力条件下模拟煤与瓦斯突出实验。赵志刚等[12]利用自主设计的主要由瓦斯压力实验机和瓦斯压力、地应力综合实验机构成的煤与瓦斯突出模拟实验系统,研究2 MPa瓦斯压力以及40 MPa地应力条件下的突出实验。前人的研究取得了一定的成果,为后续的继续研究与发展奠定基础。笔者认为目前煤与瓦斯突出模拟实验的研究还存在以下不足:实验所用煤样多为型煤不能体现煤样内部真实的节理裂隙及相关性质;突出模拟实验中突出口的开放动作多为人为操作,并不是煤样达到临界条件后自主突出。

1 煤样物理力学参数的测定

1.1 实验过程

利用RMT-150B岩石力学测试系统测试试样单轴抗压强度、弹性模量和泊松比等参数,为后续数值模拟和实验提供基础数据。

(1)试件的采样与加工。煤样选自某突出矿井14号煤层,现场采集回来的原煤样直接进行切割取样处理,原煤直接加工标准试件成品率较低,但原煤试件相较型煤试件较好地保留了煤样原有的节理裂隙。测试煤的物理力学参数时标准试件宜采用直径为50mm的圆柱体,高径比为2±0.2,端面不平行度不应大于0.05 mm。使用锯石机和磨石机加工标准试件,由于圆柱状煤样不易加工,采用50 mm× 50 mm×100 mm的方柱体;

(2)RMT-150B岩石力学测试系统测试过程。打开实验机并预热5 min,放入标准试件,安装调试传感器,采用单轴小力位移的加载控制方式,力的加载速度0.1 kN/s,位移3 mm,位移极限5 mm。

1.2 实验结果

通过RMT-150B岩石力学测试系统测得某突出矿井14号煤层单轴抗压强度为8.410 MPa,弹性模量为0.935 GPa,泊松比为0.379。实验测得的数据见表1,RMT-150B岩石力学测试系统测得的数据及应力-应变曲线,见图1。

表1 RMT-150B岩石力学测试系统得到的数据Table 1 Measured data from RMT-150B rock mechanics test system

图1 岩石力学测试系统测得的数据及应力应变-曲线Fig.1 Measured data of rock mechanics test system and stress-strain curve

2 数值模拟与分析

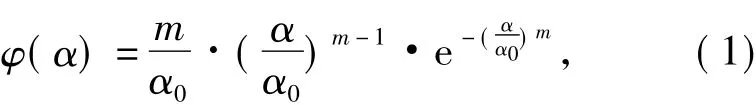

RFPA是一个以弹性力学为应力分析工具、以弹性损伤理论及其修正后的Coulomb破坏准则为介质变形和破坏分析模块的真实破裂过程分析系统。假定离散化后的细观基元的力学性质服从Weibull分布,由此建立细观与宏观介质力学性能的联系,即:

式中:α——材料介质基元体力学性质参数(弹模、强度、泊松比、自重等);

α0——基元体力学性质参数的平均值;

m——分布函数的性质参数,其物理意义反映了材料(岩石)介质的均匀性,定义为材料(岩石)介质的均匀性系数,反映材料的均匀程度;

φ(α)——材料(岩石)基元体力学性质的统计分布密度。

RFPA中模型基元体力学性质参数的赋值(以弹性模量说明):设模型中所有基元的弹性模量平均值为E0,φ(E)代表了具有某弹性模量E基元的分布值,基于式(1)弹性模量Weibull分布函数的积分为:

由式(2)统计分布构成的基元组成一个样本空间,在均值E0不变的情况下,由于m值的差别,积分空间分布不一样。这些基元构成的材料介质的细观平均性质可能大体一致(相同),但是由于细观结构的无序性,使得基元的空间排列方式有显著的不同,这种细观上的无序性正好体现了岩石类介质独特的离散性特征。

根据煤岩体介质变形与瓦斯渗流的基本理论,建立煤样破坏过程的RFPA2D模型[13],模拟加载过程中煤样内部破坏形式及结果,为煤与瓦斯突出实验提供参考。在第一步实验中测出该煤层单轴矿压强度为8.410 MPa,弹性模量为0.935 GPa,根据式(3)和(4)换算模型中微观参数。

式中:σ——宏观单轴抗压强度,MPa;

σ0——微观单轴抗压强度,MPa;

E——宏观弹性模量,MPa;

E0——微观弹性模量,MPa;

m——均质度系数,m=1.4。

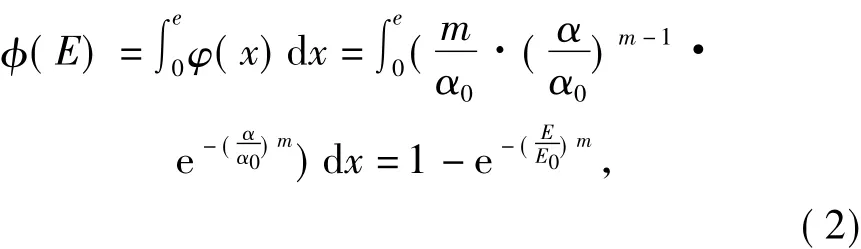

微观单轴抗压强度为76.45 MPa,微观弹性模量为1 344.94 MPa,泊松比为0.379,试样密度为1 520 kg/m3。模型尺寸为0.1 m×0.1 m,强度准则为Mohr-Coulomb。模型下部固定,轴向采用应力控制初始值为3 MPa,加载终始步500,单步增量0.05,左右两侧围压施加3 MPa。模拟再现了煤样在地应力及瓦斯压力共同作用下煤样损伤破裂并诱致突出的过程,模拟获得的煤样内部裂隙产生、发育至试样破坏的部分历程如图2所示。

图2 数值模拟裂隙产生、发育至试样破坏的全过程Fig.2 Numerical simulation whole processof of crack development to sample destruction

由图2可知,开始在煤体周围施加围压时,煤体周围产生压应力,随着应力增加,煤体中间开始产生拉应力,煤体中部产生微裂隙,过程如图2a、b,随着周围压应力的增大,煤体中部裂隙扩大,如图2c,最后从煤体中部破裂,如图2d,此时模拟的试样所受的剪应力达到13 MPa。在应力作用下,煤体内部的裂隙逐渐发育,当应力超过其最大强度时,煤体就会发生失稳破坏引起煤与瓦斯突出事故;煤体内的瓦斯压力增大时可以阻碍煤体受压缩而压密的趋势,增加了其吸附瓦斯的能力,煤体内部吸附瓦斯后减小了表面张力,减小了煤粒间的摩擦力,促进煤体内部裂隙的产生和发育,使其强度降低,产生破坏。瓦斯压力在突出发生过程中起到促进和催化的作用,水平、垂直应力和瓦斯压力是突出发生的动力。

3 煤与瓦斯突出实验

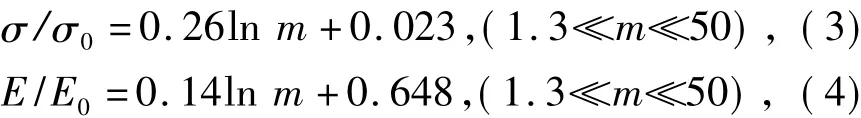

3.1 动力灾害多参数耦合测试系统

该设备可实际模拟煤矿井下煤与瓦斯突出发生时的环境,准确测定突出发生时围岩应力、瓦斯压力和温度参数,为建立煤与瓦斯突出多因素耦合监测预警模型提供数据支持,为煤与瓦斯突出监测预警提供指标参数。该实验系统如图3所示,其主要由5 000 kN四向压力实验机主机及充气系统、多功能液压源及加载缸和微机测控系统组成[14-15]。

图3 DDTS-500多场耦合动力灾害测试系统Fig.3 DDTS-500 multi-field coupling dynamical disaster test system

3.2 实验过程

(1)试件的加工。根据DDTS-500多场耦合动力灾害测试系统加载区的尺寸,使用锯石机和磨石机加工100 mm×100 mm×100 mm的立方体煤样,端面不平行度不应大于0.05 mm。

(2)矿井煤与瓦斯突出发生时围岩应力、瓦斯压力等多因素耦合参数的测定。为防止立方体试样边角先破碎,首先将试样进行去锐处理后放入加载区,关闭密封门,打开充气装置,气压加载至2 MPa时停止加气并保持气压稳定(当气压下降时充气装置可以自动启动加气,重新加至2 MPa时自动停止),然后进行预加载,横向力加载控制速度为0.1 kN/s,加载至30 kN时停止,再次施加轴向力,速度为0.5 kN/s,直至发生突出。更换试样多次实验,观察现象并记录结果。突出发生后查看并导出数据时需要输入第一步实验中得到的试样弹性模量和泊松比等基础数据。

3.3 结果分析

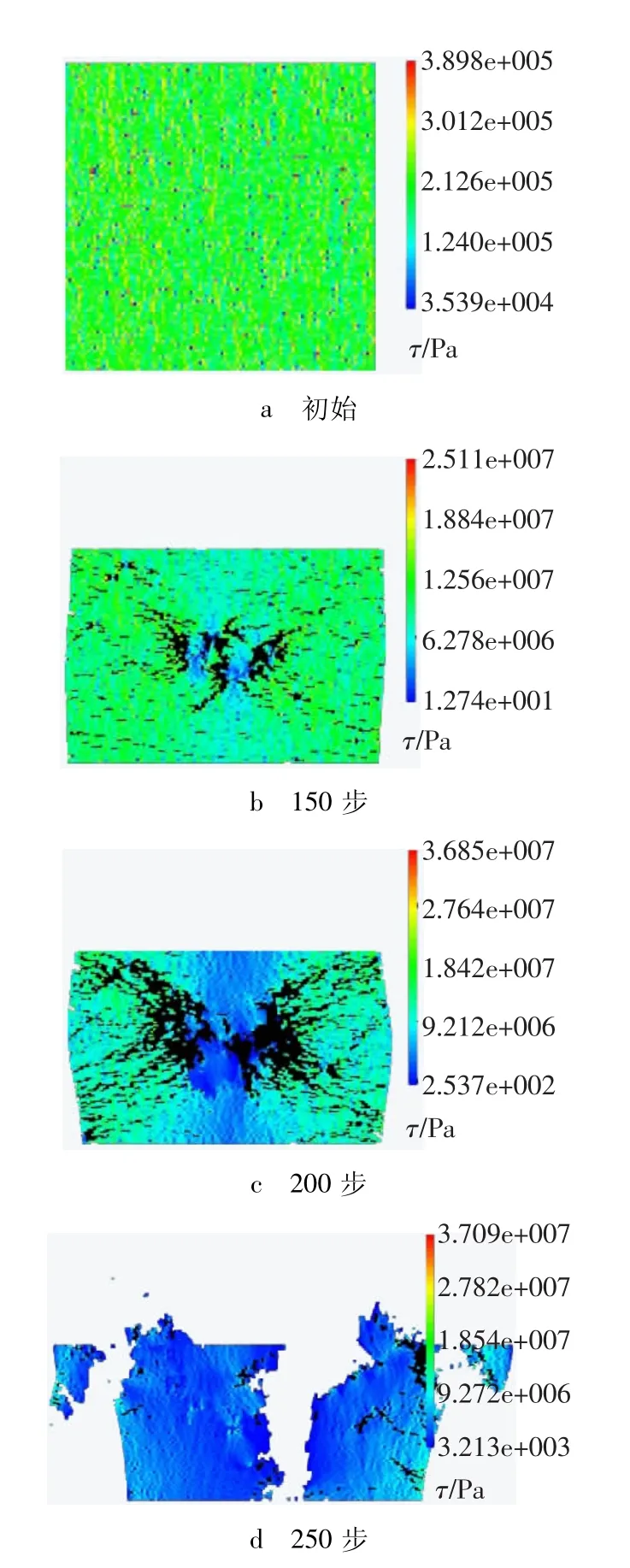

由DDTS-500煤岩监测系统可以得知当煤试块周围瓦斯压力达到2 MPa时,围压保持在3 MPa,四次实验的轴向力分别达到110、136、150和142 kN时,瞬间发生煤与瓦斯突出,实验得到的四组数据存在一定偏差,分析原因可能是由于试样尺寸的限制,即使同一原煤块体上切割制得的试件内部节理裂隙发育程度也不同,导致强度等性质也会有差别,但是当前实验条件下几组试样发生突出的轴向力的临界值在110~150 kN。发生突出的过程及突出后试样的状态见图4和图5,发生突出时产生很大的响声,并且有碎煤屑夹杂在煤尘气流中一起喷出,整个突出过程持续时间很短,约2 s;突出口形成一个稍凹向煤里的空间,由于试样尺寸和突出口尺寸的限制,向煤体内凹的弧度不大;突出口附近散布几块碎煤块、煤屑,最远处只有煤尘,突出的后期是气压的卸压过程,气压逐渐减小,对于煤样的裹挟抛掷作用也逐渐降低。这些现象基本都与目前实验室内煤与瓦斯突出实验的典型特征相吻合。

图4 突出发生的过程Fig.4 Process of outburst

图5 突出发生后煤样状态Fig.5 State of coal after outburst

4 结论

(1)通过RMT-150B岩石力学测试系统测得某突出矿井14号煤层单轴抗压强度为8.410 MPa,弹性模量为0.935 GPa,泊松比为0.379。

(2)利用数值模拟软件再现了煤与瓦斯突出过程中煤样内部裂隙发育及破坏过程,施加围压时,煤体周围产生压应力,随着应力增加,煤体中间开始产生拉应力,煤体中部产生微裂隙,随着周围压应力的增大,煤体中部裂隙扩大,最后从煤体中部破裂,此时剪应力约为13 MPa。

(3)通过DDTS-500多场耦合动力灾害测试系统测得某突出矿井14号层煤试块周围瓦斯压力达到2 MPa,围压3 MPa时,发生突出时的轴向力临界值在110~150 kN。

(4)通过数值模拟结果与煤与瓦斯突出实验的结论相互印证,说明DDTS-500动力灾害多参数耦合测试系统可以得出实验室条件下煤样发生突出的临界条件,验证了其可靠性。通过对影响动力灾害发生的煤岩数据的动态监测、分析、对比和处理,实现对煤矿动力灾害事故的发生进行预警,从而能够及时制定相应的措施,避免事故的发生造成人员伤亡和减少财产损失,因此,该系统为研究动力灾害监测预警系统提供数据支持,对预防灾害事故的发生具有相当重要的指导意义。

由于现场取样数量有限,而且原煤直接加工制备标准试样成品率低,实验组数相对较少。DDTS-500动力灾害多参数耦合测试系统在施加温度场、实现应力加载保持等功能,需要深入的实验研究。

[1] 于不凡.煤矿瓦斯灾害防治及利用技术手册[M].修订版.北京:煤炭工业出版社,2005.

[2] 胡千庭,赵旭生.中国煤与瓦斯突出事故现状及其预防的对策建议[J].矿业安全与环保,2012,39(5):1-6.

[3] 何学秋.煤矿煤岩动力灾害监测预警技术进展[J].科学时报,2011,10(3):36-40.

[4] 孟祥跃,丁雁生.煤与瓦斯突出的二维模拟实验研究[J].煤炭学报,1996,21(1):57-62.

[5] 蔡成功.煤与瓦斯突出三维模拟实验研究[J].煤炭学报,2004,29(1):66-69.

[6] 尹光志,赵洪宝,许 江,等.煤与瓦斯突出模拟实验研究[J].岩石力学与工程学报,2009,28(8):1674-1680.

[7] 许 江,陶云奇,尹光志,等.煤与瓦斯突出模拟实验台的改进及应用[J],岩石力学与工程学报[J].2009,28(9):1804-1809.

[8] 许 江,刘 东,尹光志,等.非均布载荷作用下煤与瓦斯突出模拟实验[J].煤炭学报,2012,37(5):836-842.

[9] 刘 东,许 江,尹光志,等.多场耦合煤矿动力灾害大型模拟实验系统研制与应用[J].岩石力学与工程学报,2013,32 (5):966-975.

[10] 唐巨鹏,杨森林,王亚林,等.地应力和瓦斯压力作用下深部煤与瓦斯突出实验[J].岩土力学,2014,35(10):2769-2774.

[11] 唐巨鹏,潘一山,杨森林.三维应力下煤与瓦斯突出模拟实验研究[J].岩石力学与工程学报,2013,32(5):960-965.

[12] 赵志刚,胡千庭,耿延辉.煤与瓦斯突出模拟实验系统的设计[J].矿业安全与环保,2009,28(9):9-11.

[13] 徐 涛,唐春安,宋 立,等.含瓦斯煤岩破裂过程流固耦合数值模拟[J].岩石力学与工程学报,2005,24(10):1667-1673.

[14] 刘永立.煤矿动力灾害多参数耦合测定装置:中国,CN201410445309.1[P].2014-09-03.

[15] 李 倩.煤矿动力灾害多参数耦合测定装置与关键技术研究[D].长春:吉林大学,2015.

(编校 李德根)

Experimental study on coal and gas outburst based on dynamic disaster testing system

Liu Yongli, Zhang Haidong, Zhang Jianwei

(School of Mining Engineering,Heilongjiang University of Science&Technology,Harbin 150022,China)

The dynamic disaster of coal and gas outburst is the result of the interaction of earth stress and gas pressure.The study building on numerical simulation and experimental research investigates the mechanism behind the multi field coupling monitoring and warning for dynamic disaster of coal and gas outburst,and provides multi field coupling monitoring and warning of dynamic disaster.The work identifies the critical stress and gas pressure of the outburst coal seam under laboratory conditions using numerical simulation experiment of outburst coal fracture process and self-developed DDTS-500 multi field coupling dynamic disaster test system.The results show that the shear stress is about 13 MPa when the middle part of coal is broken;the numerical simulation results reproduces the process of development and destruction of coal and rock fractures under the combined action of crustal stress and gas pressure;under test conditions,the gas pressure reaches 2 MPa,the confining pressure is 3 MPa,and the critical value of the axial force occurs at 110~150 kN.The simulation results are in better agreement with laboratory test results,and the study could provide a reference for the research and development of on-line monitoring and warning system for coal and gas outburst.

coal and gas outburst;monitoring and early warning;multi field coupling;numerical simulation

10.3969/j.issn.2095-7262.2017.04.005

TD76

2095-7262(2017)04-0345-05

:A

2017-05-12

国家自然科学基金项目(51474099)

刘永立(1968-),男,黑龙江省宾县人,教授,博士生导师,研究方向:矿山安全与应急救援,E-mail:yongliliu1968@ 126.com。