雾化喷嘴流量对瓦斯水合分离的影响

2017-08-07张家豪

吴 强, 张家豪, 靳 凯, 于 洋

(1.黑龙江科技大学安全工程学院,哈尔滨150022; 2.黑龙江科技大学瓦斯等烃气输运管网安全基础研究实验室,哈尔滨150022)

雾化喷嘴流量对瓦斯水合分离的影响

吴 强1,2, 张家豪1,2, 靳 凯1,2, 于 洋1,2

(1.黑龙江科技大学安全工程学院,哈尔滨150022; 2.黑龙江科技大学瓦斯等烃气输运管网安全基础研究实验室,哈尔滨150022)

为改善高浓度CH4瓦斯水合分离效果,利用瓦斯快速水合喷雾实验装置开展雾化喷嘴流量影响下高浓度的CH4瓦斯水合分离实验。结合瓦斯水合过程气-固相色谱分析结果,探讨喷嘴流量对CH4回收率、分离因子和分配系数的影响。结果表明:瓦斯气样G1,喷嘴流量从10 mL/min调至20 mL/min,对应的CH4回收率从17.65%升至25.27%,分离因子从1.46升至1.83,分配系数从1.12升至1.19;瓦斯气样G2,喷嘴流量从10 mL/min调至20 mL/min,对应的CH4回收率从14.68%升至24.51%,分离因子从1.51升至1.95,分配系数从1.09升至1.13。两种瓦斯气样的CH4回收率、分离因子和分配系数均随雾化喷嘴流量的增大而增大。

瓦斯水合物;喷雾;流量;水合分离

0 引言

瓦斯是以甲烷为主的多组分气体,是一种优质高效清洁能源,除可用于发电、供热外,还可用于合成甲醇等化工产品。由于当前瓦斯分离提纯技术匮乏,致使大量低浓度瓦斯被直接排入大气中。我国每年排入大气的瓦斯占全世界采煤瓦斯排放总量的1/3,造成了能源浪费和环境污染[1]。因此,寻求一种稳定高效的分离提纯技术十分关键。其中水合固化分离法[2-3]因具备技术操作简便、安全性能高、提纯效果好等优点而被广泛关注。

目前,国内外学者针对喷雾法制取气体水合物技术开展了部分实验研究,钟栋梁等[4]采用雾流强化实验装置对天然气水合物的合成进行实验,发现反应压力与系统过冷度是水合物快速形成的重要影响因素。赵建忠等[5]利用喷雾喷嘴高度分散液相的气体水合物生成装置,在不同的压力与表面活性剂条件下进行实验,并结合晶体化学方法分析喷射方式生成气体水合物的机理,验证了喷雾能够克服工业规模下水合物储存气局限性。张亮等[6]提出喷雾反应器中甲烷水合物的形成机理,并引入传质对水合反应影响的有效因子等参数,得到喷雾法生成水合物的改进动力学方程。Mohammad等[7]研究纯甲烷在同等温度压力条件下分别采取雾化和搅拌两种方式对水合物生成的影响。Lucia Brinchi等[8]研究在体积为25 L的反应釜里改变表面活性剂种类、喷雾时间、气体压力、水量、气体喷嘴压差等参数条件下甲烷水合物的形成速率以及含气率。

笔者以两种高浓度CH4瓦斯为研究对象,通过可视瓦斯水合分离实验装置,在纯水中进行两种流量影响下的水合分离实验,分析流量大小对高浓度CH4瓦斯水合分离的改善效果,并初步分析影响机理,以期为后续相关研究工作的实验开展与水合物工业生产提供依据。

1 实验设备与方法

1.1 实验设备

采用实验室自主设计的瓦斯快速水合喷雾实验装置,主要由气体进样增压系统、高压水合反应釜、压力传感器、温度传感器、细微雾化喷嘴、数据采集系统、恒温控制箱、高压混相流量测控仪、光纤摄像系统等组成。实验核心装置为高压水合反应釜,有效容积8 L,最高承压20 MPa,使用温度 -10~ 50°C;细微雾化喷嘴直径0.016 mm,雾化特性为0~20 mL/min流量条件下,可实现40~80 μm的雾化效果;高压混相流量测控仪采用的计量泵型号为SE-H20/20,流量 0~20 mL/min,输出压力20 MPa,精度等级0.5,温度范围0~25°C;恒温控制箱恒温范围-20~60°C,控温精度±0.2°C;压力传感器测量精度±0.01 MPa;温度传感器测量精度±0.01°C;数据采集器实时记录储存釜内温度、压力变化;光纤摄像系统检测水合物生成、生长过程。实验中结合GC4000A气相色谱仪分析釜内各阶段气相组分变化。实验装置如图1所示。

图1 瓦斯快速水合喷雾实验装置Fig.1 Spraying equipment of rapid gas hydration

实验用水为自制蒸馏水;合成瓦斯气样分别为:气样 G1,φ(CH4)=70.0%,φ(N2)=23.7%,φ(O2)=6.3%;气样 G2,φ(CH4)=80.0%,φ(N2)=15.8%,φ(O2)=4.2%,由哈尔滨通达气体有限公司配制。

1.2 实验方法

采用恒温恒容法开展瓦斯气样G1、G2分别在10、20 mL/min喷嘴流量影响下做瓦斯水合分离实验。实验体系构成如表1所示。

表1 瓦斯水合分离实验条件Table 1 Parameters of experimental systems for gas hydrate formation

使用气相色谱分析仪测出高压釜内水合反应达到相平衡时气相中气体组分及水合物相中气体组分,由于两种瓦斯气样中O2体积分数都相对较低,且先前科研工作者研究表明,O2生成水合物的条件和N2十分接近[9],为了便于色谱分析与目标参数计算,色谱分析时将气样看成CH4-N2混合气。由此,计算出的CH4回收率η、分离因子α和分配系数β都可作为衡量瓦斯水合分离效果的指标[10]:

2 实验结果与讨论

2.1 实验结果及现象

各实验体系水合物生成压力与时间的关系曲线如图2所示。由于反应釜容积大,水占有效容积的四分之三,降温到实验温度再进入气样压力至设计值对体系温度的改变很小,且水合物生成过程中产生的热量能通过釜壁及整个循环系统及时有效的散发,对水合物生长环境影响较小。因此,反应体系温度的变化可忽略不计,认为其一直恒定在2°C。

实验体系I瓦斯水合分离过程压力与时间关系曲线如图2a所示。喷嘴流量为10 mL/min,通入瓦斯气样G1至6.23 MPa,体系压力缓慢下降,在气液界面处、釜壁及视窗上有少量薄冰片状水合物生成;反应进行至40 min时,釜内压力降至5.98 MPa,透过视窗可以隐约观察到液面上覆盖一层乳白色半透明水合物晶体,反应釜视窗覆盖少量无规则形状水合物颗粒;反应进行至160 min时,釜内压力降至5.59 MPa,反应釜视窗被呈密实积雪状水合物完全覆盖,此时无法观测釜内水合物积存状态;随着水合反应持续进行,160~520 min釜内压力下降幅度较小,520~760 min釜内压力趋于平缓,反应至760 min往后,釜内压力不再发生变化,视为反应结束,此时釜内温度2℃、压力5.07 MPa。

喷嘴流量为20 mL/min,通入瓦斯气样G1至6.23 MPa,体系压力迅速下降,在气液界面处、釜壁及视窗上有少量白色冰片状水合物生成;反应进行至40 min时,釜内压力降至5.93 MPa,透过视窗可以隐约观察到液面上附着部分白色如雪般块状水合物,反应釜视窗被大量霜粒状水合物晶体覆盖;反应进行至160 min时,釜内压力降至5.36 MPa,反应釜视窗被呈密实积雪状水合物完全覆盖,此时无法观测釜内水合物积存状态;随着水合反应持续进行,160~480 min釜内压力下降幅度较大,480~620 min釜内压力下降幅度较小,620~760 min釜内压力趋于平缓,反应至760 min往后,釜内压力不再发生变化,视为反应结束,此时釜内温度2℃、压力4.66 MPa。

瓦斯气样G2实验现象与气样G1基本一致,其瓦斯水合分离过程压力与时间关系曲线如图2b所示。

图2 瓦斯水合过程压力-时间关系曲线Fig.2 Curves of pressure with time of hydrate

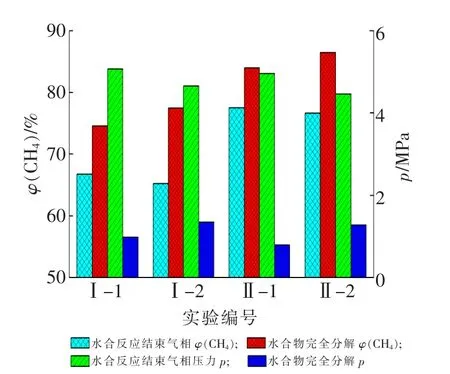

两组实验体系瓦斯水合反应结束气相-水合物相相关参数测试结果如图3所示。各体系中CH4体积分数与压力随雾化喷嘴流量改变而变化的趋势一致,皆呈现为水合反应结束气相压力和CH4体积分数随喷嘴流量的增大而减小,水合物完全分解气相压力和CH4体积分数随雾化喷嘴夹角的增大而增大。

图3 瓦斯水合反应结束气相-水合物相相关参数Fig.3 Related parameters of gas phase with hydration phase in end of gas hydration reaction

2.2 结果分析

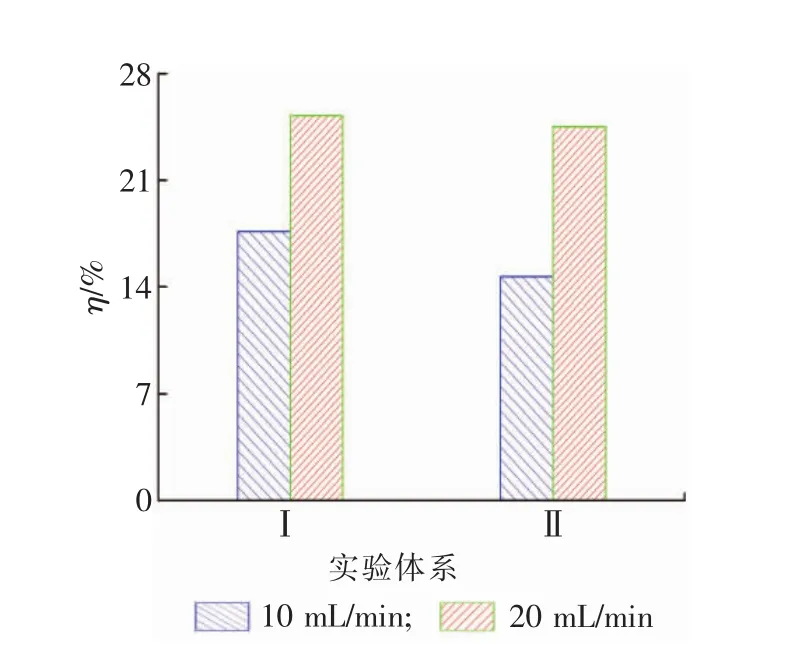

利用数据采集器记录储存的温度、压力值及气相色谱分析仪测试结果,结合式(1)计算出两组实验体系下瓦斯水合物回收率结果对比见图4。体系I中,雾化喷嘴流量从10调至20 mL/min,对应的CH4回收率从17.65%升至25.27%,提高了1.43倍。体系II中,雾化喷嘴流量从10调至20 mL/min,对应的CH4回收率从14.68%升至24.51%,提高了1.67倍。可见两组实验体系在相同驱动力影响下,CH4回收率随雾化喷嘴流量改变而变化的规律一致,皆表现为随喷嘴流量的增大而增大,其中瓦斯混合气样G2回收率提升效果较为显著。

图4 喷嘴流量对CH4回收率的影响Fig.4 Effect of nozzle flow on CH4recovery

结合式(2)(3)计算出两组实验体系下瓦斯水合物回收率结果对比见图5。分离因子能够界定瓦斯水合分离过程原料气中CH4的净化程度,分离因子越大说明CH4净化程度越高[11];分配系数映射了气相与水合物相的结合程度,分配系数越大说明反应体系中气相与水合物相结合越充分,反应更完全。体系I中,雾化喷嘴流量由10调至20 mL/min,分离因子由1.46增至1.83,提高了1.25倍;分配系数由1.12增至1.19,提高了1.06倍。体系II中,雾化喷嘴流量由10调至20 mL/min,分离因子由1.51增至1.95,提高了1.29倍;分配系数由1.12增至1.19,提高了1.06倍。可见两组实验体系在相同驱动力影响下,分离因子和分配系数随雾化喷嘴流量改变而变化的规律一致,皆表现为随喷嘴流量的增大而增大,其中分离因子改善效果较为显著。

综上,增大雾化喷嘴流量对CH4回收率、分离因子提升效果显著,对分配系数提升效果一般。

图5 喷嘴流量对分离因子和分配系数的影响Fig.5 Effect of nozzle flow on separation factor and distribution coefficient

2.3 机理分析

增大喷嘴流量提升了从雾化喷嘴喷射而出冲入气相的水滴数量,使气相中甲烷分子有更多的机会与水分子结合并发生反应,变相加大了气液接触范围,加强了甲烷分子与水分子在气液间的传递过程,促进水合反应的进行。同时,喷嘴流量的增大也加强了体系内液相循环速率,液相循环越快,越能加速甲烷气体分子在液相中的溶解,进而使溶液更快达到饱和状态,且高效循环的液体也能及时带走水合物生成生长过程中产生的部分热量,改善水合物生长环境。

综上所述,在实验研究范围内增大喷雾循环体系喷嘴流量,不仅能够加强气液间的物质(分子)传递过程,也能加快反应体系水合物生成热的流失速率。因此,针对两组瓦斯混合气样实验体系,同等实验条件下20 mL/min喷嘴流量对瓦斯水合分离的促进效果要优于10 mL/min。

3 结论

(1)实验体系I,喷嘴流量20 mL/min在水合反应完全釜内压降为喷嘴流量10 mL/min的1.35倍,实验体系I,喷嘴流量20 mL/min在水合反应完全釜内压降为喷嘴流量10 mL/min的1.49倍。

(2)在实验研究范围内,G1、G2瓦斯气样的CH4回收率、分离因子和分配系数均随雾化喷嘴流量的增大而增大。

(3)增大喷雾循环体系喷嘴流量,不仅能够加强气液间的物质(分子)传递过程,也能加快反应体系水合物生成热的流失速率。

[1] 国家能源局.煤矿瓦斯防治部际协调领导小组第十一次会议在京召开[EB/OL].[2014-01-28](2013-12-10).http: //www.gov.cn/gzdt/2014-01-28/content_2577701.htm.

[2] 陈广印,孙强,郭绪强,等.水合物法连续分离煤层气实验研究[J].高校化学工程学报,2013,27(4):561-566.

[3] 吴 强,岳彦兵,张保勇,等.THF-SDS对瓦斯水合分离过程温度场分布影响[J].煤炭学报,2015,40(4):895-901.

[4] 钟栋梁,刘道平,邬志敏,等.天然气水合物在喷雾装置中的制备[J].上海理工大学学报,2009,31(1):27-30.

[5] 赵建忠,赵阳升,石定贤.喷雾法合成气体水合物的实验研究[J].辽宁工程技术大学学报,2006,25(2):286-289.

[6] 张 亮,刘道平,樊 燕,等.喷雾反应器中甲烷水合物生长动力学模型[J].化学反应工程与工艺,2008,24(5):385-389.

[7] Mohammad K,Farideh F,Moslem F.Developing a mathematical model for hydrate formation in a spray batch reactor[J].Advances in Materials Physics and Chemistry,2012,2:244-247.

[8] Lucia B,Beatrice C,Federico R,et al.Experimental investigations on scaled-up methane hydrate production with surfactant promotion:energy considerations[J].Journal of Petroleum Science and Engineering,2014,120:187-193.

[9] 裘俊红,陈治辉.笼形水合物及水合物技术现状及展望[J].江苏化工,2005,33(1):1-5.

[10] Linga P,Kumar R,Englezos P.The clathrate hydrate process for post and pre-combustion capture of carbon dioxide[J].Hazard Mater,2007,149(3):625-629.

[11] 吴 强,王世海,张保勇,等.THF对高浓度CH4瓦斯水合分离效果影响实验[J].煤炭学报,2016,41(5):1158-1164.

(编辑 晁晓筠 校对 王 冬)

Effect of atomization nozzle flux on separation of methane-hydrate

Wu Qiang1,2, Zhang Jiahao1,2, Jin Kai1,2, Yu Yang1,2

(1.School of Safety Engineering,Heilongjiang University of Science&Technology,Harbin 150022,China;2.National Centreal Laboratory of Hydrocarbon Gas Transportation Pipeline Safety,Heilongjiang University of Science&Technology,Harbin 150022,China)

This paper seeks to improve the hydration separation effect of high concentration CH4gas.The research works towards using gas rapid hydration spray experimental device for the hydration separation test of high concentration CH4gas under the influence of atomizing flux;combined with gas-solid chromatography,exploring the effects of nozzle flux on the CH4recovery,separation factors and partition coefficient.The results demonstrate that gas sample G1,which sees a nozzle flow change from 10 mL/min to 20 mL/min tends to have a change in corresponding CH4recovery rate from 17.65%to 25.27%,in separation factor from 1.46to 1.83,and in partition coefficient from 1.12 to 1.19;and gas sample G2which experiences a nozzle flow change from 10 mL/min to 20 mL/min tends to exhibit a change in the corresponding CH4recovery rate from 14.68%to 24.51%,in separation factor from 1.51 to 1.95,and in partition coefficient from 1.09 to 1.13.An increase in nozzle flux yields an increase in CH4recovery,separation factors,and partition coefficient of two gas samples.

gas hydrate;spray;flux;hydration separation

10.3969/j.issn.2095-7262.2017.04.001

TD712

2095-7262(2017)04-0325-05

:A

2017-04-17

国家自然科学基金重点项目(51334005);国家自然科学基金项目(51174264)

吴 强(1959-),男,山东省临沭人,教授,博士生导师,研究方向:安全科学与工程,E-mail:wq0160@sina.com。