一种制动器底板镗孔加工工艺分析及夹具设计

2017-08-07韩淑华

韩淑华

(内蒙古科技大学,内蒙古 包头 014010)

一种制动器底板镗孔加工工艺分析及夹具设计

韩淑华

(内蒙古科技大学,内蒙古 包头 014010)

某制动器底板上镗孔加工,原来采用螺栓夹紧方式,零件受力不均,导致变形,合格率极低,而且一次只能加工一件零件。本文设计了压板式液压保压结构的夹具,通过旋转轴转动角度来实现压板对零件的夹紧和松开,一次可同时装夹3个零件,保证了大批量零件生产进度和加工质量,同时减轻了劳动强度,提高了工作效率。

制动器底板;镗孔加工;工艺分析;夹具设计;镗孔切削力;液压辅助支撑器

0 前言

鼓式制动器也叫块式制动器,是靠制动块在制动轮上压紧来实现刹车的,是汽车制动装置零部件里比较关键的一个部件,安装在汽车车轮部位,每个车轮上安装有一个,起到制动作用,是制动器总成的关键零件之一。内蒙古某矿用汽车零部件生产企业,以制动器底板为例,进行了工艺分析和夹具设计提高了制动器底板零件的机加工成品率。

1 零件图纸及加工工艺分析

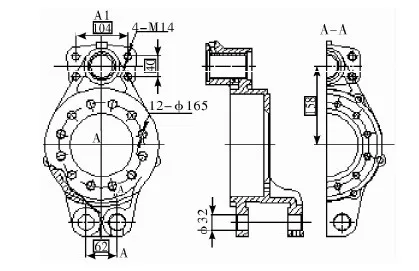

如图1所示,制动器支架毛坯为精铸件,材料牌号为QT450-15。图纸主要技术要求:

(1)台阶孔尺寸。φ50+0.03、φ56+0.1、φ60+0.04,其中孔φ50和制动器的另一个零件凸轮轴配合,表面粗糙度为Ra1.6,对B、C面的位置精度为φ0.2,φ56台阶孔相对于A的轴的同轴度为φ0.2,φ60台阶孔相对于A的轴的同轴度为φ0.1;

(2)孔φ50两端面尺寸92.6的垂直度相对于基准A为φ0.05,表面粗糙度为Ra6.3;

(3)相对于位置D、K的的4个螺纹孔M14×1.5-6H的位置度为φ0.25及12个φ16.5的孔均布在支架的底部圆面上,其对于C、B的位置度要求为φ0.3;

(4)连接刹车片的两个销孔φ32+0.039对于A、B的平行度为φ0.025,对于C的垂直度为φ0.025,表面粗糙度为Ra1.6;

(5)对于尺寸104、40、62、158是和制动器的其他零件进行装配的关键尺寸,为必保尺寸。

由于该产品年需求量为30万件,生产线采用普通设备和数控设备相结合的加工方式,工件的工艺流程为:车底面及孔→打中心孔及钻孔→粗、精镗孔→去毛刺→攻丝→清洗→检验→入库。其中的打中心孔及钻孔和粗、精镗孔加工是关键工序,从图1可以看到,两个销孔φ32+0.039对于孔φ50H7、φ126H8(+0.063)的内壁的平行度及垂直度0.025技术要求高,因此,粗、精镗孔工序加工成为整个工件加工的技术难点。在满足进度的条件下,如何保证夹具装夹工件时的刚性,使工件在加工过程中,不会出现影响工件尺寸精度的装夹变形,成为夹具设计和加工工艺编制的关键因素。

图1 制动器支架零件图

2 工件的加工夹具设计

2.1 设计思想

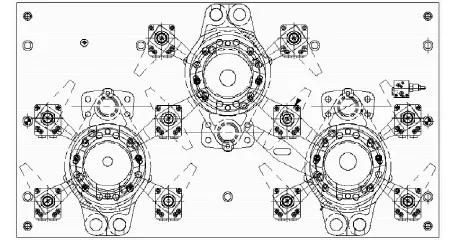

零件原来使用的夹具是一次装夹加工一个零件,且零件的夹紧方式为螺栓夹紧,即每次需要工人通过扳手来夹紧零件,这样的夹具缺点是每个螺栓的夹紧力不均衡,因零件是框架类零件,导致零件受力不均,零件变形或加工完后卸下的零件存在应力,致使零件的合格率极低。新设计的夹具如图2所示,由螺栓固定在立式加工中心的工作台上。

图2 制动器支架夹具图

夹具采用压板式液压保压结构,压紧工件的压板通过旋转轴转动角度来实现零件的夹紧和松开,夹具一次可同时装夹3个零件。夹具工作原理如图3所示。

图3 制动器支架夹具工作原理图

2.2 定位方案和定位元件

根据零件的特点,夹具的定位方案采用“一面两孔”定位,如图2所示,尺寸φ204的底面作为定位面,孔φ16.5对称的两个孔,一个采用圆柱销定位,另一个采用菱形销定位,φ50孔的底面设有一个辅助支撑器,采用这种定位方案,很好的限制零件的6个自由度,实现零件的精准定位。

2.3 液压夹紧机构设计

2.3.1 液压系统设计

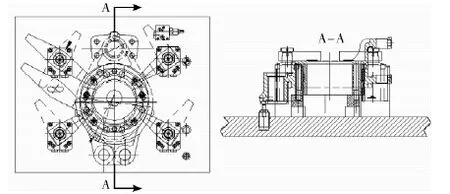

夹紧机构液压系统如图4所示,由1个单项顺序阀、3个辅助支撑器和10个液压缸组成。夹具的夹紧方式为液压压板夹紧,夹紧力方向指向定位面,定位可靠。

图4 夹紧机构液压系统图

从图4可看到,10个液压缸控制着三个零件的10个转角压板的压紧和松开,其中的2个控制夹具的2个长压板,其它的压板由另为的8个液压缸控制,3个零件由10个油压杠杆直线缸压紧,实现工件的初始压紧,然后在工件四周布置的3个液压浮动支撑缸动作,实现辅助支撑,加强工件的刚性,将工件完全压紧,夹具的液压元件的动作顺序通过单向顺序阀实现。

2.3.2φ50孔切削力的计算与辅助支撑器的选择

由于零件的不规则,夹具设计在孔φ50的底面需设计一个辅助支撑器,因此,需计算出单刃数控硬质合金镗刀镗孔时的切削力,以便选定辅助支撑器的型号。

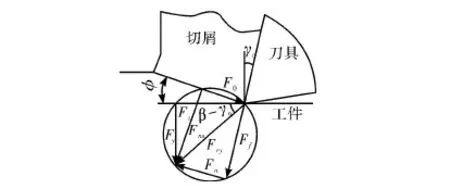

镗刀进行镗削时,切削力的力系分布图如图5所示,根据文献[2]镗刀对切屑作用的合力Fry可分解为水平分力Fz与垂直分力Fy。ts为切面上剪切应力;f为剪切角;b为摩擦角;g0为切削前角;aw为切削宽度。a为切削厚度。切削力的垂直分力Fy为

Fy=τs·aw·asin(β-γ0)sinφcos(φ+β-γ0)

式中τs=3σy3+bε3=bcosγ03sinφcos(φ-γ0)

τy=σy3

σy=3.92 HB

b=4.55 HB

f=e0.581g0-1.139b=e0.848g0-0.416

式中,e为平均剪应变;HB为工件材料的布氏硬度值, kg/mm2。

查阅刀具手册,根据零件加工的切削参数及所选用的刀具,得出切削力的垂直分力为:

Fy=τs·aw·asin(β-γ0)sinφcos(φ+β-γ0)=2815.36 N

故选择的辅助支撑器型号为:CSN04,其工件支撑力为4 000 N。

图5 切削力力系分布图

3 结束语

采用该加工工艺方案,设计镗孔夹具,既保证了大批量零件生产进度和加工质量,又降低了加工成本;同时极大的提高了加工效率,夹具的操作按钮安置在加工中心的操作面板上,这样工人在进行零件的装卸时,极大的减轻了劳动强度,提高了工作效率,而且该夹具的设计理念可推广至汽车鼓式制动器底板的加工。

[1] 杨叔子.机械加工工艺师手册[M].北京: 机械工业出版社,2002.

[2] 张幼祯.金属切削理论.航空工业出版社,1988.

[3] 曾正明.实用工程材料技术手册[M]. 北京: 机械工业出版社,2002.

[4] 邢鸿雁,陈榕林.机械制造难加工技术[M]. 北京: 机械工业出版社,2009.

Fixture design and process analysis for boring hole on the brake base

HAN Shu-hua

(Inner Mongolia University of Science & Technology ,Baotou 014010,China)

Bolt clamping is used to bore hole on a brake base, this means bring about uneven loading and deformation, the qualified rate of the workpiece is extremely low, and only one part can be processed at a time. This paper designed a clamping plate fixture with hydraulic pressure holding structure, through the rotation angle of rotating shaft to achieve the clamping and loosening the workpiece, besides, clamping and machining 3 parts at one time. This way ensured the production progress and quality of batch production, meanwhile, reduced labor intensity and improve work efficiency.

brake base;boring;fixture;cutting force

2017-03-24;

2017-04-25

内蒙古科技大学产学研合作项目(PY-201514)

韩淑华(1977-),女,汉族,内蒙古包头市人,内蒙古科技大学,讲师、硕士研究生。主要研究方向:机电一体化技术。

TG506

A

1001-196X(2017)04-0092-03