马钢300 t钢包下渣检测系统应用及优化

2017-08-07李一心

李一心

(马鞍山钢铁股份有限公司 第四钢轧总厂,安徽 马鞍山 243011)

马钢300 t钢包下渣检测系统应用及优化

李一心

(马鞍山钢铁股份有限公司 第四钢轧总厂,安徽 马鞍山 243011)

介绍了马钢第四钢轧总厂应用美国KTI公司300 t钢包下渣检测系统原理及应用,并对影响系统准确率的主要因素进行分析,通过设置精确控制参数、优化检测级别,取得了良好的应用效果。

钢包;下渣检测系统;应用;优化

0 前言

连铸生产中,为防止钢包内的钢渣在浇注末期大量流入中间包内从而影响钢水质量,减少中间包长水口堵塞等事故的发生,必须严格监控钢包下渣量。而传统的由人工目视判渣的生产操作方式已远远不能满足现代化生产的需求[1-4]。因此钢包下渣检测系统对于连铸生产具有重要的实际意义,相关研究和现场试验表明,采用钢包下渣检测技术可以取得以下效益:(1)降低钢包下渣高度,减少留钢量,提高钢水收得率;(2)减少钢包下渣量,提高中间包钢水纯净度;(3)降低中间包内衬腐蚀速度,提高中间包使用寿命;(4)降低浸入式水口结瘤堵塞情况;(5)减轻工人劳动强度[5-6]。

目前大多数钢铁企业都已使用钢包下渣检测系统,但大多数下渣检测系统使用率及控制精度均较低。钢铁产能过剩、钢材价格下滑等外界不利因素,提高钢包下渣检测系统的在线使用率,优化系统控制,对钢铁厂进行降本增效,具有重要意义。

1 钢包下渣检测系统的组成及原理

钢包下渣检测系统主要有重力检测式、超声波检测式、红外检测式、电磁感应检测式和振动检测式三类[7-9]。目前,国内外应用较多的钢包下渣检测技术主要是振动式下渣检测技术和电磁线圈感应检测技术。电磁检测法是利用钢水和钢渣的磁导率不同来检测下渣的[10-11],但由于设备技术维护要求及成本高,应用受限;而振动式检测技术具有设备结构简单,维护成本低等特点,越来越受到各大钢厂的关注[12-13]。马钢第四钢轧总厂300 t钢包采用的为振动检测式,具有维修费用低,投资费用少,安装简单且可按照钢种质量要求及钢水收得率优化灵敏度等级,适应不同钢种的要求等优点,但相对于电磁感应式调试周期较长。

1.1 钢包下渣检测系统组成

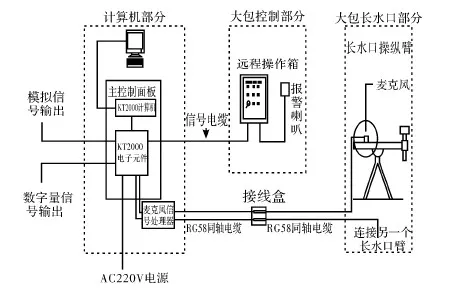

马钢第四钢轧总厂所引进的钢包下渣检测系统是美国Kiss Technologies公司的KT2000型检测系统,该系统包括:(1)安装在钢包滑动水口机械手操作臂上的振动传感器;(2)安装在钢包浇注平台的控制面板;(3)信号接收和计算单元,其系统组成如图1所示。

图1 钢包下渣检测系统组成结构图

1.2 振动式钢包下渣检测原理

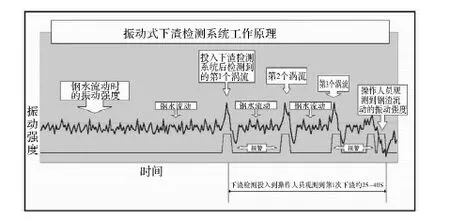

钢包下渣的原因有很多种,从根本上都是由于钢包重量的持续减少,钢包内形成漩涡,涡流产生的巨大吸力将钢包内的钢渣卷入中间包内[14-15]。KT2000钢包下渣检测系统设计为在浇注后期监控音频信号来检测下渣。图2是用图表形式显示原理,当涡流产生时,音频信号产生的信号强度和趋势变化如图中所示。一般情况下,产生涡流时就会下渣。

通过监控音频信号的改变,KT2000钢包下渣检测系统可以测定涡流产生的时间,并且如果涡流导致下渣,系统会产生下渣检测报警。

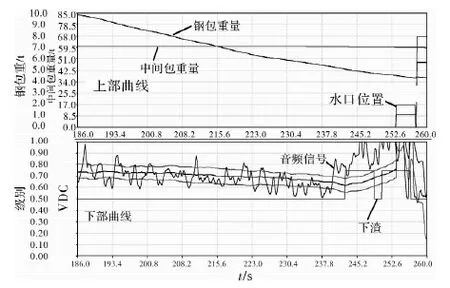

图3显示了系统捕捉到的数据,注意传感器信号是紧凑的、水平波形。随着时间推移,可以看到涡流形成。系统检测到下渣并关闭水口(右侧大的音频信号)。图3中中间包的重量曲线是水平的。钢包重量则随着浇注过程逐渐下降,并且检测到下渣时水口自动关闭。

在图3中可以看到,从左侧开始的钢包重量在逐渐减少,本实例中,在标记为10 t的区域,系统自动进入初始化阶段。待命灯关闭,钢水灯亮。这意味在剩余钢包钢水量到10 t时,系统进入工作状态。

图2 振动式下渣检测系统工作原理图窗体顶端

图3 KT2000钢包下渣系统数据分析界面

中间罐重量保持基本恒定状态以保证浇注的稳定一致执行。

水口位置。自最初90%的钢包重量的过程中,水口需要有操作员进行调整。音频信号也相应的改变。水口运动引起音频信号的改变,是由于机械动作以及改变钢流状态两个因素会都产生音频信号,因此浇注过程末期水口不可运动,这非常重要。这个区域的类似运动引起的音频信号会掩盖下渣时音频信号从而无法准确检测。该区域其他需要避免的工艺调整为水口运动,中间罐运转,浇注速度改变等。

浇注末期的移动水口会导致钢水流出钢包时不稳定,造成夹杂下渣,大量的钢水留在钢包里。特别是浇注末期钢包水口会导致大钢包内涡流的快速形成。这些都将引起钢包更早出现下渣。稳定的钢流是正确浇注过程的目的,下渣量最小化,钢水收得率最大。

2 钢包下渣检测系统优化

调试系统时需知道两个因素:进入中间罐的下渣量和留在钢包里的钢水量。这两个因素的平衡是确保系统性能最佳的关键。

这些量化因素用来使系统检测精确度及灵敏度最优化。如果系统灵敏度设置过低,多余的下渣有可能会流入中间罐。如果下渣灵敏度设置过高,钢包里剩余的钢水可能会过多。

系统最优化后,这些量化因素应被监控。KT2000钢包下渣检测系统设计为:当下渣流过钢包长水口时发出信号,如果此时仍有大量钢水留在钢包里,则有可能浇注过程中出了问题导致下渣过早携带流出。可能需要检查的范围为钢包(如耐火材料炉衬,钢包底衬,炉渣粘度)以及浇注过程中是否引起浇注状态不稳定。

2.1 下渣量测量

测量下渣量的方法每个工厂会有不同。在安装过程中应确定好测量方法。每次参数优化或调整后,测量应记录中间罐里下渣的厚度。通常将金属杆或金属线插入中间罐里即可测量。金属杆的一部分在钢水里被烧掉,在渣里的部分渣会粘附在金属杆上。从中间罐取出以后,渣的厚度被测量并记录。

2.2 测量钢包中的留钢

钢包的留钢量应被测量或估算。每个工厂方法可能不同,应该在系统安装时确定出来。只要每个炉次所用的方法一致,留钢的重量就可以估算或者直接测量出来。

两种状态会生产下渣检测报警:涡流或下渣。一个涡流形成时信号幅度增加。随着时间推移,涡流逐步扩大,振动信号随之产生变化。当钢水即将产生贯穿性漩涡时,系统生成下渣检测上限报警。当浮在钢水表面的钢渣穿透底部钢水由长水口流入中间包内,造成振动信号突变。此种情况下,直接的下渣时信号幅度减少,主控柜对采集到的下渣信号进行分析后生成下渣检测下限报警[16]。

以下是报警状态的两个实例:一是下渣时引起的检测下限。二是涡流引起的检测上限。下渣引起信号幅度减少,生成检测下限报警,涡流造成信号幅度增加,引起检测上限报警。

KT2000钢包下渣检测系统通过观察生成图和报告设定检测限度。实例可以以图表形式显示数据。图表显示传感器信号、检测限度,及报警状态。信号曲线显示出当传感器信号超出检测限度,此时段如果持续足够长,系统生成报警。

详细报告显示报警状态的详细信息以及报警之前事件(例如水口的运动时间)。由报警事件可得知,引起报警的检测指数。

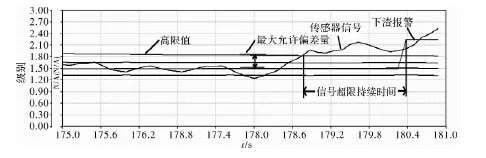

2.3 检测下限:下渣开始

图4所示为下渣出现时的图表数据。可以看到信号曲线在一段时间之内低于检测下限。所允许的最大偏差为移动平均值和检测下限之间的值。所允许最长持续时间开始于传感器信号超过检测限度。当达到最长允许持续时间,则系统报警。

图4 下渣时的界面

2.4 检测上限:涡流

图5所示为出现涡流时的图表数据。可看到信号曲线上升到检测上限持续一段时间。允许的最大偏差是移动平均值和检测上限之间的值,允许的最大持续时间从传感器超过检测限度开始,当达到最长允许持续时间,则系统报警。

图5 产生涡流时的下渣检测界面

3 应用结果

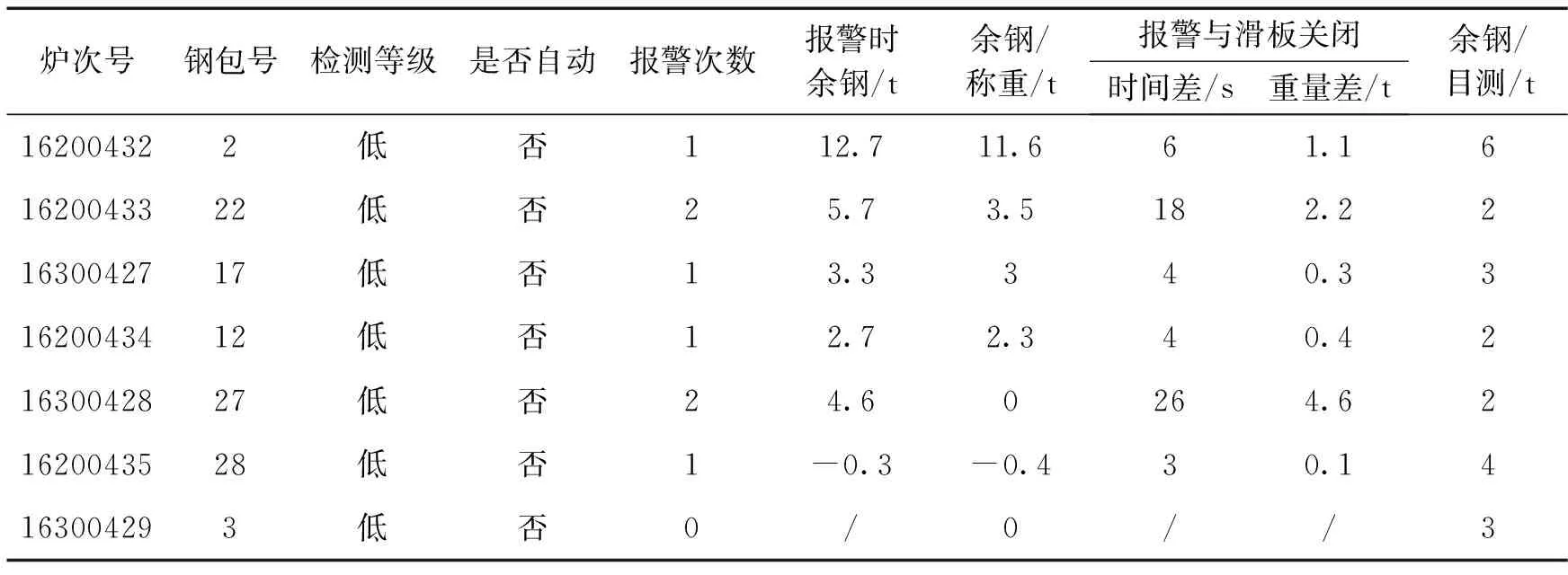

自下渣检测系统参数优化后,对3#连铸机采用下渣检测的564炉钢进行统计,以2016年1月20日生产CC3.160095浇次为例,其应用结果如表1所示。

这一组共生产7炉,下渣检测等级为低级,6炉有下渣报警,1炉因动作滑动水口,信号屏蔽,未报警。其中有5炉属于正常报警,1炉早报。报警正确率为71.4%,误报率为14.3%。平均余钢量为4.62 t/炉。

表1 CC3.160095浇次应用结果

4 结语

(1)连铸工序使用大包下渣检测,可减少和控制大包下渣量,对降低铸坯夹杂有重要意义。

(2)与国内外现有的下渣检测系统,KT2000振动式下渣检测系统具有高可靠性、低成本、灵敏度可调、安装维护方便、操作简单易懂等特点,明显优于目视下渣的可靠性和准确性,可满足目前的连铸过程中高灵敏度自动下渣检测的要求,但目前控制参数的精度和准确率有待于进一步提高。

[1] 于学斌,张红,邱玲惠,等.连铸钢包下渣检测技术的开发[J].华东冶金学院学报,1997,14(04):376.

[2] 陈华.宝钢-连铸钢包下渣检测技术的应用[J].炼钢,2004,20(04):5.

[3] 职建军,裘嗣明,侯安贵. 钢包下渣检测技术在宝钢的应用[J].宝钢技术,2004(05):5-7.

[4] 李培玉,赵明祥.连铸钢包下渣检测方法的研究现状与进展[J].炼钢,2003,19(03):51.

[5] R.A.Lyons.新的钢包下渣检测系统[J].钢铁,2004,39(S):603-604.

[6] S.K.Choudhary.印度塔塔钢铁公司板坯连铸机水口堵塞的成因及预防措施[J].鞍钢技术,2002(06):55-59.

[7] 蔡志军,李一心,新型钢包下渣检测装置在板坯连铸应用[J].安徽冶金科技职业学院学报,2008,18(01).

[8] 李洪鹏,沈家凡,葛亚军.连铸钢包下渣检测技术的应用[J].浙江冶金,2009(11).

[9] 潘金华,宣海林.大包下渣检测技术在梅钢的应用[J].金属材料与冶金工程,2011,39(01):22-24.

[10] 王惠波,李小华,谢元旦.出钢口下渣检测系统[J].鞍钢钢铁学院学报,1996,19(04):23-26.

[11] R.C.Novak,D.G.Hill,J.P.Hoffman.Slag detection during BOF tapping[J].Iron & Steelmaker,1985,12(08):28-31.

[12] 张旭升,张维维,李晓伟,等.连铸钢包下渣检测技术的发展与应用[J].鞍钢技术,2006,(06):15-20.

[13] 谭大鹏,李培玉,潘晓弘.基于振动信号测量的连铸下渣检测系统[J].浙江大学学报,2008,42(08):1399-1403.

[14] A.E.Novikov,E.A.Novikov.Vortex-sink dynamics[J].Physical Review E,1996,54(04):3681.

[15] Y.J.Kwon,j.zhang,H.G.Lee.Water model and CFD studies of bubble dispersion and inclusions removal in continous casting mold of steel[J].ISIJ International,2006,46(02):257-266.

[16] 肖领峰.钢包下渣检测技术的应用[J],改造与更新,2011,09(02):41-42.

The applications and optimization for 300 t ladle slagdetection system of Masteel

LI Yi-xin

(No.4 Steelmaking and Rolling General Plant, Ma’anshan Ironand Steel Co.,Ltd.,Ma’anshan 243011, China)

This paper introduced the principles and applications for 300 t ladle slag detection system. It is from KTI company of America, used in No.4 Steelmaking and Rolling General Plant of Masteel. The main factors which affect the system accuracy have been analyzed. The precise control of parameters is set,the detection level is optimized, it is showed that obtains a good effect.

ladle;slag detection system;applications;optimization

2017-01-05;

2017-02-06

李一心(1982-),男,马鞍山钢铁股份有限公司第四钢轧总厂连铸分厂工程师。

TF777.1

A

1001-196X(2017)04-0071-04