引汉济渭输水隧洞TBM卡机处理方案研究

2017-08-01王新

王新

(陕西省引汉济渭工程建设有限公司,陕西西安710100)

引汉济渭输水隧洞TBM卡机处理方案研究

王新

(陕西省引汉济渭工程建设有限公司,陕西西安710100)

引汉济渭工程秦岭隧洞全长98.3 km,越岭段地质复杂,TBM卡机事故成为了阻碍隧洞顺利施工的一大障碍。结合秦岭隧洞此次卡机事故的特点,利用钻孔电视勘测以及三维地震法超前地质勘测对卡机段地质进行了详细的勘明;根据超前地质预报结果结合工程实际制定护盾后方收敛变形区加固方案以及护盾前方断层带处理方案;根据处理方案制定可行的施工措施,为TBM脱困创造了有利条件。

输水隧洞;TBM卡机;三维地震法;处理方案

0 引言

引汉济渭工程是从陕南的汉江流域调水到渭河流域的关中地区,是解决关中水资源短缺,实现陕西省内水资源的优化配置,促进全省经济协调发展的跨流域调水工程。

秦岭输水隧洞是引汉济渭工程的唯一输水工程。秦岭隧洞总长98.3 km,设计流量70 m3/s,规划向关中调水15亿m3。越岭段约40 km为TBM施工,其余支洞、主洞均为传统的钻爆法施工。秦岭隧洞施工具有埋深大,地质情况复杂,施工难度大等特点。2016年5月,TBM掘进时遇到了软弱地层致使TBM卡机,为隧洞的顺利施工带来了巨大的挑战。

尚彦军[1]在万家寨引黄工程的TBM卡机事故中对卡机地段的岩性(包括工程性质)、构造、地应力及其在TBM施工条件下的变化等方面进行工程地质力学进行了详细的研究,针对性的提出了相应的处理意见和建议。李久平[3]、杨晓迎[4]等针对辽宁大伙房输水隧洞中的卡机事故,给出了断层不良地质情况下的隧洞卡机的处理方式。赵鹏涛[5]、郭毅[6]等针对引红济石中遭遇不良地层的多次卡机事故规律,提出了多套卡机脱困的方案。此外,大量学者[7-12]针对双护盾TBM在软弱地层下的卡机以及化学浆液加固隧洞进行了大量的研究。

1 地层情况及卡机原因分析

1.1 地层情况

2016年05月31日上午7点32分时,TBM掘进至K51+597.6时,护盾后方K51+603.2处拱顶围岩松散,左侧护盾下方有砂砾状渣体不断涌出,考虑到人员和设备的安全,决定停止TBM掘进作业,护盾后方渣体堆积高度超过TBM主梁后停止外流,涌出渣量约有近百方,刀盘内流渣已填充刀盘2/3空间,且右侧拱顶1点钟方向有线状流水。本处原设计为Ⅲ类围岩,岩性为千枚岩夹变砂岩,实际揭露岩性多为千枚岩,少量变砂岩、碎裂岩、糜棱岩及少量断层泥砾。

鉴于此种情况,项目部人员立即通知参建各方相关人员进洞勘察,经现场会勘后,设计院地质专业人员对已开挖段围岩进行分析,认为K51+616~K51+604段(未完全揭示)发育一断层,初步判断为逆断层,大致产状为N55°W/46° N,K51+616~K51+605段岩性主要为千枚岩和少量变砂岩,有少量糜棱岩和断层泥砾夹层,K51+605开始进入断层主带,岩性主要为碎裂岩、糜棱岩和断层泥砾,岩石胶结差,自稳能力差,本段地下水不发育,多干燥,在掌子面右上部有线状水发育。

受该断层影响,已开挖段部分钢拱架及钢筋排有明显挤压变形现象,护盾压力监控数据显示,护盾顶部压力已达到设备极限值,刀盘无法转动,四方一致认为,需及时对该段加强支护,制定TBM脱困方案,并进行超前地质预报,指导下步施工。

1.2 超前地质预报

1.2.1 钻孔电视勘测

为了探测引汉济渭秦岭隧洞岭北TBM卡机段前方地质条件,在管棚工作间(桩号K51+581.3)端墙,沿隧洞轴向往小里程方向打两个超前钻孔,分左、右两孔。采用钻孔电视方法探测前方地质条件变化,测试深度分别为:左孔31.2 m,右孔35.6 m。

左侧孔:左孔的裂隙密集段为0~5 m,该段共含裂隙21条,平均每米钻孔含裂隙5.25条;缝宽均值为4.48 mm,裂隙最宽达40 mm。左孔的裂隙稀疏段为5~25 m,该段共含裂隙44条,平均每米钻孔含裂隙2.2条;缝宽均值为2.79 mm,裂隙最宽仅为7 mm。左孔的岩体完整段为2531.2 m,该段共含裂隙4条,平均每米钻孔含裂隙0.6条。

右侧孔:右孔的裂隙密集段为0~5 m,该段共含裂隙21条,平均每米钻孔含裂隙5.25条;缝宽均值为2.62 mm,裂隙最宽达18 mm。右孔的裂隙稀疏段为5~24 m,该段共含裂隙29条,平均每米钻孔含裂隙1.5条;缝宽均值为2.5 mm,裂隙最宽仅为5 mm。右孔的岩体完整段为24 m~35.6 m,该段共含裂隙4条,平均每米钻孔含裂隙0.3条。

钻孔的裂隙密集段存在大量明显裂隙,且裂隙与钻孔夹角较大,缝宽偏大,岩体张开度较大、结合较差、稳定性较差;裂隙稀疏段存在少量明显裂隙,裂隙较短稳定性一般;岩体完整段不存在明显裂隙,右孔的裂隙条数,缝宽较小,岩体结合一般、岩体张开度很小、结合较好、稳定性较强。裂隙宽度,缝宽均值等明显小于左孔,且右孔岩体结合度好于左孔同等深度岩体。

1.2.2 三维地震法超前地质勘测

通过勘测区域的地震波反射扫描成像三维图、掌子面地质观测的信息,可以得出如下结论(见表1)。

表1 三维地震波超前预报结果

2 总体加固方案

结合电视物探以及超前地质预报的成果,本机卡机处理的总体思路为:从护盾后方右侧稳定岩体开挖小导洞,逐步向左侧不稳定岩体扩挖,最终解除TBM护盾上方沉积的虚碴;然后利用护盾上方空间向刀盘前方破碎带实施超前注浆加固后开挖,刀盘中心线以上部分采用人工分台阶分区开挖,两侧撑靴位置施做撑靴梁,TBM缓慢掘进通过此断层带。主要的方案可以分为护盾后方收敛变形区加固以及护盾前方断层带处理。

2.1 护盾后方收敛变形区加固方案

K51+630~K51+603段,为防止已拼装的H150型钢拱架及钢筋排变形加剧,首先人工喷射混凝土封闭岩面,部分变形严重段落利用TBM主梁作为支撑,用H150型钢加固拱架,再施作径向钢花管并注浆加固。在塌方处理期间,根据围岩及钢架受力情况在原有两榀钢架之间增设I20a钢架喷锚支护,加强变形段支护受力,保证施工安全。

待护盾顶塌方段处理完毕且此段收敛稳定后,对护盾尾部至操作室段支护变形且侵入衬砌施工界限的区段进行换拱处理,TBM通过此段后及时施做二次衬砌。

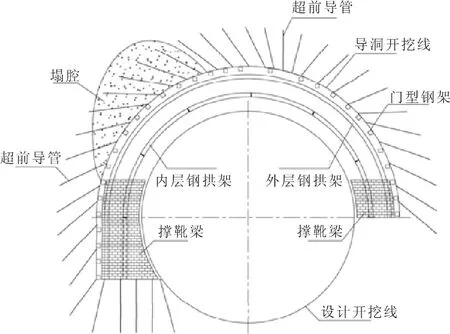

2.2 护盾前方断层带处理方案

由护盾后方施工纵向导洞至适宜洞段后再施作横向导洞并形成管棚工作间,管棚支护后以台阶法挖除护盾前方断层带,TBM缓慢通过。施工顺序为:(1)在护盾后方围岩条件较好的洞壁上开挖纵向小导洞;(2)纵向小导洞越过坍塌影响区3 m~5 m后,在相对稳定的围岩中施作横向小导洞,扩挖形成管棚工作间;(3)超前地质预报探测前方(小里程端)和后方(大里程端)地质条件;(4)向后方(大里程端)施工大管棚,管棚长度以越过护盾后方不小于1.5 m为宜;(5)向后方(大里程端)开挖上导洞并及时支护加固;(6)台阶法开挖刀盘前方断层及其影响带;(7)利用纵向小导洞以矿山法向左右侧开挖护盾顶部;(8)护盾至操作室段换拱施工;(9)在人工开挖段施作撑靴梁;(10)TBM缓慢掘进通过人工开挖段;(11)TBM正式恢复掘进;(12)断层带二次衬砌。

3 施工方法

3.1 护盾后方区域加固(K51+667~K51+603)

3.1.1 支护加强加固

K51+625~K51+603段,为防止已拼装的H150型钢拱架及钢筋排变形继续加大,利用TBM主梁作为支撑,用H150型钢对已拼装拱架进行竖向及斜向支撑。相邻拱架间用H150型钢代替纵向连接筋,型钢间距1m。

在钢架支撑加固完毕后,在现有每两榀钢架间根据实际断面增设1榀全断面I20a型钢钢架,加密后钢架间距不小于45 cm/榀。钢架与围岩间空隙采用钢楔块填塞,楔块环向间距不大于0.5 m,相邻钢架之间利用H150型钢连接,间距0.5 m/根,并立即对钢架与围岩间空隙补喷混凝土以保证钢架的整体受力条件。

3.1.2 喷锚支护

K51+640~K51+603段,为防止已拼装的H150型钢拱架及钢筋排变形继续加大,对该段全断面施作Φ42钢化管并注浆加固,锚管长4.5 m,间距0.4 m×0.45 m(环×纵),钢花管靠近拱架施做,与拱架焊接连接。对于成孔困难部位,注浆采用Φ32自进式注浆锚管,锚管长4.5 m,间距0.4 m×0.45 m(环×纵),注浆采用双液浆,注浆压力根据现场实际情况调整。并及时采用人工喷射C20混凝土,配合钢拱架及钢筋网片(钢筋排)形成联合支护体系,混凝土厚度20 cm。

K51+640~K51+667段,为防止护盾前方断层带应力重分布,对该段造成影响,对其已拼装的H150型钢拱架及钢筋排采用人工超前喷射混凝土进行支护。混凝土厚度20 cm。

3.2 护盾前方断层带处理(K51+603.2~K51+581.1)

3.2.1 爬坡孔

考虑到右侧围岩有一定自稳能力,左侧围岩破碎,现场选取右侧偏设计中线1.1 m处设置爬坡孔,对爬坡孔位置处原有两榀拱架进行加固,具体措施为:在每侧拱架开口部位采用4根Φ32自进式注浆锚管进行锁脚,锚管长6.0 m。将靠近护盾两榀拱架用两根H150型钢与护盾连接,长度为150 cm,在爬坡孔三侧施作Φ32自进式注浆锚管进行注浆加固,锚管长度为4.5 m,防止在掏孔过程中周边坍塌。加固后人工使用风镐开挖孔爬坡,完成后在爬坡孔四周设置四根H150立柱框架,底部与护盾和钢拱架连接,顶部利用角铁和Φ22钢筋封顶,并喷锚支护。

3.2.2 纵向小导洞

爬坡段开挖完成后,向前开挖导洞,为避免一次性开挖跨度过大导致开挖与支护间隔时间过长出现坍塌范围扩大到右侧,右侧开挖时预留部分完整岩体。开挖前先施作双层Φ32自进式注浆锚管,锚管长4.5 m,环向间距30 cm,纵向0.9 m/环,外插角按25°、45°控制,采用风镐人工开挖,护盾上方开挖循环长度为45 cm。开挖完成后,再架设H150钢架,钢架间距为45 cm,拱架外缘内侧焊接钢筋排,钢架内侧焊接6 mm钢板加固,内灌混凝土回填密实。钢架采用H150型钢作为临时支撑,型钢底部焊接在护盾顶部。

刀盘前方导洞施工断面,由于围岩强度较低,开挖前先施作双层Φ32自进式注浆锚管(或Φ42钢花管),锚管长4.5 m,环向间距30 cm,纵向0.9 m/环,外插角按25°、45°控制。采用风镐人工开挖,开挖循环长度为45 cm,开挖完成后,再架设H150钢架,钢架间距为45 cm(净间距30 cm)。拱架立柱底部焊接25 cm×25 cm,厚10 mm钢板增大立柱支撑面积,相邻钢架之间增设槽钢纵向连接,槽钢间距0.5 m,底部采用H150型钢进行横向连接,形成封闭拱架支护体系。拱架施工完成后,拱架外缘内侧焊接钢筋排,拱架内侧采用6 mm钢板加固拱架,钢板背后灌注C30混凝土,防止导洞底部及局部破碎区域坍塌。随后再进行下一循环作业。

3.2.3 横向导洞

纵向小导洞穿过塌腔影响区3~5 m进入原状岩层内再行开挖横向导洞,横向导洞利用纵向导洞进行开挖、支护。横向导洞开挖时,先开挖右侧,拱顶采用双层Φ32自进式超前注浆锚管,锚管长4.5 m,环向间距30 cm,角度分别为25°、45°,为防止顶部松散物由掌子面滑落,超前锚管纵向间距1.2 m/环。横向导洞开挖断面采用梯形断面,顶宽1.64 m,底宽2.0 m,高度根据现场实际情况进行调整,采用人工风镐进行,开挖循环控制在60 cm,拱架采用H150门架型钢,门架净间距45 cm/榀,门架架设时,立柱底部需焊制25 cm×25 cm钢板增大立柱支撑面积,底部横向采用H150型钢进行连接,形成封闭拱架支护体系。门架外缘内侧焊接钢筋排,门架间采用槽钢连接,槽钢间距0.5 m,拱架内侧封焊6 mm钢板,钢板背后灌注C30混凝土。待横向导洞右侧开挖、支护完毕后,开挖左侧,完成横向导洞的开挖支护。

3.2.4 管棚工作间(含支护体系转换)

横向导洞开挖、支护完成后,在门架顶部型钢下方拼接、焊制H150环形拱架,环形拱架两侧端头需焊制25 cm×25 cm钢板增大立柱支撑面积,钢架外缘内侧焊接钢筋排,拱架间采用槽钢连接,槽钢间距0.5 m,拱架内侧封焊6 mm钢板,钢板背后灌注C30混凝土。在环向拱架每节接头及端头处均施作2根Φ42锁脚锚管注浆锚管,锚管长4.5 m,对其进行锁脚固定。拱架内侧回填混凝土强度达到设计要求后,切除门架立柱,完成横向导洞支护体系转换。利用横向导洞扩挖形成管棚工作间。然后在管棚工作间两端导向管位置下方分别再拼接、焊制两环H150拱架,拱架间距25 cm,作为固定管棚导向管之用,导向管采用Φ22钢筋焊接固定在拱架上。

3.2.5 管棚施工

在完成管棚导向墙施工后,向大里程侧施作大管棚。大管棚选用Φ108跟进式注浆钢管,大里程方向大管棚长度暂定为25 m,环向间距40 cm,外插角5°。

3.2.6 护盾区域开挖与支护(K51+603.2~K51+597.6)

管棚工作间向大里程端上导洞开挖至刀盘后,为避免护盾顶部开挖时坍塌,利用上导洞底部平台向护盾左上方向塌腔内施作Φ32自进式超前注浆锚管,锚管长4.5 m,环向间距30 cm,角度分别为25°、45°。超前小导管预支护,根据现场围岩情况注单液浆(水泥浆液)、双液浆(水泥-水玻璃浆液)或化学浆液,加固围岩并止水。

护盾顶利用已开挖完的导洞向两侧开挖,开挖时,先开挖左侧,再开挖右侧。拱顶采用双层Φ32超前小导管,锚管长4.5 m,环向间距30 cm,为防止顶部松散物由掌子面滑落,超前小导管纵向间距0.6 m/环。采用人工风镐进行,开挖循环控制在60 cm,采用H150型钢门架,门架净间距45 cm/榀,门架架设时,立柱底部牢固焊接在护盾上,相邻拱架采用H150型钢横向连接,间距50 cm,顶部采用槽钢和钢板封闭,形成封闭拱架支护体系。门架施作完毕后,两侧采用喷射C20混凝土进行封闭,厚度为20 cm,顶部采用C30混凝土回填密实。

3.2.7 塌腔处理

在上导坑开挖至刀盘处,根据5月31日左侧护盾下方以及6月2日刀盘左侧刮渣孔流出的渣体情况分析,护盾顶部坍塌体基本为松散小粒径渣体,在开挖过程中,该段采用双层Φ42超前小导管注浆固结,导管长度4.5 m,倾角控制在25°、45°,布孔间距30 cm,梅花形布置,注浆材料根据现场围岩情况注单液浆(水泥浆液)、双液浆(水泥-水玻璃浆液)或化学浆液,对坍塌体加固并止水。

3.2.8 换拱

待护盾顶塌方段处理完毕且此段收敛稳定后,对护盾尾部至操作室段支护变形且侵入衬砌施工界限的区段进行换拱处理。

K51+603.2(护盾尾部)至K51+625.0段围岩出现变形,拱架全部或是部分部位侵入衬砌施工限界,采用全断面换拱施工,换拱施工采用先立后拆施工顺序,拱架间距(中心间距)30 cm。换拱扩挖半径4.36 m,采用I20 a钢拱架,拱架预留变形量35 cm。

扩挖前,在拱部180°施做双层Φ42超前小导管,锚管长4.5 m,环向间距30 cm,纵向间距1.2 m/环,锚管角度25°和45°,注浆采用双液浆。在拱架每侧均匀设置3组(6根)长4.5 mΦ42锁脚锚管,并注浆,锁脚锚管与钢架之间采用L型Φ22钢筋焊接连接。

3.2.9 临时支撑拆除

待TBM前方断层全部处理完毕后,且护盾顶双层钢架回填的混凝土强度达到设计强度,拆除护盾顶竖向钢支撑,并对护盾顶进行打磨防锈处理。并对刀盘前方临时型钢仰拱及竖向钢支撑等临时材料进行清除,防止对刀盘造成损坏。

护盾后方换拱完毕,拱架间回填混凝土达到设计强度及变形观测稳定后即可拆除焊接在主梁上的支撑,首先拆除斜向支撑,而后拆除竖向支撑,拆除过程中实时进行收敛监测。

3.2.10 TBM缓慢掘进通过断层带

待护盾尾部换拱施工、护盾顶及刀盘前方临时支撑等材料全部清理完毕,所有影响TBM掘进施工的因素消除后,开始启动TBM,缓慢向前推进,利用TBM开挖刀盘前方剩余石方。由于此段围岩较差,在TBM缓慢推进期间,重点关注TBM机头标高及方向问题,保证掘进方向准确,避免出现机头下栽情况。

随着TBM向前推进,及时支立H150钢拱架,拱架间距0.9 m/榀,钢架之间采用[10槽钢连接(撑靴梁区间采用H150型钢),槽钢间距0.5 m,新立钢架与外层钢架之间采用H150型钢支撑加固,钢支撑间距1.0 m。按照正常程序安装仰拱预制块,并灌注C20细石混凝土回填密实。

3.2.11 二次衬砌

待TBM恢复掘进并且后配套完全通过断层带,具备边顶拱衬砌作业空间后,依据设计院出具的最终变更图纸及时施作二次衬砌。拱部两层拱架之间采用衬砌混凝土回填密实。

3.2.12 TBM掘进通过断层带、正式恢复掘进

TBM采用缓慢掘进方式通过断层破碎带,由撑靴梁为撑靴提供可靠支撑。进入人工开挖小里程掌子面后(K51+581.1),按照V类围岩组织施工,开挖后及时进行支护,并采用人工进行超前喷锚支护,保证施工安全。待设计院地质人员确定断层通过后再按照最新围岩情况组织施工。

4 方案效果

经过各种加固处理措施之后的护盾顶解压后的断面如图8所示。

图8护盾顶部解压后截面

进过历时近半年的处治,首先通过钻孔电视探测方法以及三维地震法超前地质预报对工程卡机部位的地层进行详细的探测分析,在此基础之上针对引汉济渭输水隧洞的工程特点制定了相应的护盾后方收敛变形区加固方案以及护盾前方断层带处理方案。为隧洞TBM脱困创造了有利条件,为类似工程提供有益借鉴。

[1]尚彦军,王思敬,薛继洪,等.万家寨引黄工程泥灰岩段隧洞岩石掘进机(TBM)卡机事故工程地质分析和事故处理[J].工程地质学报, 2002,(3):293-298.

[2]李久平,张扬,刘桂文.浅议隧洞开挖过程中TBM卡机原因及脱困处理措施[J].水利建设与管理,2009,(4):83-85.

[3]杨晓迎.TBM在深埋超长隧洞断层破碎带卡机脱困施工技术[C]//中国水利水电出版社,2011.

[4]赵鹏涛.深埋长输水隧洞TBM卡机事故分析及处理措施[J].人民长江,2011,(17):72-75.

[5]郭毅.引红济石工程TBM卡机原因分析及处理[J].陕西水利,2013, (2):62-63.

[6]关红俊.TBM穿越砂卵石复合地质段处理方案探讨[J].山西水利, 2016,(8):36,38.

[7]罗志鑫.化学灌浆在TBM大阪隧洞某洞段脱困中的应用[J].山西建筑,2013,(23):143-144.

[8]杨继华,苗栋,杨风威,等.CCS水电站输水隧洞双护盾TBM穿越不良地质段的处理技术[J].资源环境与工程,2016,(3):539-542.

[9]杨杰.关于双护盾TBM卡机处理施工技术研究[J].科技资讯,2016, (16):52,54.

[10]罗毅.管棚与化学灌浆在TBM卡机脱困中的应用[J].水利规划与设计,2016,(2):98-100.

[11]姚安华,张修高.TBM施工中塌方部位支护处理措施研究[J].水利水电施工,2012,(3):38-39.

TV554

B

1673-9000(2017)03-0155-04

2017-04-05

王新(1980-),男,陕西富平人,工程师,主要水利水电工程建设管理。