卡车侧围模面成形仿真及模面设计优化研究(下)

2017-08-01孙晓陆滕君安徽江淮汽车股份有限公司

文/孙晓,陆滕君·安徽江淮汽车股份有限公司

卡车侧围模面成形仿真及模面设计优化研究(下)

文/孙晓,陆滕君·安徽江淮汽车股份有限公司

《卡车侧围模面成形仿真及模面设计优化研究(上)》见《锻造与冲压》2017年第12期

卡车侧围成形仿真过程及结果分析优化

成形仿真基本过程及模型建立

根据CAE模型建立及分析方法,设置侧围的分析工具及各项参数,建立图11所示模型。其中,坯料材质为DC04,料厚为1.0mm,材料的屈服强度Re=200MPa,抗拉强度Rm=300MPa,杨氏模量E=210GPa,硬化指数n=0.22,压边力为200t,摩擦系数为0.15。

图11 CAE分析模型及料片形状

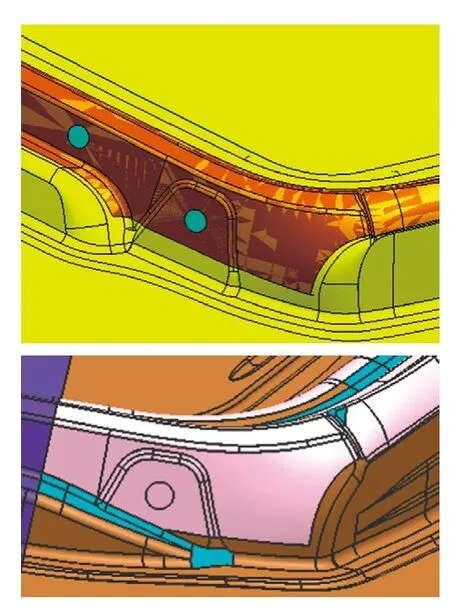

成形仿真结果分析及模面优化

对产品进行CAE分析,根据结果调整压边力及拉延筋参数。在此基础上得到最佳分析结果,如图12所示。此结果中零件绝大部分成形充分,除了标记3处有起皱趋势,实物中会出现起皱或表面不平的情况。1、3处可通过修改工艺消除缺陷,2处因零件造型及工序数限制,工艺无法变更。且后续有整形工序可以在一定程度上优化,同时在模具制作中极力提升此处模面的光洁度来提高材料流动率,减轻起皱缺陷。

图12 CAE成形结果图

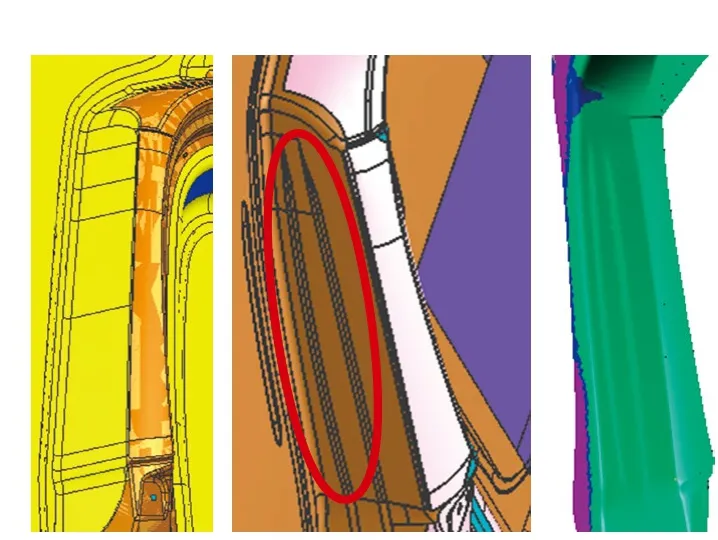

对于1处缺陷,可通过工艺优化予以消除,如图13所示,右侧是优化以后的拉延模型面,可见,法兰面处的模面造型并不是完全随形设计的,而是将法兰面顺势做出部分延伸,延伸面与压料面自然衔接,这种工艺补充在材料流动方向上有种阶梯式的渐变,避免了型面变化剧烈处因材料流动不畅造成的堆积,表现在实物中就是起皱,工艺变更后拉延工序成形性良好,无起皱开裂等缺陷,如图14所示。拉延件经过修边、翻边工序,得到最终零件。

图13 工艺优化前后模面对比图

图14 CAE分析结果

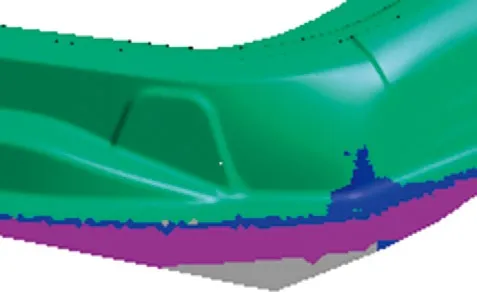

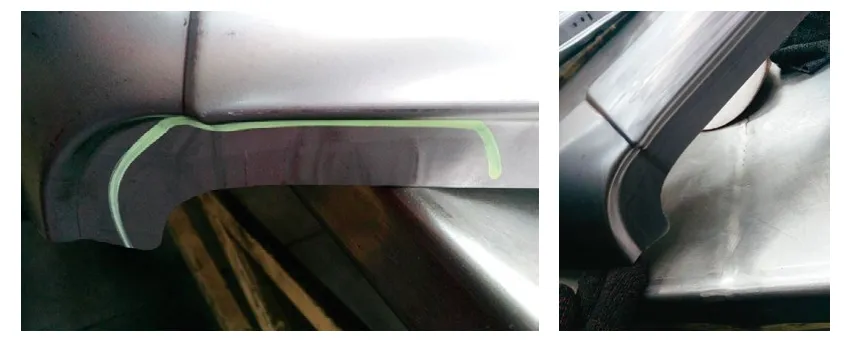

对于风窗处缺陷3,可通过优化拉延模面消除缺陷,增加图15标记处的台阶,台阶由靠近型面一端逐步向外凸出,设置在废料区域的台阶给材料流动一个顺势的导向作用,使拉延模型面饱满,料片材料流动顺畅,整个造型处材料减薄率达标(3%~25%)且减薄均匀,消除了原模面中的起皱区域,CAE结果如图15所示。同时,废料区域的台阶可以起到“储料”作用,将更多的材料消耗在废料区,产品区的材料相对减少,且减薄率达标。后续修边是向内整形的材料堆积过程,因拉延时留在产品区域无过多材料,所以整形后也就没有起皱缺陷,如图16所示。

对于2处型面不平的缺陷,因此处产品造型波动过大,拉延曲率变化大及走料受多重应力作用,拉延过程中容易产生积料,这也是大型覆盖件生产的难点及共性问题。在本产品实际生产中已经做过多轮整改,通过提升模具研合率,优化拉延筋,提升模具光洁度等方式,将该缺陷问题调整到最佳状态,使型面不平度误差控制在肉眼不可见状态。

通过CAE分析优化,结合模具实际生产中精工细作,最终得到质量较好的零件,如图17所示。

图15 拉延模型面对比图及CAE结果

图16 风窗处缺陷优化对比

图17 零件实物图

结束语

零件的CAE仿真分析,比实际采用压力机进行冲压试验具有难以比拟的优越性。CAE仿真分析软件已具有较高的准确性、高效性和实用性,目前CAE仿真分析技术还在不断完善,随着计算机技术和有限元理论的进一步发展,CAE技术将能够更迅速、更真实地反映冲模成形过程中的各种问题,从而更好地指导生产实践。