一种前大梁的制作方法

2017-08-01韩海博霍会荣乔晓勇朱万山陈伊娜上汽通用五菱汽车股份有限公司

文/韩海博,霍会荣,乔晓勇,朱万山,陈伊娜·上汽通用五菱汽车股份有限公司

一种前大梁的制作方法

文/韩海博,霍会荣,乔晓勇,朱万山,陈伊娜·上汽通用五菱汽车股份有限公司

韩海博,工程师,主要从事冲压模具结构审核、制造调试、监控及问题解决,完成了CN180S项目外板件、结构件模具开发工作。

本文通过分析总结CN180S前大梁从产品造型、工艺排布、加工调试到后期质量提升的四个过程,介绍了一种常见的前大梁制作方法。

在汽车车身件中,大梁有着至关重要的作用,涉及乘客的安全,目前汽车安全法规要求越来越严,在汽车设计时大梁选用的板料也变成高强钢板,抗拉强度越来越高,这就使产品回弹越来越难控制,所以在模具设计时需要考虑通过回弹补偿来解决制件回弹问题,确保制件精度。

产品介绍

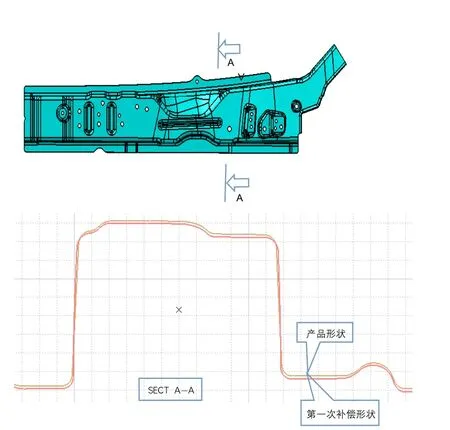

通过对比图1所示的左右前大梁可以看出,两者上平面基本一致,开口宽度一致,但左前大梁上平面多了两处凹坑,虽然成形过程中会有起皱产生,但对于回弹具有抑制作用。

工艺布置

图2所示的大梁制件通用的五大工序分别为:OP10(拉延)、OP20(修边冲孔)、OP30(整形)、OP40(侧整形)、OP50(冲孔侧冲孔),板料为梯形料片,通过摆剪获得,未单独开发落料模具,提高了材料利用率,材料利用率为42.67%。

回弹补偿

前大梁CAE回弹分析

通过对OP10拉延工序CAE回弹分析,可以看出法兰边回弹严重,超差最大为2mm,上平面基本合格,但大端端头下沉严重,最大处为-1.5mm,如图3所示。

图1 左右前大梁

图4所示为一种常见的回弹补偿流程,通过参照切边后回弹分析值以及以往前大梁项目生产经验对此做回弹补偿,OP20模具型面与OP10补偿后型面一致,但OP30整形凸模型面上平面与产品一致,侧壁根据回弹分析值及以往经验做回弹补偿。

左前大梁OP10回弹补偿

OP10回弹补偿参照OP10回弹分析值及以往经验对上平面、法兰边进行补偿,上平面下沉,法兰边下沉,如图5所示。

左前大梁OP30回弹补偿

以产品凸圆角与侧壁切点为旋转点,绕X轴正向旋转1°,以凹圆角与法兰边切点为旋转点,法兰边绕X轴正向旋转4°,如图6所示。

左前大梁OP40回弹补偿

以产品凸圆角与侧壁切点为旋转点绕X轴正向旋转2°,如图7所示。

右前大梁OP10回弹补偿、OP30回弹补偿以及OP40回弹补偿措施与左前大梁一致。

图2 大梁加工工序

图3 拉延工序回弹分析

制作与调试

前期补偿

大梁上平面拉延根据CAE分析值补偿后,OP20修边工序也应根据OP10补偿后的型面加工,以免造成零件与模具不符型。

图4 回弹补偿流程

加工

⑴单块镶块按照前期加工数据加工完成后,镶块底面在平台上进行精研合,确保镶块底面着色率在85%以上,保证装配精度。

⑵斜楔型面半精加工完成后,需装配在上模座上再数控精加工,以减小累积误差,保证加工精度。

质量提升前状态确认

⑴在调试过程中首次OTS1供件拉延模具未研合到位,出现开裂情况采用垫塑料纸、涂油等方式确保出件,不打磨拉延筋R角,以免后期再反复补焊调整拉延筋,导致拉延模具状态不稳定,影响后续改修。

⑵改修整形工序前,需确认拉延模具基础工作是否到位,如型面研合率、管理面研合率等,待拉延模具状态稳定后才可对后工序进行质量提升。

研合率

左右前大梁OP10模具研合情况如图8所示。

图5 左前大梁OP10回弹补偿

图6 左前大梁OP30回弹补偿

图7 左前大梁OP40回弹补偿

图8 左右前大梁OP10模具研合着色

质量提升

质量提升思路

质量提升事项主要有:⑴质量提升前确认模具状态,如关键位置着色是否合格、后序制件定位是否准确等。⑵确认全工序件在检具上的状态,如RPS面是否贴合、顶面是否扭曲等。⑶三坐标测量数据。⑷根据数据制定质量提升方案以及评审方案。

左右前大梁的主线焊接定位孔在易回弹侧壁上,不可用于安装模具、检具基准销,前期已经提出基准销设置在上平面上,这样也利于质量提升。

检测首次出件的零件时,若零件法兰边与检具零贴干涉,拆除检具上法兰边的零贴,以免制件与零贴干涉导致测量数据失真,质量提升错误,拆除后检测上平面是否有扭曲变形,如果有,需要对OP10拉延模具的质量进行提升。

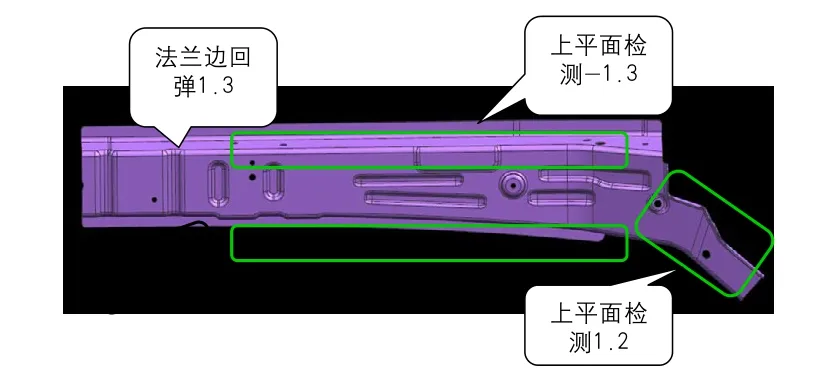

左前大梁质量提升

⑴首次出件状态。产品合格率为84.87%,上平面合格,但法兰边、侧壁、上翻边均有回弹,具体数值如图9所示。

图9 左前大梁首次出件回弹情况

⑵质量提升方案。按照检测数据对OP30、OP40模具加工,法兰边OP30下模直接补焊加工,上模整形镶块直接加工,上翻边OP30下模翻边镶块补焊加工,侧壁回弹OP40下模直接加工,侧整镶块补焊后加工。图10所示为左前大梁首次出件整改方案。

图10 左前大梁首次出件整改方案图

⑶质量提升结果。质量提升后除上翻边个别点不合格外,其余都合格,平均合格率为87%,后续再次经过提升,出厂前合格率为95.39%,超过设计合格率85%的要求。

右前大梁质量提升

⑴第一轮质量提升。

1)首次出件状态。合格率为62.38%,上平面不合格,与中大梁搭接型面超差为1.2mm,法兰边、侧壁、上翻边均出现回弹,具体数值如图11所示。

图11 右前大梁首次出件回弹情况

2)质量提升方案。按照检测数据对OP10型面进行补偿,产品中间型面下沉1mm,两边过渡,侧壁以凸圆角与侧壁切点为旋转点,绕X轴负向旋转1°。

3)质量提升结果。第一轮质量提升拉延型面后,上平面检测仍然超差-1.0~-0.7mm。

⑵第二轮质量提升。

1)第一轮质量提升后出件状态。第一轮质量提升后制件检测数据如图12所示,其中,黑色数据为检测合格数据,红色数据为检测不合格数据,前大梁上平面超差2.3mm,小端端头负回弹,法兰边侧壁下沉。

2)质量提升方案。按照图13所示绿色数据整改OP30、OP40型面法兰边及大端侧壁回弹问题,改修OP10、OP20型面解决小端端头负回弹及大端上平面超差问题。其中,黑色数据为检测合格数据,红色数据为检测不合格数据,绿色数据为整改数据。

图12 右前大梁二次出件测量

表1 缺陷形式及常规解决方案

图13 右前大梁二次出件后整改方案图

3)质量提升结果。第二轮质量提升拉延型面后上平面检测合格,法兰边个别点超差(-1.2~0.9mm),上翻边区域超差(-1.2~0.8mm),合格率平均为75%。

⑶第三轮质量提升。

第三轮质量提升方案与左前大梁基本一致,按照第二轮检测数据对OP30、OP40进行补偿加工质量提升。经过三轮质量提升后合格率为94.29%,超过产品设计合格率85%的要求。

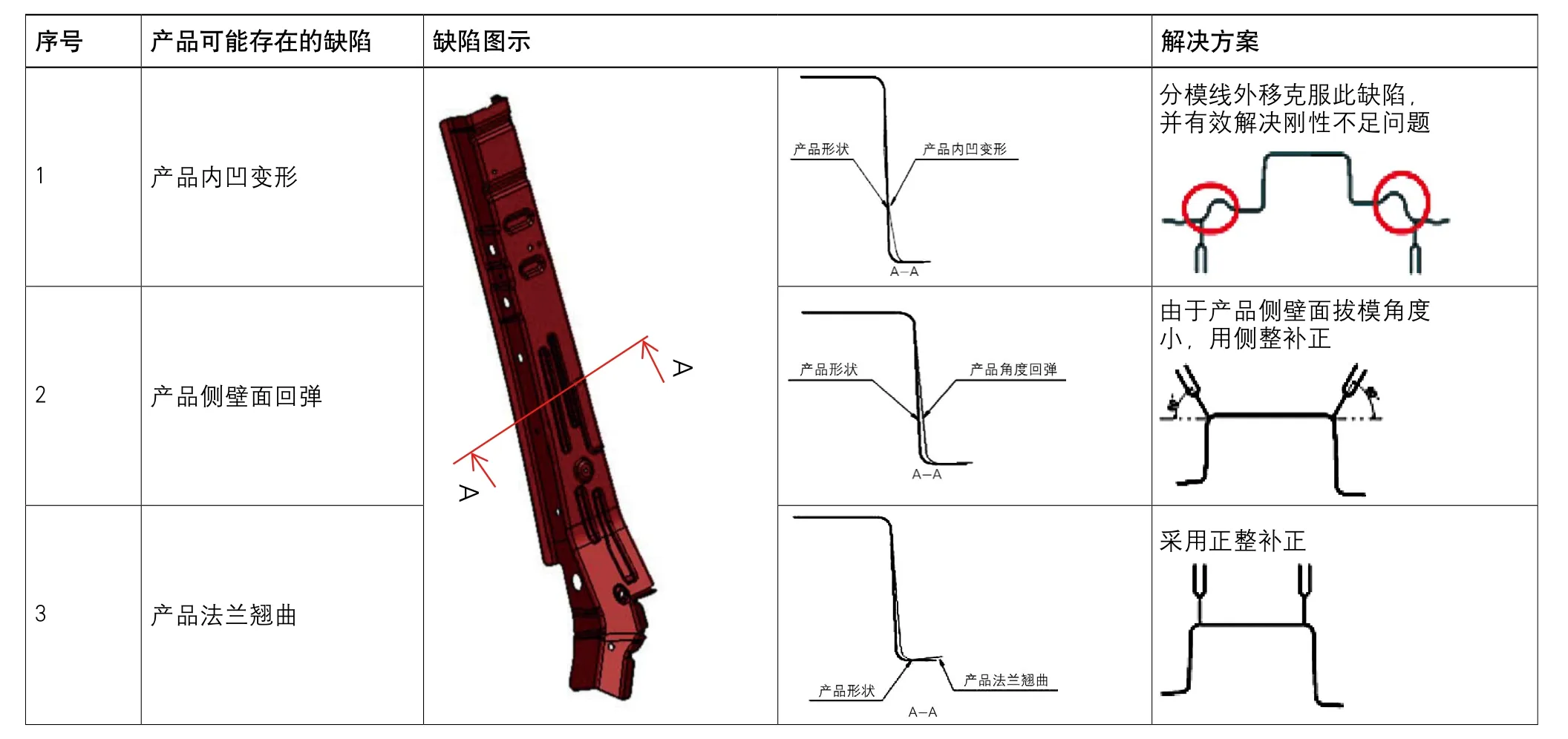

改善建议

在前期工艺设计时,需要充分考虑大梁制件可能存在的问题,目前主要有内凹变形、侧壁回弹和法兰翘曲三种缺陷,他们的表现形式以及解决方案如表1所示。