错距旋压工艺参数对轮毂轮辋成形影响规律探究

2017-08-01李萍刘国凯吴信涛谢瑞杜勇薛克敏合肥工业大学

文/李萍,刘国凯,吴信涛,谢瑞,杜勇,薛克敏·合肥工业大学

错距旋压工艺参数对轮毂轮辋成形影响规律探究

文/李萍,刘国凯,吴信涛,谢瑞,杜勇,薛克敏·合肥工业大学

为系统地研究汽车轮毂强力旋压成形规律,在对轮毂强力旋压工艺分析的基础上,建立符合实际的力学模型。利用有限元分析软件对轮毂的错距旋压过程进行数值模拟,得到旋压成形过程中的应力应变分布情况,分析变形区金属流动规律和塑性成形机理,并对轴向错距量、径向压下量等重要工艺参数进行优化分析,找出最优工艺参数。

轮毂是车辆行驶时的主要部件之一,发挥着承载车辆重量、体现车辆外观、转向和驱动等重要作用。旋压是一种综合了锻造、挤压、拉深、弯曲和滚压等工艺特点的先进制造工艺方法,在航空航天、通用机械、汽车和化工等金属精密加工技术领域得到了日益广泛的应用。作为一种先进的制造技术,旋压也开始逐渐应用到汽车轮毂的制造和生产中去。

国外生产铝合金轮毂已经开始广泛采用强力旋压和普通旋压复合的生产工艺,但其需两台旋压机床,两道次工序增加了影响零件质量的因素,使其精度更难控制。错距旋压采用三旋轮错距分布同时对工件进行加工,可以将需要多道次完成的工序在一道次中完成,生产效率得到了大幅度提高,且工件质量更容易控制。

有限元模型建立

图1(a)为轮毂铸坯,轮辋部分壁厚为10mm,图1(b)为最终零件,轮辋壁厚为5mm,轮辋厚度减薄率达到了50%。采用一道次普通旋压成形工艺,轮辋复杂曲母线势必为成形难点,且零件的精度和成形质量难以得到保证。采用错距旋压工艺,可大大降低每道次坯料减薄率,避免材料在变形过程发生拉裂、过度减薄等问题,且零件表面质量良好。本文轮毂材料选用A356,所用工艺参数如表1所示。

图1 轮毂模型

轮毂错距旋压成形模拟结果与分析

错距旋压应力分析

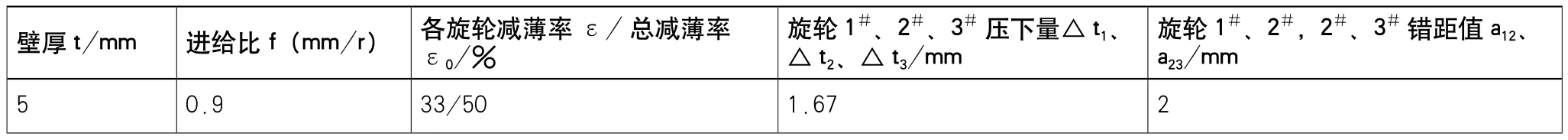

如图2(a)、(b)所示,在错距旋压初期,随着旋轮在轴向的进给运动和径向的往复运动,坯料受到等效应力逐渐增大,随后呈现减小趋势。外表面的等效应力呈环形分布于变形区,此时,等效应力最大值分布于旋轮作用区,这是因为在旋压初期,已变形区域相对未变形区域还比较小,旋压过程中已变形区受到未变形区凸缘“刚端”的影响,将更大的偏离正弦律,造成附加的径向拉应力和周向压应力。在旋压成形的后期,如图2(c)、(d)所示,已变形区比未变形区要大,所受到凸缘“刚端”的影响变小,偏离正弦律变小,因此等效应力的分布区域相对减小,内表面等效应力分布规律与外表面的规律相同。内外表面等效应力的最大值始终出现在旋轮的作用区域范围。

表1 模拟实验方案

图2 成形过程中内外表面的等效应力分布

错距旋压应变分析

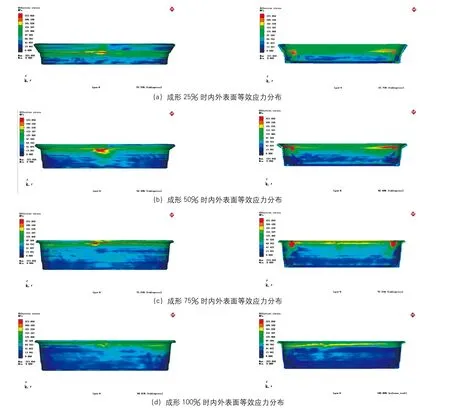

如图3所示,在旋压变形过程中,外表面的等效塑性应变在变形初期呈现增大的趋势,随后随着变形的进行逐渐减小,由图可见,在坯料的中间部位出现了一个塑性应变极大值集中区——应变环,且应变分布比较均匀。

应变环产生与材料减薄率有关,主要由以下两方面原因造成:

⑴旋压成形初、中期,已变形区相比凸缘“刚端”较小,变形区受到凸缘“刚端”的影响较大,坯料的内锥角会相对增大,如图3(a)、(b)所示,壁厚减薄率与坯料内锥角正相关,此时旋压件的壁厚减薄率亦增大;在旋压成形中后期,变形区受到凸缘的影响逐渐减小,内锥角变化将随之减小,如图3(c)、(d)所示,旋压成形逐渐恢复正常,实际的减薄率也相应减小。

图3 成形过程中内外表面的等效塑性应变分布

⑵旋压变形中以剪切变形为主,变形金属向旋轮后方流动,但在金属流动阻力的作用下,少量变形区金属将流向旋轮前方,在旋轮前方产生隆起。变形初期,已变形区相比凸缘“刚端”较小,变形区受到凸缘“刚端”的影响较大,形成的隆起较高,如图3(a)、(b)所示,坯料隆起使得工件变形区的坯料厚度增大,厚度减薄率增大,即旋压变形程度增大,等效塑性应变相应增大。随着旋压变形的进行,变形区受凸缘“刚端”的影响逐渐减小,旋轮前方形成的隆起逐渐减少,如图3(c)、(d)所示,金属堆积减小,使得等效塑性应变相应减小。

错距值对轮毂旋压成形的影响

⑴轴向错距量对旋压力的影响。

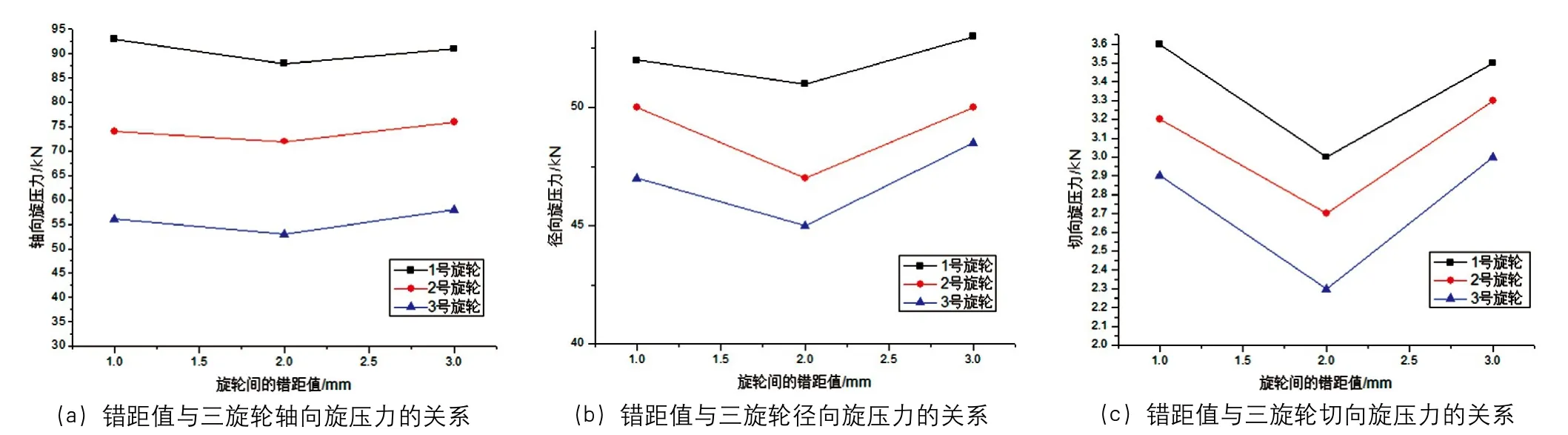

轴向错距值的合理分配,在保证金属的正常流动时,还需保证各个旋轮的受力均匀。图4为旋轮间错距值与各个旋轮轴向、径向、切向旋压力之间的关系。由图4(a)、(b)、(c)可知,在三个方向上的旋压力均在错距值为2mm时取的最小值。在三个方向上旋压力的变化趋势相同,当错距值由1mm增大到2mm时,三个方向上的旋压力均由大变小;而后当错距值由2mm增大到3mm时,三个方向上的旋压力均由小变大。且三个方向上的旋压力分配均为:1号旋轮>2号旋轮>3号旋轮,可见各个旋轮的负荷较为均匀。因此在铝合金轮毂错距旋压数值模拟时,错距值选择为2mm较为合理,有助于降低旋压力。

⑵轴向错距量对等效应力的影响。

轴向错距量对等效应力的影响如图5所示。由等效应力云图可以看出,当轴向错距量为2mm时,等效应力分布区域相对较小,且较为均匀。轴向错距量为1mm和3mm时,等效应力分布区域相对较大且不均匀,易导致坯料变形失稳。

各旋轮下压量对旋压成形的影响

⑴径向压下量对旋压力的影响。

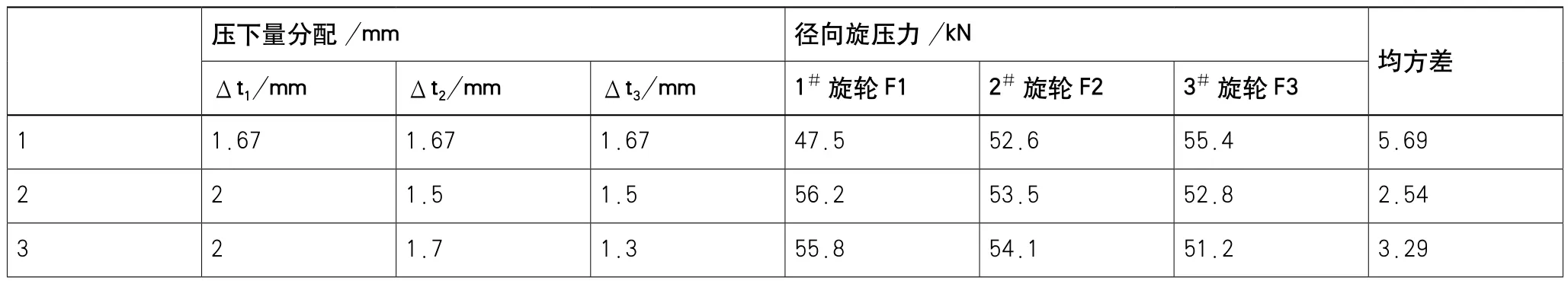

各旋轮压下量的不同分配势必引起旋压力的不同。表2中第一组压下量采用等量分配法,Δt1=Δt2=Δt3=1.67mm,错距旋压过程中三旋轮的径向力F1>F2>F3,这是由于坯料经前一个旋轮成形后造成坯料加工硬化,坯料的强度得到一定提高,后道次旋压力增加。此外在第一组压下量的分配下,旋轮径向力的均方差为三组中最大,各旋轮之间的径向力分配不平衡导致成形时工件的变形不均匀。

图4 旋轮间错距值对三旋轮旋压力的影响

图5 旋轮间错距值对等效应力的影响

第二组压下量分配为Δt1>Δt2=Δt3,因为1#旋轮的压下量明显大于2#、3#旋轮的压下量,所以1#旋轮所受的径向力最大;2#旋轮和3#旋轮的压下量相同,但2#旋轮的径向力要比3#旋轮的径向力略大,这与第一组的原因相同;但在第二组压下量分配下,各旋轮径向力的均方差为三组中最小,各旋轮之间的径向力分配相对平衡,有利于坯料的均匀变形。

表2 不同压下量对径向旋压力的影响

图6 压下量对等效应力的影响图

第三组压下量分配为Δt1>Δt2>Δt3,三旋轮的径向力F1>F2>F3,径向力的均方差略大,各旋轮之间的径向力分配相对不平衡。

⑵径向压下量对等效应力的影响。

图6为不同压下量2#旋轮变形区的等效应力状态。2#旋轮作为中间旋轮,其作用区的应力状态能够较好的反映整个坯料的变形情况。图6(b)和(c)的红色区域分布较为相似,且明显比图(a)中的区域分布要小,等效应力状态更加均匀,坯料变形亦更为均匀;而图(b)中的红色区域相对于图(c)更均匀一点,即变形更均匀。这与在径向旋压力对比中得到的结论相同。

试验验证

选用错距量为2mm,压下量选择第二组的工艺参数下进行试验验证,将A356铸坯轮辋进行错距旋压成形,得到工件如图7所示,轮辋在成形过程中无折叠、起皱,表面质量良好。

图7 轮毂错距旋压实物图

结论

⑴在错距旋压过程中,应力值由坯料的外表面向内表面逐渐减小;等效应力随着变形程度的增加而增大,而等效应变的分布则经历了先增大后减小的过程。

⑵旋轮作用区受到三向压应力作用,由于在三个方向上受力的不同,迫使变形坯料在轴向上以伸长变形为主,径向上坯料以发生压缩变形为主。作用区的下方区域,坯料在轴向处于伸长变形,作用区的上方区域,坯料在径向上发生伸长变形,轴向上发生压缩变形。

⑶旋压力随着错距值的增大先变小后增大,在错距值为2mm时旋压力最小;径向压下力在径向压下量为2mm、1.5mm、1.5mm时均方差最小,此时坯料变形均匀,变形区等效应力亦在此组压下量作用下最为均匀。