煤炭制氢产业现状及我国新能源发展路径选择研究

2017-08-01陈子瞻周凤英

陈子瞻,赵 汀,刘 超,周凤英

(1.中国地质科学院全球矿产资源战略研究中心,北京 100037;2.中国地质科学院矿产资源研究所,北京 1000371;3.国土资源部成矿作用与资源评价重点实验室,北京 100037)

煤炭制氢产业现状及我国新能源发展路径选择研究

陈子瞻1,2,3,赵 汀1,2,3,刘 超1,2,3,周凤英1,2,3

(1.中国地质科学院全球矿产资源战略研究中心,北京 100037;2.中国地质科学院矿产资源研究所,北京 1000371;3.国土资源部成矿作用与资源评价重点实验室,北京 100037)

本文首先对几种主要的氢气制备技术的成本进行了核算。基于中国的能源结构中煤炭占绝对多数的特点,以及不同原料制备氢气的成本差异,指出中国应优先选择煤炭作为氢气的制备的来源。另一方面,液氢的能量密度远大于动力锂电池电动汽车。氢燃料电池反应后产生的排放物只有水,是一种非常纯净的能源,亦不存在锂电池生命周期结束后的污染处理问题。建立氢社会是促进我国能源结构调整和煤炭工业转型的良好机遇。

煤炭制氢;超临界水制氢;燃料电池;氢社会

中国的化石能源结构特点可以简单归纳为:缺油,少气,多煤。中国化石能源储量中,煤炭占比高达97%,而油气资源不足3%。在日益严峻的环保标准和油气等优质资源需要大量进口而引起的能源供应安全隐患的双重作用下,国家发展改革委自2008年开始就大力推动新能源汽车产业的发展,甚至以高额的现金补贴为手段,以期推动新能源汽车产业的发展[1-3]。中国汽车市场自2014年开始,迎来了新能源汽车的高速发展期,预计2025年将实现在交通领域对石油资源5%~10%的替代率[4],以此降低中国石油资源的对外依存度。

燃料电池(Fuel Cell)是一种环保的电池技术,原理就是将燃料与氧化剂中的化学能在催化剂的作用下,生成电能的反应过程。燃料电池虽然名为“电池”,实际上它是一种发电装置,而并非电能储存装置。燃料电池能效较高,当前发电效率可达到60%,综合能源效率可达80%。若按照燃料的原料种类区分,燃料电池可分为:①氢燃料电池;②甲烷燃料电池;③甲醇燃料电池;④乙醇燃料电池。当前氢燃料电池和直接甲醇、直接甲烷燃料电池最受追捧,其中氢燃料电池被认为是未来的发展方向。与中国全力发展动力电池新能源汽车不同[5],日、美等国的相关企业近年来在氢燃料电池领域大力投入,已经布局了大量专利[6-7]。几种常见能源的燃烧值见表1。

氢元素在宇宙中含量最多,氢气因其能量密度大,清洁,反应的最终产物只有水,而被视为人类的终极能源[8]。

1 氢气制备技术简介

当前较常见的氢气制备技术主要有:①烃类蒸汽转化法制氢;②煤制氢;③超临界水(SCW)褐煤制氢、④直接电解水制氢。其他氢气制备方法,如微生物制氢法的制氢效率低;生物质热化学制氢法气化率低且容易产生焦油,太阳能直接热解水制氢需要的反应温度极高,因此这些技术较少应用于大规模的氢气制备。几种制氢工艺优缺点对比见表2。

表1 几种常见能源的燃烧值

1.1 烃类蒸汽转化制氢

该工艺为石油化工工业上常用的技术,目前技术比较成熟。烃类蒸汽转化制氢的原料主要是液化石油气、天然气和石脑油。由于前两者成本远低于石脑油,因此在石油化工领域得到广泛应用。

该工艺是将炼油厂产生的烃类气体和水蒸气一起导入置有催化剂的转化炉内,通过转化和反应变化生成含氢和CO的混合气体。再经过变换反应、提纯之后得到高纯度的氢气,尾气主要是二氧化碳。该工艺主要优点是原料清洁,技术成熟,设备投资不高。但缺点是炼油工艺过程的烃类气体产量不高,且供应不稳定,而若使用天然气则成本较高,导致制氢成本高昂。

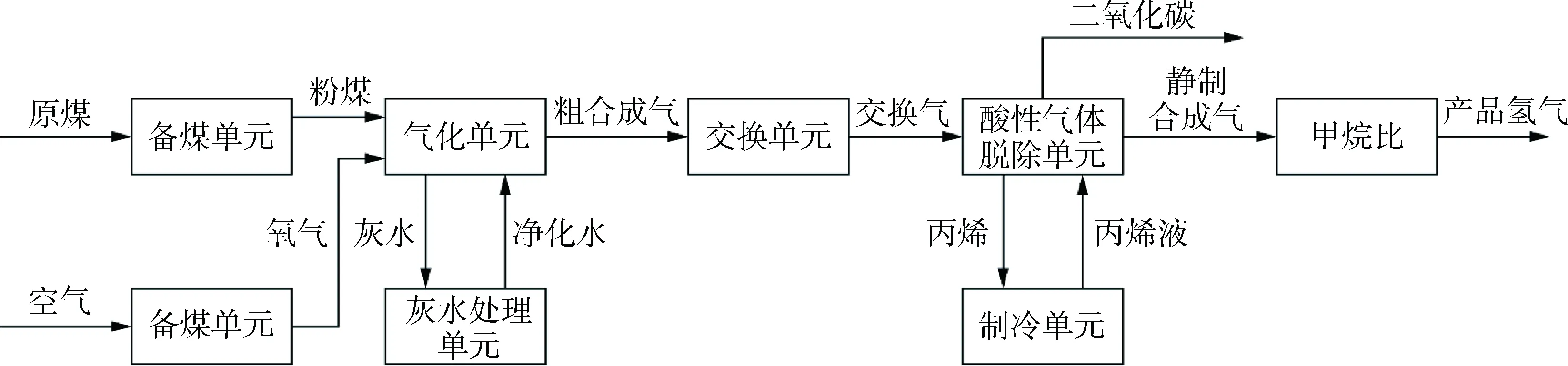

1.2 煤制氢的技术路线

煤制氢的核心技术为先经过不同的气化技术将煤转变为气态产物,再经过低温甲醇洗等分离过程,进一步转换成高纯度的氢气。煤制氢工艺流程见图1。与传统的石油化工所用的烃类蒸汽转化制氢相比,国内采用煤制氢工艺,原料成本低,装置规模大。缺点是与传统烃类制氢相比设备投资大,且技术成熟度稍有欠缺。

表2 几种制氢工艺优缺点对比

图1 煤制氢工艺流程示意

煤气化制氢是煤粉、煤浆或煤焦与气化剂在高温下进行部分氧化反应,在高温气化炉中生成以CO、H2为主的合成气,再经过变换、低温甲醇洗工艺、氢气提纯等工序,得到高纯度的产品氢气的工艺过程。

煤气化制氢氧化反应见式(1),煤气化制氢还原反应见式(2)。

(1)

2CO+H2O=CO2+H2↑

(2)

与煤化工的煤气化工艺类似,气流床气化代表着煤气化的潮流,适合比较大规模的装置,以壳牌炉为例,其主要适用于褐煤、烟煤、无烟煤、石油焦和灰熔点高的煤[9]。

1.3 直接电解水制氢

将电极放入水中,通电后若电压大于水的电解电压(通常为36 V),则会在阴极产生氢气,阳极产生氧气。由于电解水不涉及其他反应,因此制备的氢气和氧气纯度最高,可以直接加压液化使用。

碱性条件下,电解水制氢阴极反应见式(3)[10],电解水制氢阴极反应见式(4)[10]。

4H2O+4e-=2H2↑+4OH-

(3)

(4)

直接电解水制氢的优点在于可以在消费地生产氢气,节省了氢气的运输成本,拓展了氢气的运输半径。电解水制氢的能量来源可以是太阳能光伏产生的电力,也可以由风能、潮汐能产生。未来分布式能源非常适合于氢社会,氢气可以从任何地方任何时候制备、存储和消费,甚至可以在每一幢大楼,每一栋民宅安装新能源发电设备,如光伏电池、风能发电机,在用电低谷时将水电解为氢气并储存起来,在用电高峰期将氢气导入家庭燃料电池以供使用。

由于电解纯水制氢需要消耗大量电能,需要较大电流以快速产生大量氢气,因此成本较高,制备速度也不够快。电解水制氢成本主要是电,平均5 kW电制取1 m3氢气,成本约为3.8元/m3[11]。若在水中加入碱性电解质,可提升电解水的速度和效率,降低工作电流和电压,但会产生副产品,如在水中加入NaCl,会产生副产品——氯气和NaOH,对电极有腐蚀作用,还需要处理生成的氯气。

Kogan通过研究,提出利用太阳热能将含水的密闭容器加热至1 920 K的温度以上,水直接分解所得到的氢达到最大值[12]。Licht等提出并进行了光-热-电化学制氢的研究和实验。热力学利用光热电化学法复合/耦合制氢,可同时使用光伏效应和光电效应,用太阳光一部分长波的光直接加热水,降低电解分解水所需的电压,从而提升制氢效率[13]。周俊琛等发现,半导体复合结构能够有效提高光催化效率,在高效利用太阳光、提高电子-空穴分离效率和降低过电位等方面均有显著作用[14]。

1.4 生物质超临界水气化(SCW)制氢技术路线

生物质超临界水(SCW,Supercritical Water)气化制氢的工艺过程与煤气化工艺过程得到H2、CO和CO2等混合气,需要通过净化、变换和分离工艺才能得到氢气的工艺路径不同,其反应过程集煤部分氧化、煤气化、水煤气变换反应于一体,生成洁净的富氢气体,可直接得到高压氢气(>22 MPa)便于下游用户储氢使用;热水可用于换热从而降低煤耗或通过蒸汽叶轮机(蒸汽透平)产生电力。

所谓超临界水,是温度和压力均超过其临界点值(临界温度374.15 ℃、临界压力22.05 MPa)的水[15]。此时,水的热力学参数、扩散系数和传质性能与常态的水具有非常明显的区别。此时,盐类等在超临界水中溶解度很低,但是可实现与烃类物质、非极性气体(N2、O2等)的完全互溶[16]。

但由于该技术仍属于发展中的技术,虽然试验结果表明生物质超临界水气化制氢的气化效率和能量转化率都比褐煤一步制氢高不少,但是传统的煤一步制氢产生的混合气中氢气提及含量比较高,而且在当前的条件下,生物质超临界水气化制氢与传统的褐煤一步制氢相比,成本上不占任何优势[17]。因此,本文暂不对该工艺进行成本核算。

1.5 三种常见制氢方式制氢成本比较

本文以一个年产氢气150 kt的氢气制备厂为例,核算三种常见的制氢工艺之间成本对比,见表3。

采用煤制氢工艺的企业,年消耗原料用量为1 300 kt,年总成本16.51亿元,合单位成本人民币11 006.67元/t。若采用天然气制氢工艺,则年消耗天然气51万t,总成本为33.15亿元,合单位成本为22 100元/t,比煤制氢工艺高出一倍。

若采用电解水制氢工艺,则年消耗电量8 342.60 MW·h,单位产品成本高达42 269.19元/t,远高于天然气制氢工艺,更是接近煤炭制氢工艺成本的4倍。

表3 三种常见的制氢方式的成本对比

数据来源:文献[11]。

电解水工艺需要非常大的电流以提高电解的效率。根据公式P=I2R,长距离大电流传输损耗很大,因此电解水工艺需要将电能在电解池附近整流为直流电,降压提升电流。中国作为煤炭大国,燃煤发电量占总发电量的70%以上,当前利用燃煤电厂的电能进行电解水制氢并不经济,也不科学。虽然煤制氢依然是依赖于化石能源——煤炭,但相较于传统汽车尾气的分散排放,污染物集中处理的效率更高,对环境影响相对更小[18]。

中国油气资源缺乏,煤炭资源丰富,加之煤制氢的成本明显低于天然气制氢成本。因此,煤制氢是最符合中国能源结构特点的制氢技术。

1.6 当前煤制氢工艺存在的问题

当前主流的煤制氢工艺是冷煤气制氢,冷煤气的产氢效率不到60%。即使采用效率较高的联合循环路径,使氢转化为电的效率达到60%,则整个系统的发电效率也只有36%左右。这个效率与目前超超临界蒸汽轮机组发电效率(42%)相比依然存在明显的劣势[19-20]。要实现氢能利用的大规模推广,必须提高冷煤气效率。

2 煤炭制氢技术的发展综述

2.1 超临界水制氢技术综述

近年来,超临界水制氢技术的研究及工业化实验是制氢产业的热点领域。在该领域涌现出了如葡萄糖超临界水气化制氢、甲醇超临界水气化制氢、烃类超临界水反应制氢、生物质超临界水气化制氢和煤的超临界水气化制氢等多种制氢工艺。其中生物质超临界水气化制氢和煤超临界水气化制氢被认为是未来制氢工艺能有所突破的领域。

生物质超临界水气化(SCWG)制氢的气化率最高可达100%,气体产物中H2含量可超过50%,气化工程不需要高耗能的干燥,气化效率高,具有良好的产业前景。

煤的超临界水气化制氢是直接将煤炭运用于超临界水气化制氢,是近年来发展起来的新型制氢工艺。煤在超临界水气化制氢的反应过程中,是一个微吸热过程,不需要添加氧化剂。Shiying LIN等[21]通过研究和实验,发现由煤、CaO和水在923 K的温度和3.0 MPa的压强下进行反应,生成的合成器中H2含量为91%,CH4占9%,冷煤气效率可达到77%。该反应被称作Hydrogen Production by Reaction Integrated Novel Gasification(Hy-Pr RING)。

而最新的研究实验热点是生物质与超临界煤气化制氢共同反应。该反应在煤炭超临界水气化制氢的基础上,借助生物质的高H∶C比,作为反应的氢元素提供源,降低了反应条件,提高了产氢率。

2.2 新兴制氢技术的优劣比较

迄今为止,超临界水制氢技术仍然处于实验室阶段,全球也仅有四套中试设备,暂无大规模推广应用实例[22]。阻碍其大规模商业化应用的难点主要集中在加热系统、压力控制、防腐、金属氢脆等方面,这些制约点导致超临界水制氢的成本居高不下。对于电解水制氢而言,在电解质没有突破的情况下,电解水制氢的效率不会有明显提升,成本亦难以降低到可工业化大规模制备氢气的水平。因此,在较长的一段时间内,煤气化制氢仍将是最经济的大规模制氢的技术路线。提高煤炭制氢过程的转化效率,应着重于推广煤炭多联产系统,以煤气化为中心,通过技术的有机集成获得多种洁净的二次能源(如电、氢气、煤制天然气、煤制油)和多种高附加值的化工副产品[23-24],提升煤炭化工行业的整体竞争力,亦可降低环境破程度。

3 氢社会——中国能源的可持续发展的选择

3.1 构建氢社会是中国可持续能源发展的选择

中国现已成为全球最大的氢生产国,年产氢气超过1 500万t[25]。当前,全世界氢气消费结构中,用作合成氨的原料的占比超过60%,在中国这个比例更高。其次是用于炼油过程的加氢裂化和加氢精制。随着新能源汽车产业的快速发展,用于交通领域和民用领域的氢燃料电池的动力来源,将是未来氢产业的新发展热点。

自“十二五”规划开始,建立“智能电网”成为中国电力技术改革的一大重点,也是当前电力市场的一大热点。所谓的“智能电网”(Intelligrid或Smart Grid),指的是一个完全自动化的供电网络[26],与互联网类似,每一个用户和节点到发电厂之间的电流和信息均可双向流动。智能电网的核心组成部分有能源互联网、物联网、大数据平台和分布式储能系统[27-28]。氢燃料电池以其零污染、高能效和高能量密度,成为智能电网中分布式储能设备的首选。燃料电池供电的持续性和平稳性,可作为智能电网中快速响应调峰装备使用;与氢燃料电池汽车配合,使交通工具亦成为智能电网的一部分。

氢作为一种高能量密度、高效率和清洁的优质能源载体[29],在未来能源结构中将可能占有重要的位置。当前氢可以通过煤、天然气等化石能源规模制备获得,通过化石能源制氢,可以实现CO2的集中捕获和封存,有害气体亦可实现集中处理。待相关技术成熟以后,还可以通过可再生能源甚至核能等多种能源转化获取。未来氢的提取成本将显著降低。大量燃料电池设备的使用,巨大的需求将推动制氢行业的快速发展。原本由传统油气主导的部分市场,例如交通领域,将逐步让渡给新兴的氢能源[7,30]。与当前发展势头强劲的动力电池式电动汽车形成互补关系[31]。

3.2 氢燃料电池的制约因素及未来发展方向

为提高氢燃料电池的效率,通常会选用贵金属Pt作为催化剂[32-33]。Pt催化剂在反应过程中,尤其是用于动力提供的燃料电池设备,如燃料电池汽车(FCV)、家用储能燃料电池的工作过程中,气温、湿度和空气清洁度等并非恒定,要在各种环境条件下使用,加之负荷在短暂的时间内出现激烈反复波动,会使铂催化剂颗粒变大,催化剂有效表面积显著减小,催化剂出现劣化。在FCV起步时,空气极的电位会快速上升到1.5 V,导致碳载体发生腐蚀,损坏催化剂的空孔结构,并附着在铂催化剂表面,造成催化剂中毒失效[34-35]。另外,空气中的杂质等也会使催化剂中毒失效。

非Pt族催化剂性能近年来虽大有改观,但仍然存在很多问题与不足,如合成困难,催化活性较低,稳定性差等,尚无法取代Pt催化剂,其性能亦未达到可以用于动力电池[36]。但近年来Pt族金属在燃料电池系统上的用量有所降低,目前平均水平为100 g/车,先进水平已降至30 g/车[37]。在众多的催化剂替代中,非贵金属催化剂和非金属催化剂完全摆脱了对贵金属的依赖[38],包含或不包含过渡金属的氮掺杂碳基催化剂所表现出的催化活性使替代Pt族金属催化剂成为可能。但目前非贵金属/非金属催化剂的催化效率、催化剂稳定性尚不能达到Pt族催化剂的性能,但该领域是未来非Pt氧还原催化剂研究发展的主要方向[39]。未来研究人员将在将提升燃料电池组的功率密度、提高耐久性、采用低成本的催化剂材料这三个方面进行努力,以期使车用燃料电池系统的耐久性和成本达到商业化目标,实现更优秀的性能。

4 结 论

根据前文分析及不同制氢工艺的成本核算,笔者得出以下结论。

1)当前,煤制氢技术是最经济的大规模制取氢气的工艺,此优势在煤炭价格下跌的时候更为明显。

2)电解水制氢应使用可再生能源,如太阳能、风能等。

3)煤制氢的产品附加值远高于直接销售煤炭,应鼓励煤炭企业重视煤炭制氢技术及工艺的发展,促进煤炭行业的转型及升级。

4)生物质超临界水气化(SCWG)制氢将是煤制氢技术的突破口,煤炭将在相当长时期内依旧是制氢的主流。

5)燃料电池储能是智能电网的重要组成部分,燃料电池的普及将快速带动制氢产业的发展。

[1] 许海东. 许海东:2025年中国电动汽车保有量或达300万辆. [EB/OL].[2014-10-29] http://news.bjx.com.cn/html/20141029/559075.shtml.

[2] 朱华,卢文斌.新能源电动汽车充电站发展趋势探讨[J]. 计量与测试技术, 2016,43 (3): 9-11.

[3] 赵秀霞, 新能源汽车的发展现状与对策[J]. 能源研究与信息, 2014,30 (1): 12-17.

[4] 王功礼, 电动汽车发展前景及其对成品油市场的影响——基于BYD e6和BYD秦两款电动汽车的驾驶体验[J]. 国际石油经济, 2016(12): 22-27.

[5] 李翔. 中日新能源汽车产业发展战略比较研究[D]. 上海:上海师范大学,2012.

[6] 姚雅静. 中美新能源汽车产业发展战略比较研究[D]. 太原:山西财经大学,2015.

[7] 方晓龙. 日本新能源汽车产业发展战略分析[D]. 长春:吉林大学,2014.

[8] 多田智之. 燃料電池用電極触媒に関する研究:触媒の耐久性調査と白金ルテニウム触媒の検討[D]. 横浜:横浜国立大学,2011.

[9] 郑岚,陈开勋, 超(近)临界水的研究和应用现状[J]. 石油化工, 2012(6): 621-629.

[10] CRISALLE, O.D., 韩闯, 吴莉莉, 等.质子交换膜燃料电池建模与控制研究进展[J]. 郑州大学学报:工学版, 2015(06): 1.[11] 赵岩, 煤制氢气——当今全加氢型炼油厂的发展方向[J]. 炼油技术与工程, 2012(4): 11-14.

[12] Kogan, A., Direct solar thermal splitting of water and on-site separation of the products-II. Experimental feasibility study[J]. International Journal of Hydrogen Energy, 1998,23(2): 89-98.

[13] 王宝辉, 吴红军, 刘淑芝, 等.太阳能分解水制氢技术研究进展[J]. 化工进展, 2006,25(7): 733-738.

[14] 周俊琛, 周权, 李建保, 等.复合半导体光电解水制氢研究进展[J]. 硅酸盐学报, 2017, 45(1): 96-105.

[15] Vostrikov, A.A., S.A. Psarov, D.Y. Dubov, et al., Coal gasification with water under supercritical conditions[J]. Solid Fuel Chemistry, 2007, 41(4): 216-224.

[16] 禹汭宏. 两种新型制氢方法的对比研究[D]. 西安:西安建筑科技大学,2013.

[17] 罗威, 廖传华, 陈海军,等 . 生物质超临界水气化制氢技术的研究进展[J]. 天然气化工:C1化学与化工, 2016(1): 84-90.

[18] 杨宇. 基于汽车产业的新能源多层次发展研究[D]. 北京:中国地质大学(北京),2011.

[19] 金涌, 胡永琪, 胡山鹰,等.煤炭热力学高效和化学高价值利用新工艺[J]. 化工学报, 2014 (2): 381-389.

[20] 李秀平,李博.日本火电机组热效率高的原因分析[J]. 能源技术经济, 2011(11): 65-69.

[21] LIN, S., M. HARADA, Y. SUZUKI, et al., Process analysis for hydrogen production by reaction integrated novel gasification (HyPr-RING)[J]. Energy Conversion and Management, 2005, 46(6): 869-880.

[22] MATSUMURA, Y., S. HARA, K. KAMINAKA, et al., Gasification Rate of Various Biomass Feedstocks in Supercritical Water[J]. Journal of the Japan Petroleum Institute, 2013,56(1): 1-10.

[23] 肖云汉,张士杰. 煤炭多联产技术和氢能技术[J]. 华北电力大学学报:自然科学版, 2004, 31(6): 5-9.

[24] 倪维斗,李政, 以煤气化为核心的多联产能源系统——资源/能源/环境整体优化与可持续发展[J]. 煤化工, 2003(1): 3-10.

[25] 中国市场调研在线. 中国氢气市场发展趋势研究报告(资深版)[R]. 2012.

[26] 张文亮, 刘壮志, 王明俊, 等. 智能电网的研究进展及发展趋势[J]. 电网技术, 2009,33(13): 1-11.

[27] 陈树勇, 宋书芳, 李兰欣,等. 智能电网技术综述[J]. 电网技术, 2009,33(8): 1-7.

[28] Rifkin, J., The third industrial revolution: how lateral power is transforming energy, the economy, and the world[R]. MacMillan,2011.

[29] Contributors, W. 能量密度. [EB/OL].[2017-05-05].(2017-05-05). 44245042:[https://zh.wikipedia.org/w/index.php?title=%E8%83%BD%E9%87%8F%E5%AF%86%E5%BA%A6&oldid=44245042.

[30] 杨宇,肖荣阁. 燃料电池汽车产业的新能源发展战略研究[J]. 资源与产业, 2010(2): 16-20.

[31] 辛妍, 电动汽车发展趋势[J]. 新经济导刊, 2016(3): 30-33.

[32] 王诚, 王树博, 张剑波, 等., 车用质子交换膜燃料电池材料部件[J]. 化学进展, 2015(S1):310-320.

[33] 刘志祥, 钱伟, 郭建伟, 等.质子交换膜燃料电池材料[J]. 化学进展, 2011(S1): 487-500.

[34] 菅原生豊, 在原一樹, 田中裕行, 等.自動車用燃料電池触媒の要件と回転電極による評価, in 自動車技術会(春季)[R]. 2014.

[35] 侯中军, 俞红梅, 衣宝廉, et al., 质子交换膜燃料电池阳极抗 CO 催化剂的研究进展[J]. 电化学, 2000,6(4): 379-387.

[36] 张洁, 唐水花, 廖龙渝, 等.低温燃料电池非铂催化剂研究进展[J]. 催化学报, 2013(6): 1051-1065.

[37] 李建秋, 方川, 徐梁飞. 燃料电池汽车研究现状及发展[J]. 汽车安全与节能学报, 2014(1): 17-29.

[38] Zhang, J., T. Shuihua, L. Longyu, et al., Progress in non-platinum catalysts with applications in low temperature fuel cells[J]. Chinese Journal of Catalysis, 2013, 34(6): 1051-1065.

[39] 聂瑶, 丁炜,魏子栋. 质子交换膜燃料电池非铂电催化剂研究进展[J]. 化工学报, 2015(9): 3305-3318.

The prospect of coal to hydrogen industry and the path selection of new energy development of China

CHEN Zizhan1,2,3,ZHAO Ting1,2,3,LIU Chao1,2,3,ZHOU Fengying1,2,3

(1.Research Center for Global Mineral Resources,Chinese Academy of Geological Sciences,Beijing 100037,China;2.Institute of Mineral Resources,Chinese Academy of Geological Sciences,Beijing 100037,China;3.MLR Key Laboratory of Metallogeny and Mineral Assessment,Beijing 100037,China)

This article analyzed the cost of mainstream hydrogen preparation technology first.Based on China's energy structure in the majority of coal,the characteristics of hydrogen preparation and different materials cost difference,pointed out that China should give preference to the preparation of coal to hydrogen.Besides,the energy density of the hydrogen fuel cell is greater than the lithium battery in electric cars.Hydrogen is an environmentally friendly energy that the reaction products from fuel cell is only water,also there is no pollution problem as lithium battery in life cycle end.The establishment of hydrogen society is a good opportunity to promote the transformation of China’s coal industry.

coal to hydrogen;SCW hydrogen;fuel cell;hydrogen society

2017-03-28 责任编辑:宋菲

地质矿产调查评价项目“全国特种煤资源综合评价与信息系统建设”资助(编号:DD20160189);地质矿产调查评价项目“能源安全综合研究与动态跟踪评价”资助(编号:DD20160084)

陈子瞻(1985-),男,广西南宁人,助理研究员,主要从事特种煤和矿产资源信息战略研究工作,E-mail:chenzizhan@cags.ac.cn。

周凤英(1964-),女,汉族,副研究员,主要从事矿产资源信息战略研究工作,E-mail:fying64@qq.com。

F407.21

A

1004-4051(2017)07-0035-06