整合矿井沿空巷道围岩破坏机制及支护优化

2017-08-01郜明明

郜明明

(中国矿业大学(北京)资源与安全工程学院,北京 100083)

整合矿井沿空巷道围岩破坏机制及支护优化

郜明明

(中国矿业大学(北京)资源与安全工程学院,北京 100083)

针对整合矿井巷道掘进揭露采空区时煤柱宽度变小所导致的巷道持续变形、原有支护失效的围岩控制难题,分析了不同宽度煤柱条件下沿空巷道的顶板结构及应力场分布状态,得出支承压力峰值位置随煤柱宽度的变化规律,巷道原有支护失效的主要原因为围岩的应力环境差及支护强度低。通过数值软件模拟了不同巷道断面的围岩应力分布状态,提出采用U型钢可伸缩拱形支架进行原有矩形巷道断面的优化,并结合水泥背板及充填缓冲材料构建巷道空间。近两年的监测结果表明,错车硐室2表面位移值为0,巷道喷浆完好,未发生开裂剥落等破坏现象,表明采用U型钢可伸缩拱形支架进行揭露采空区段巷道的支护优化是合理可行的,为类似地质条件下的巷道支护提供了技术借鉴。

整合矿井;沿空巷道;破坏机制;U型钢可伸缩拱形支架;支护优化

整合矿井由内部常常存在大量小煤矿乱采乱掘遗留的采空区及采空巷道,矿井重建过程中掘进巷道时极易揭露此类采空区域导致围岩应力及地质环境的变化,给巷道带来一系列的支护难题[1-5]。大通煤矿为整合矿井,副井井筒为原民采煤矿副井井筒刷扩而成,而原有小煤矿技术装备落后,采掘无规划,其开采活动多集中在井底区域,使得副井井底保护煤柱被采空区环绕,成为煤柱应力集中区。大通煤矿错车硐室及材料运输大巷需穿过此区域与301首采区连通形成完整的辅助运输系统,为避免巷道掘进揭露采空区,设计中将错车硐室布置于石岩河煤矿留设的井底保护煤柱中,巷道为沿空掘进,但巷道使用过程中保护煤柱宽度持续减小,导致巷道发生持续变形,部分区段原有支护崩塌,喷浆剥落,支护系统失效。本文基于沿空巷道上覆岩层应力分布特征分析,得出巷道的破坏机理,并提出采用U型钢可伸缩拱形支架对错车硐室巷道进行断面优化及强化支护,有效解决了错车硐室巷道的支护难题。

1 工程概况

1.1 生产地质条件

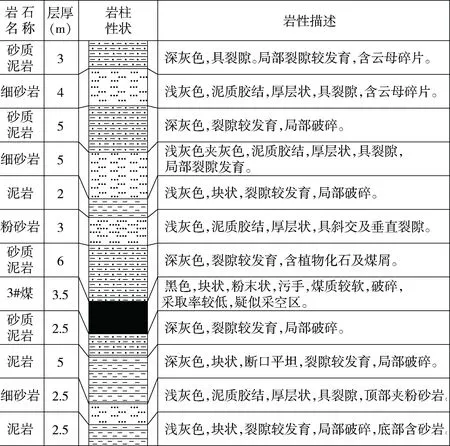

大通煤业位于山西省高平市东北约12.7 km,属资源整合矿井,由区内四座小煤矿兼并重组而成,矿井主采3#、9#、15#煤层,现处于井田开拓阶段。3#煤层平均埋深150 m左右,煤层倾角4~8°,为近水平煤层。试验巷道为错车硐室2,巷道设计断面尺寸为5 m×3.5 m(宽×高),顶板为6 m厚的砂质泥岩,底板为泥岩砂质泥岩,区域煤层平均厚度为3.5 m,巷道顶底板煤岩层柱状图如图1所示。

错车硐室2位于副井井底的保护煤柱中,沿巷道掘进方向左侧为井底保护煤柱,右侧为巷道保护煤柱,巷道保护煤柱设计宽度不小于15 m,巷道及采空区位置分布关系如图2所示。

图1 顶底板煤岩层柱状图

图2 试验巷道平面布置图

1.2 原有支护方案

错车硐室2采用顶板锚杆、索配合两侧料石砌墙进行巷道支护。顶板锚杆为Φ20 mm×2 400 mm的左旋无纵筋螺纹钢锚杆,间排距为760 mm×800 mm,锚索为Φ15.24 mm×6 300 mm的钢绞线,间排距为1 300 mm×1 600 mm,锚杆索支护覆盖整个巷道掘进断面顶板范围。巷帮料石砌墙为梯形布置,下底宽800 mm,上底宽500 mm,砌墙基础深度为600 mm,其原有支护如图3所示。

1.3 巷道变形破坏特征

图3 错车硐室2原有支护方案

图4 巷道掘进揭露采空区

由于原有矿井生产地质资料的误差,错车硐室2在按设计的掘进过程中,巷道靠近采空区一侧煤柱宽度发生改变,煤柱宽度持续减小,导致最终揭露采空区(图4)。由图4可知,穿采空区及采空巷道段错车硐室2出现表面喷浆剥落,原有料石砌墙崩毁等破坏现象,且破坏多发于巷道的井底煤柱帮,影响矿井的整合进度及生产安全,错车硐室2的破坏情况见图5。

图5 错车硐室2砌墙破坏情况

2 错车硐室2破坏机理分析

根据副井井底的勘探资料,错车硐室2处于副井井底多采空区围绕的应力集中大煤柱中,在周围多采空区及采空巷道的应力叠加作用下,巷道所处的应力环境极为复杂,并且巷道围岩长期处于应力集中状态,在开采扰动影响下,岩体的强度及完整程度均发生不同程度的降低,巷道围岩的力学性质差。

对于不同区段错车硐室2巷道,顶板结构及应力场分布随煤柱宽度的减小发生改变,根据原矿井遗留采空区的工作面开采参数,工作面侧向煤体的塑性区宽度用式(1)计算[6]。

(1)

式中:M为煤层厚度,m;λ为侧压系数;φ为内摩擦角,°;C为黏聚力,MPa;H为煤层埋深,m;k为开采引起的应力集中系数。

将遗留采空区开采地质参数M=3.5 m,λ=1.2,φ=25°,C=1.2 MPa,H=150 m,k=1.8,代入式(1)求解可得:x0=5.5 m,即工作面侧向煤体的塑性区及基本顶断裂线位于采空区煤壁内部5.5 m。

图6 不同区段错车硐室2顶板应力场分布示意图

因此,不同宽度煤柱的顶板结构及应力场分布如图6所示。在未揭露采空巷道段,如图6(a)所示,煤柱宽度等于设计煤柱宽度,由支承压力的分布规律可知,应力场峰值位于煤柱上方,巷道处于低应力区范围,巷道受采动影响程度低,围岩较为完整,巷道自身稳定性强,支护条件较好。随着巷道掘进,煤柱宽度逐渐缩小,如图6(b)所示,基本顶断裂线与煤柱的相对位置反生变化,支承压力峰值点与巷道煤柱帮的距离逐渐减小,巷道煤柱帮承受的支承压力值逐渐增加,当煤柱宽度减小至5.5 m以下,支承压力峰值位于巷道上方,围岩所处的应力环境差,巷道的支护相对困难。巷道揭露采空区段,煤柱宽度减小为零,巷道为完全沿空状态,如图6(c),基本顶断裂线位于巷道井底煤柱帮侧,井底煤柱帮承受较高的支承压力作用,巷道受采动影响大,围岩的完整程度低,此段巷道受破坏程度高。

由于基本顶断裂岩块的回转下沉运动的必然性及不可逆性,巷道采空帮砌墙作为基本顶载荷支点,承受顶板的回转载荷作用,基本顶回转载荷的大小与砌墙强度之间的关系决定着巷道支护稳定与否。

根据式(2)可以计算采场顶板载荷[7],将各岩层参数代入可得式(3)。因此,巷道顶板承受载荷为5 m细砂岩之下岩层重量之和,为q=0.125 MPa。

(2)

(3)

弧形三角块B的侧向长度表达为式(4)[8]。

(4)

据此将巷道两侧砌墙视为铰支座处理,建立错车硐室2完全沿空时的顶板稳定性力学模型,如图7所示。

M0-顶板残余弯矩;M1-顶板悬臂段产生的附加弯矩;F1、F2-b、c支座提供的支撑力;F3-基本顶在砌墙外边界处承受的剪力,为悬臂段自重及其上覆载荷之和;p-夹持段基本顶受煤壁的支撑力,取煤体的残余抗压强度;l1-基本顶夹持段长度;l2-错车硐室2巷道宽度;l3-基本顶悬臂段长度;h-顶板厚度

图7 错车硐室2顶板稳定性力学模型

对基本顶ac段建立力学平衡方程,见式(5)~(6)。

(5)

(6)

根据错车硐室2掘进的地质参数:l1=0.5 m,l2=5 m,l3=4.2 m,M0=1.5 MN·m,M1=1.1025 MN·m,q=0.125 MPa,p=1 MPa,由此可得:F1=70 kN,F2=640 kN。

错车硐室2顶板不稳定岩层载荷基本全部由巷道两帮砌墙所承担,由于悬臂顶板产生的附加弯矩及剪力作用,巷道两帮砌墙受力呈现出明显的不对称性,靠近采空帮砌墙承受较高载荷,应力集中程度较大,仅靠料石砌墙难以对巷道起到有效的稳定性控制作用。

3 错车硐室2稳定性控制对策

3.1 巷道稳定性的影响因素分析

通过对工程地质条件、巷道围岩和支护结构的综合分析,得出影响错车硐室2稳定性的主要因素。

1)应力环境差,围岩强度低。错车硐室2布置于副井井底区域,而副井井底大煤柱处于长时间的高应力集中状态,受压煤岩体表现出一定的流变性,其力学性质产生不同程度的弱化,巷道围岩强度低。

2)地质条件复杂。错车硐室2处于井底采空区域,受周边大量采空区及受采空巷道的影响大,且巷道的掘进过程中穿过多条采空巷道并在部分区段揭露采空区导致巷道处于沿空状态,煤柱宽度的减小使得巷道稳定性降低,支护较为困难。

3)支护形式不合理。错车硐室2采用顶板锚杆、索结合两帮料石砌墙进行支护,根据顶板断裂线位置与煤壁的相互关系,当巷道揭露采空区,即完全沿空时,顶板的压力全部由两帮料石砌墙所承担,两帮尤其采空区侧砌墙承受较高载荷,在顶板压力及悬臂段的附加弯矩作用下处于应力集中状态,而料石强度较低,极易发生崩坏现象。此外,砌墙为刚性支护,可缩性差,难以适应顶板回转运动过程中纵向位移,无法对巷道进行有效支护。

3.2 沿空巷道稳定性控制对策

根据大通煤矿错车硐室2巷道的变形破坏机制及稳定性影响因素分析,提出了采用可伸缩高强U型钢半圆拱支架进行错车硐室2巷道的强化支护。

U型钢强化支护结构由U型钢支架、壁后充填材料及架间连杆组成。U型钢具有较高的初撑力及支护强度,能够适应巷道围岩所处的复杂应力及地质环境,半圆拱U型钢支架由三段构成,各部件间采用卡拦连接,在顶板垂直载荷作用下,各分段间发生相互滑移能够产生一定的下缩量,以适应顶板的下沉运动,有效缓解围岩的应力集中,同时亦可为顶板提供可靠的支护阻力[9-10]。

巷道支护结构的损坏主要为两侧应力分布不对称造成的应力集中所导致,采用U型钢支架并进行壁后充填能够增强支架的接顶性,以提供给沿巷道切向连续的支护阻力,减弱采空区侧砌墙的应力集中,与原有支护形成共同作用的整体巷道围岩控制系统。

此外,U型钢拱形可伸缩支架的极限承载能力随支架所受载荷的不同而发生变化。受均布载荷时,支架的承载能力最高,顶压大侧压小次之,侧压大顶压小,一侧压力大按顺序逐渐减小,一侧肩压大时支架的承载能力最低[11-12]。因此,壁后充填还能够避免U型钢支架的受力不均匀导致承载能力的降低,增强支护系统的让压能力,避免U型钢出现未让先垮的破坏。在每组U型钢支架的顶部及肩部采用连杆进行连接,增强单组支架的稳定性,避免支架承受沿巷道轴向的载荷导致支架连锁倾倒事故的发生。

4 工程实践

4.1 巷道支护优化方案与参数

大通煤业错车硐室2在原有的顶板锚杆、索两帮料石砌墙的基础上增设U型钢支架用以构建巷道拱形断面并对巷道进行支护强化,并采用“沿砌墙边缘开挖棚腿沟槽→假设U型钢支架→铺设水泥背板→壁厚充填缓冲材料→巷内喷浆”的施工工序进行现场实践,从而形成错车硐室揭露采空区段的U型钢强化支护技术,如图8所示。

支护优化选用型号为29U的U型钢,支架间距为1 000 mm,拱顶与拱肩的连接长度为400 mm,棚腿采用穿鞋处理,选用钢垫板尺寸为200 mm×200 mm×20 mm,顶部采用尺寸为1 000 mm×1 500 mm×80 mm的水泥背板进行密背,并在背板后接顶充填缓冲材料。此外,每两组支架采用7根连杆连接以增强其稳定性,其中,两侧棚腿各两根,拱顶一根,两侧拱肩各一根,连杆采用Φ16 mm的圆钢制成,支护完成后对巷道内部喷射混凝土与U型钢齐平隔绝巷道与采空区,支护优化后照片如图9所示。

图8 错车硐室2支护优化方案

图9 支护优化后的巷道照片

4.2 矿压观测及支护优化效果分析

为检验错车硐室2支护优化后的效果,分别对巷道表面位移及完整程度进行监测,以确定该支护技术的可靠性。初始监测间隔时间为每天一次,一个月后改为两天一次。为期两年的监测结果表明,错车硐室2的巷道表面位移值为零,U型钢支架两侧棚腿间距未发生变化且保持竖直状态,巷道表面喷浆完整、未出现开裂剥落等现象。这表明U型钢可伸缩支架优化支护技术有效解决了揭露采空巷道及采空区段错车硐室2的围岩控制难题。

5 结 论

1)错车硐室2巷道顶板支承压力场分布随煤柱宽度的减小发生改变。随煤柱宽度的减小,支承压力峰值点由巷道保护煤柱帮逐渐向井底煤柱帮转移,当煤柱宽度为5.5 m时,支承压力峰值点位于巷道上方。因此,巷道围岩的应力环境恶化及砌墙支护强度低是错车硐室2围岩变形及支护系统失效的主要原因。

2)建立了错车硐室2完全沿空段的基本顶力学分析模型,得到维持断裂基本顶岩块B悬臂状态时,两帮砌墙受力分别为640 kN、70 kN。

3)U型钢可伸缩支架支护系统包含29U型钢、拱肩连接构件、水泥背板、架间连杆及壁后充填缓冲材料,能够在实现支架受力均匀维持其支撑强度的同时构建巷道空间。监测结果表明,U型钢可伸缩支架能够对揭露采空区段错车硐室2提供有效支护,并为相似条件下的巷道支护提供技术借鉴。

[1] 张耀平,曹平,袁海平,等.复杂采空区稳定性数值模拟分析[J].采矿与安全工程学报,2010,27(2):233-238.

[2] 刘长友,杨敬轩,于斌,等.多采空区下坚硬厚层破断顶板群结构的失稳规律[J].煤炭学报,2014,39(3):395-403.

[3] 王树仁,贾会会,武崇福.动荷载作用下采空区顶板安全厚度确定方法及其工程应用[J].煤炭学报,2010,35(8):1263-1268.

[4] 成云海,姜福兴,庞继禄.特厚煤层综放开采采空区侧向矿压特征及应用[J].煤炭学报,2012,37(7):1088-1093.

[5] 李苏龙,侯玮,李新明,等.整合矿井采空区内掘进巷道围岩加固支护技术[J].煤炭科学技术,2012,40(11):38-41,44.

[6] 柏建彪,王卫军,侯朝炯,等.综放沿空掘巷围岩控制机理及支护技术研究[J].煤炭学报,2000,25(5):478-481.

[7] 钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010.

[8] 王君,巩思园,周绍华.综放面端头顶板弧三角形悬板结构分析[J].中国煤炭,2012,38(4):36-40.

[9] 王其洲,谢文兵,荆升国,等.动压影响巷道U型钢支架-锚索协同支护机理及其承载规律[J].煤炭学报,2015,40(2):301-307.

[11] 马振乾,姜耀东,李彦伟,等.极软煤层巷道钻孔卸压与U型钢协同控制[J].煤炭学报,2015,40(10):2279-2286.

[10] 陈炎光,陆士良.中国煤矿巷道围岩控制[M].徐州:中国矿业大学出版社,1994.

[12] 任飞.不同载荷作用下U型钢支护的破坏机理分析[D].淮南:安徽理工大学,2013.

Failure mechanism of roadway surrounding rock in integration mine and its support optimization

GAO Mingming

(Faculty of Resource & Safety Engineering,China University of Mining & Technology(Beijing),Beijing 100083,China)

Aiming at the surrounding rock control problems such as continuous deformation of roadway and failure of original support cause by the width decrease of coal pillar when expose the gob during roadway driving in integration mine,the roof structure and the distribution of stress field of the gob side entry with different width coal pillar were analyzed,and the variation of the position of the peak abutment pressure with the width of coal pillar were understood.The main reason for the failure of the original supporting of roadway is that the stress environment of surrounding rock is poor and the supporting strength is low.Furthermore,the stress distribution of surrounding rock in different roadway sections was analyzed through numerical simulation,and the U type steel telescopic arch support was proposed to optimize the section of the original rectangular tunnel.The roadway space was constructed combined with cement backboard and filling cushion material.The monitoring results show that in recent two years the surface displacement value is 0,and the roadway shotcrete stay intact.The monitoring results shows that it is reasonable and feasible to use the U type steel telescopic arch support for the optimization of roadway support during exposed gob section,which provides technical reference for tunnel support under similar geological conditions.

integration mine;gob-side entry;failure mechanism;U type steel telescopic arch support;support optimization

2017-03-10 责任编辑:刘艳敏

国家自然科学基金项目资助(编号:51234005,51504259);中央高校基本科研业务费专项资金项目资助(编号:2010QZ06)

郜明明(1992-),男,安徽淮北人,硕士研究生,主要从事矿山压力及控制方面的研究,E-mail:g1054605798@163.com。

TD353

A

1004-4051(2017)07-0105-06