无动力除尘系统改造效果评价

2017-08-01张元新

张元新

(内蒙古荣信化工有限公司,内蒙古 鄂尔多斯 014300)

无动力除尘系统改造效果评价

张元新

(内蒙古荣信化工有限公司,内蒙古 鄂尔多斯 014300)

本文针对当前的煤输送系统的除尘系统存在的问题和现状作了简要介绍,并对这些问题产生的原因进行了相应的分析,从导料槽密封性、落煤管、落煤位置、导料槽处的压力平衡和二次扬尘五个方面提出了改善措施。

除尘系统;问题;改造

1 项目提出的背景

1.1 运行现状

目前煤输送系统共有 6个转运站,共有 21条带式输送机,大部 分 带 宽 为 1.4米,带速 2.5m/s, 运 量 为1050t/h。各皮带机的转载点均采用袋式除尘系统控制粉尘浓度。

1.2 目前存在的问题

系统经过1年多的运行,发现存在以下问题。

(1)虽然袋式除尘系统除尘效果较好,但运行成本相对较高,运转部件较多,导致设备故障率较高,电耗较高。

(2)粉尘二次污染严重。导料槽上的落煤管落差较大,导致落料点处的煤料冲击力较大,携带很大的诱导风量,使粉尘来不及被处理就冲出导料槽。除尘器收集下来的煤尘在运输、储存过程中容易造成二次扬尘,严重污染周边环境。

(3)导料槽密封不严。系统运行中,普通挡煤胶皮因为与煤的直接接触而造成严重磨损,从而失去密封作用,导致其与皮带的接触处容易形成漏粉、漏煤通道,煤粉通过这些通道而洒落,导致清扫工作量和煤料损失的增加。

(4)挡煤胶皮更换频繁。也正是由于挡煤胶皮与煤直接接触,使之与皮带间经常夹杂有煤粒,使挡煤胶皮的磨损加快而导致导料槽密封不严,因此需要经常更换挡煤胶皮。

2 分析及解决措施

针对系统存在的以上问题,综合考虑输煤系统皮带机运行工况、检修维护工作量、转运点粉尘浓度、改造工程造价、节能降耗、环境保护要求等因素,根据现场实际勘察了解,经过认真研究,决定采用全封闭滑板式自降尘装置来代替现有的导料槽(及除尘装置),以解决粉尘污染等问题。

2.1 改造内容

为解决皮带输送机目前存在的严重的粉尘污染问题,对落料点原有导料槽改造为全封闭滑板式自降尘装置。

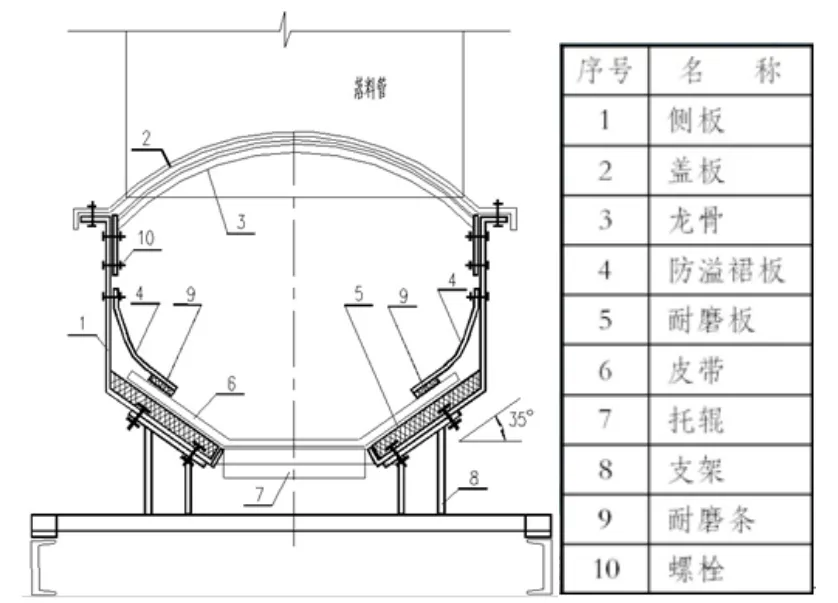

提高导料槽的密封性。将原导料槽改造为全封闭滑板式自降尘装置,具体改造措施如下:将原导料槽的侧托辊去掉,只保留水平托辊,并改为耐磨滑板来支撑皮带,加装钢结构侧板和上盖形成封闭箱体,从而把原导料槽改造为封闭的输送通道。全封闭滑板式导料槽的设计要求如下:每节导料槽的长度为 1.2m;其侧板和盖板均采用 Q235钢板材质,厚度分别为 6mm和 4mm;滑板采用聚乙烯超高分子量 400万单位以上的耐磨板制作,厚度为 20mm,板之间用螺栓进行连接。

(1)为了阻止诱导风量和鼓风量从导料槽出口溢出,在全封闭滑板式导料槽出口方向增设多道挡尘帘。挡尘帘的设计要求如下:挡尘帘为可升降式,可以有效阻挡粉尘,但是不影响煤料的输送,还要保证其升降灵活,且便于安装和更换;挡尘帘的材料为耐磨、阻燃、抗老化、柔软韧性好、使用寿命长的聚氨酯合成胶料,且在温度较低的环境下也不会出现变硬和开裂现象;每组挡尘帘不少于 6层,每条直径为 5~ 6mm,并可根据导料槽的高度和宽度调整其尺寸。

(2)全封闭滑板式导料槽侧面设有防溢裙板,以防止诱导风量和鼓风量从导料槽侧面溢出。防溢裙板的长度与导料槽的总长基本相同,接触摩擦面镶有PE超高分子耐磨滑条,并按要求做成一个整体。防溢裙板安装在裙板支架上,便于检修和更换。

(3)在导料槽尾部设有后封堵装置,阻止粉尘从尾部溢出。

2.2 改造落煤管

为减少落煤管的冲击力,将原有垂直落煤管进行改造,即原有弯头保留并加长,位置上提。将经过弯头的落煤管直接连接到密封导料槽盖板,即避免了煤料直接冲击到皮带上面产生较大正压,又保证了滚筒与落料管之间有足够大的距离,以便皮带进导料槽之前接近导料槽角度。

2.3 调整落煤位置

在全封闭滑板式自降尘装置中加装可调式导流板,导流板与支撑板和上盖板连接。运行中如果落煤位置不合适,便可打开侧板预留的检修孔,通过调整螺栓来调节导流板的导流方向,使落料点处煤料始终落在皮带中心上。

表1

2.4 平衡导料槽内正压

全封闭滑板式自降尘装置中设有压力平衡系统(图1),用以消除因煤料下落产生诱导风量而导致落煤管和导料槽处的压力不均的现象。回流管的位置是由落煤管落差和煤流量确定的,其材料采用厚度为 3mm的Q235钢板卷制而成,直径为 400mm。还应视情况在回流管与导料槽之间加装集流器,且回流管与集流器、集流器与导料槽之间用法兰连接。

2.5 防止干燥煤粉的二次扬尘

在密封导料槽出口的适当位置设置微动力除尘器(图2),以避免干燥的煤料在皮带上水平运动时带动空气造成二次扬尘而污染环境。二次扬尘通过风机产生的负压气流由侧进口或顶进口经管道进入除尘器,在滤筒表面被阻拦下来,随着滤筒表面的粉尘愈积愈多其内外压差也不断增加,当压差达到设定值时,脉冲电磁阀便会自动打开,压缩空气经管道流入反吹清扫系统,沉积在滤筒表面上的粉尘则会在高压气流的作用下脱离滤筒表面而脱落到输送系统中。无需设置专用煤粉回收系统,节省冲洗管路与落地回收场地,还能起到节能减排的环保作用。

图1 全封闭滑板式自降尘装置布置示意图

图2 全封闭滑板式导料槽剖面图

3 资金

3.1 设备、材料表(表1)

3.2 改造方案所需施工费、运输费等;项目改造概算总资金。

(1) 安 装 费。 按 设 备 总 价 的 25%取 费, 为68.60×25%= 17.15万元。

(2)项目改造概算总资金。项目改造资金总额68.60+ 17.15= 85.75万元。

4 效益分析

4.1 社会效益分析

(1)通过论证,我公司分别于 2015年 12月、2016年 11月完成了 4#转运站、3#转运站的无动力除尘装置的安装。投运后,导料槽出口诱导风量和鼓风量基本为零,实测转载点的环境粉尘浓度不大于4mg/m3。完全满足国家标准《GBZ 2.1-2007 工作场所有害因素职业接触限值 第 1部分 化学有害因素》要求。在配合采用皮带机洒水、冲洗等措施后,皮带机转载点周围环境的实测粉尘浓度可降至2mg/m3以下,效果非常好。

(2)系统改造后,煤输送系统所有的煤尘均随皮带系统进入煤仓,可以少产生 25吨 /天的煤尘,减少了煤尘的运输、储存工作量,能够实现煤粉的高效回收利用,避免污染周边环境。

4.2 经济效益分析

由于现阶段除尘器清理下的煤粉采用铲车进行运输,改造后停止了原有气箱袋式除尘器的运行,实现了煤粉回收利用,不再产生运输、储存煤粉的费用,可以节约铲车的使用费用和油料消耗。

(1)按油料消耗 30升 /天,油价 6元 /升计算,可节约油料:

30升 /天 ×6元 /升 ×365天 /年= 6.57万元 /年。

(2) 按 电 费 0.453元 /度, 可 减 少 装 机 容 量297kW,每班运行 6小时计算,可节约电费:

0.453 元 /度 ×297kW×6小 时 ×3班 /天 ×365天 /年= 88.39万元。

(3)改造后,不考虑设备折旧及维护费用,仅电耗及油耗两项即可节约:

6.57 万元 /年 +88.39万元 /年= 94.96万元 /年。

R136

A

1671-0711(2017)07(下)-0086-02