转向架构架焊接生产线平衡研究与仿真分析

2017-07-31李锟孙丽童小英景凤斌

李锟,孙丽,童小英,景凤斌

(1.大连交通大学 机械工程学院,辽宁 大连 116028; 2.中车大连机车车辆有限公司,辽宁 大连 116023)

转向架构架焊接生产线平衡研究与仿真分析

李锟1,孙丽1,童小英1,景凤斌2

(1.大连交通大学 机械工程学院,辽宁 大连 116028; 2.中车大连机车车辆有限公司,辽宁 大连 116023)

以某机车厂转向架构架焊接生产线为例,通过调研该生产线生产现状,分析出影响生产平衡效率、阻碍生产流畅的瓶颈工序.在此基础上,运用生产线平衡相关理论对该企业的构架焊接生产线进行改善,并应用仿真软件.em-plant.对改善前后方案进行对比分析,验证改善后方案提高了生产线平衡率,达到该厂的产能需求,效果明显.

构架;生产线平衡;仿真;em-plant

0 引言

随着铁路大提速的跨越式发展和国家城市轨道交通规划的出台,铁路机车行业也得到了迅速发展.为满足不断增加的市场需求,同时提高机车行业的国际国内市场竞争能力,在机车关键部件的加工制造过程中,需要不断降低成本、减低消耗、提高效率、保证质量[1].

转向架作为机车的走行部分起着至关重要的作用,它不仅要承受、传递各作用力及载荷,而且它的形状、结构和尺寸大小都应该满足各零、部件的结构、形状及装配要求.故转向架构架焊接生产线的平衡关系到整个工厂的产能输出.

1 生产线平衡计算与评价方法

1.1 生产节拍计算方法

节拍(Cycle Time):节拍是生产线中重要的参数指标之一,是指完成一个产品所需的平均时间,其节拍根据产量来确定,具体计算方法如下:

(1)

式中,有效生产时间=需求周期×运作模式-

计划内停工-计划外停工

(2)

有效生产时间一般考虑的因素如下:

(1)需求周期:即生产需求相对稳定的时间;

(2)运作模式:包括每班的工作时间与每天几班制工作;

(3)计划内停工:包括操作人员的休息时间、机器维护时间、产量变更等必须的生产变更时间;

(4)计划外停工:包括机器故障、质量不达标、岗位变更等因素造成的停工.

1.2 生产线平衡评价方法

生产线平衡完成后,对其改善效果评价是不可缺少的步骤,本文主要从三个方面进行效果评价[2].分别是:P(表示生产线平衡率)、Bd(表示平衡延迟率)和SI(表示生产线平滑性指数).

1.2.1 生产线平衡率P

生产线平衡率P表示整条或部分生产线上全部工序的负荷分配平衡化程度状况,计算公式如下:

(3)

式中,Ti为第i个工作站的标准作业时间;N为整个生产线工序数量;C.T为生产线工序中最大标准作业时间.

1.2.2 平衡延迟率Bd

平衡延迟率Bd,表示产品在生产线上的总空闲时间(平衡延迟时间)与该产品从开始到结束留在生产线总时间比[3].计算公式如下:

(4)

式中,N为工位数;C为理论节拍;t总总工作时间.

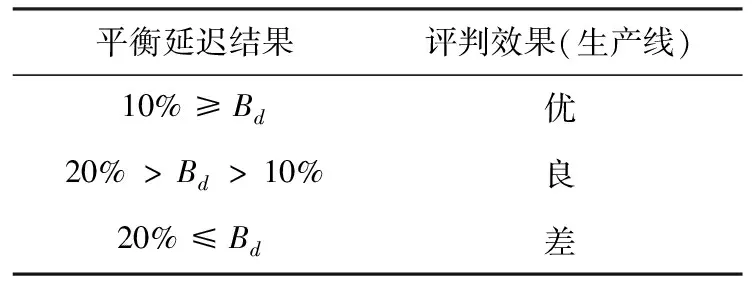

根据生产线平衡延迟率对其生产线平衡的影响,对其生产线效果进行评判,具体评判标准如表1所示:

表1 生产线平衡评判标准

1.2.3 平滑指数SI

平滑指数SI是用来衡量装配生产线中工位之间工作时间离散分布情况.平滑指数值越小,说明生产线各工位间工作时间波动越小,平衡效果越好.计算公式如下:

(5)

式中,SI为平滑指标;C.T为最大工位作业时间;t(i)为实际工序节拍;N为工位数.

2 构架焊接生产线改善

2.1 焊接线生产现状

根据工厂实际情况,满足500台/年的产能需求,全年的工作时间为251天,生产采取1班/天工作制,每班工作时间为8 h.

根据以上条件确定有效生产时间和生产节拍所需要的因素如下:

需求周期:1年(251天);

运作模式:1班/天,8 h/班;

计划停工(计划内、外):0.48 h/班;

顾客需求:500台(即2×500转向架);

由式(2)得有效生产时间:

由式(1)可得转向架构架焊接线生产节拍:

生产节拍=1 887.52/1 000=1.9h

针对转向架构架焊接生产线作业特性,采用秒表测时法对每个工序进行10次测量,记录从开始到结束之间所需时间,计算得到转向架构架焊接生产线各工序所需的平均作业时间,选取评定系数为1,宽放率采用企业内部标准定义1.1,计算得到各工序标准工时,具体见表2.

表2 原始工序标准时间

根据表2中数据,得到焊接生产线平衡率:

2.2 仿真分析

2.2.1 建立仿真模型

根据工序流程,建立原始生产方案仿真模型[4],如图1.

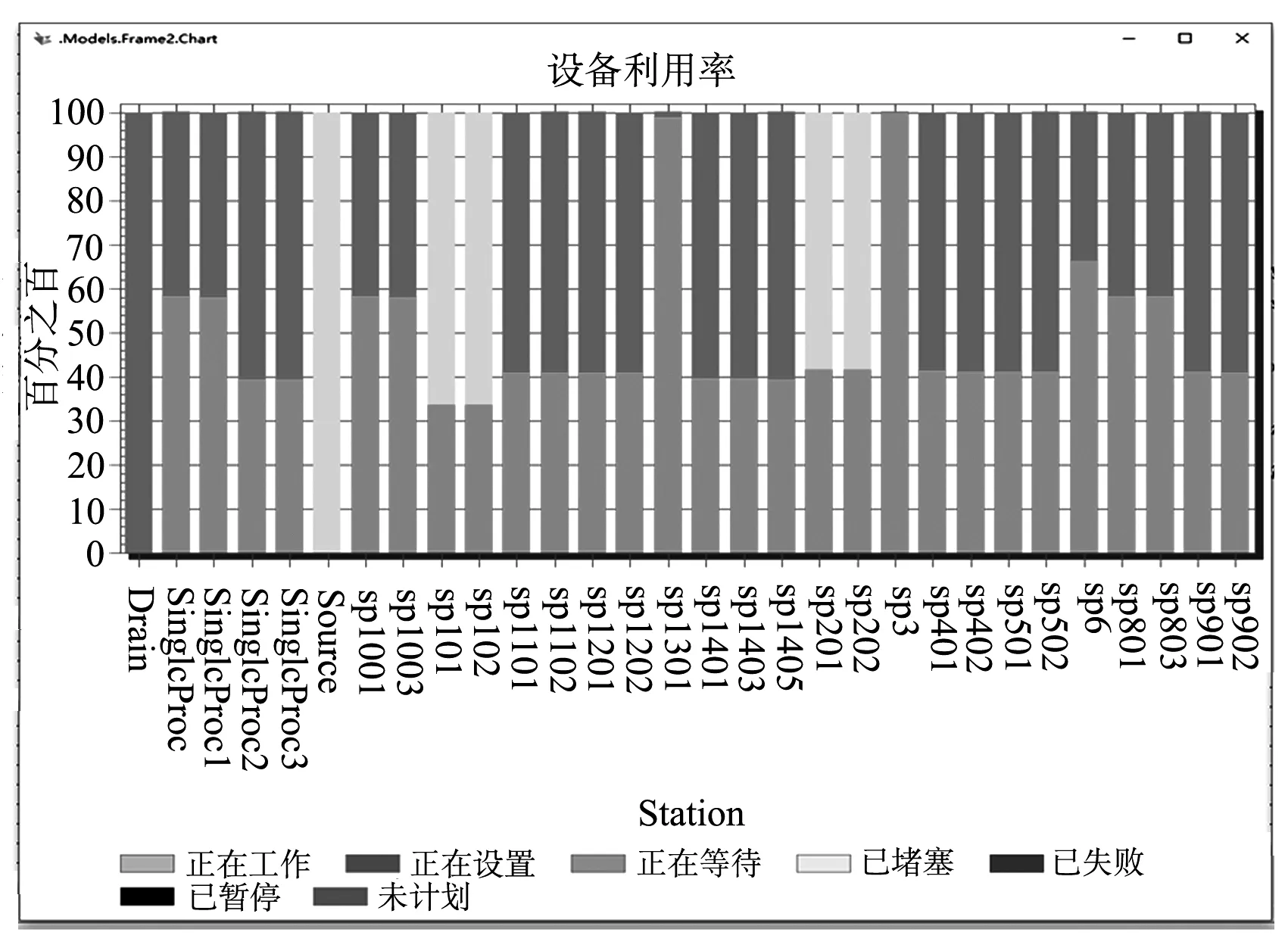

运行em-plant软件,通过对焊接生产线每天一班制生产情况进行仿真,并设定工作时间为一年(251天),统计出原始方案的年产量,同时还可以得到原始方案设备利用率如图2、图3所示.

图2 原始方案产能信息

图3 原始方案设备利用率

2.2.2 仿真结果分析

通过图中可以看出,原始方案的年产量为338(676/2)台,不能满足年产量500台的需求;SP8(时效处理)、SP10(机加工)、SP14(喷涂油漆)设备利用率极高,其他设备利用率很低,说明影响产能输出的瓶颈工序为时效处理、机加工、喷涂油漆,为改善生产线平衡[5],提高产能,把时效处理、机加工、喷涂油漆工序增加工作台位,又根据对现场工人调研,可以把工序6与工序7合并成一道工序.再次建立仿真模型,如图4所示.运行em-plant,同时得到改善方案的年产量与各设备利用率,详细见图5、图6.

图4 改善方案仿真模型

图5 改善方案产能信息

图6 改善方案设备利用率

改善后方案的年产量为565(1 130/2)台,可以满足规划的年产量500台要求.改善后SP8、SP10、SP14设备利用率明显降低,生产线更加趋向平衡,减少了资源浪费,降低了生产成本.

2.3 改善效果评价

改善后转向架构架焊接生产线各工序标准作业时间如表3.

表3 改善后工序标准工间

对比焊接生产线改善前后能够看出,改善后生产线平衡率提高到55.8%,平衡延迟率降低到27.4%,改善后生产线平滑系数也有所减小,降低到46.3%说明方案改善效果明显,既能达到产能需求,又提高了生产平衡率,减小生产成本,增加经济效益

根据表3中各工序标准工时计算可以得到改善后焊接生产线平衡率为:

3 结论

针对某机车厂构架焊接生产线产能不足,生产平衡和生产效率低下的问题,本文运用工业工程基础知识与生产线平衡理论对此生产线进行优化改善,通过对方案的模拟仿真,为改善后方案提供了数据支持,改善效果明显[6].生产线平衡的改善是一个持续的过程,只有不断地在生产实际中发现问题,分析问题,运用生产平衡相关知识解决问题,才能找到相对完善的生产方案,提高机械设备与人员利用率,降低隐性生产成本,增加企业效益,进而推动企业长期有益的发展.

[1]易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2013.

[2]毛银,孙丽,韦江,等.基于IE理论改善装配线平衡问题[J].大连交通大学学报,2013,35(增刊1):107- 110.

[3]吴晓燕.装配生产线平衡研究[D].上海:上海交通大学,2007.

[4]施於人,邓易元.仿真技术教程[M].北京:科学出版社,2009.

[5]石晓萍.基于精益生产的生产线改善研究[D].广州:华南理工大学,2015.

[6]李华.基于em-plant的汽车焊装生产线仿真与优化技术研究[D].成都:西南交通大学,2013.

Balance Research and Simulation Analysis of Welding Production Line of Bogie Frame

LI Kun1,SUN Li1,TONG Xiaoying1,JING Fengbin2

(1.School of Mechanical Engineering,Dalian Jiaotong University,Dalian 116028,China; 2.CRRC Dalian Locomotive & Rolling Stock Co.,Ltd,Dalian 116023,China)

The bogie frame welding production line of Dalian locomotive plant was taken as the research object,and the bottle-neck processes that influence the production efficiency and hinder the smooth production were discovered through the investigation of the situation of the production line.On this basis,the theory of production line balance was used for improving frame welding production line and using simulation software to contrast and analysis the programs before and after.The improvement of production balance ratio was verified and meets the plant’s capacity needs.

bogie;production line balance;simulation;em-plant

1673- 9590(2017)04- 0121- 04

2016- 08- 18

李锟(1989-),男,硕士研究生;孙丽(1972-),女,教授,博士,主要从事机电一体化、工业工程相关的研究E-mail:245803197@qq.com.

A