长大平车车体结构的拓扑优化设计

2017-07-31高月华高健李志刚李晓峰

高月华,高健,李志刚,李晓峰

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028; 2.中车齐齐哈尔车辆有限公司,黑龙江 齐齐哈尔 161002)

长大平车车体结构的拓扑优化设计

高月华1,高健1,李志刚2,李晓峰1

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028; 2.中车齐齐哈尔车辆有限公司,黑龙江 齐齐哈尔 161002)

在对长大平车车体进行静强度和疲劳强度分析的基础上,分析关键部位的位移和应力指标对车体结构板材厚度的灵敏度,并基于灵敏度信息确定主要板材结构的拓扑优化模型,利用优化求解器进行拓扑优化.基于拓扑优化结果,给出车体结构的新设计方案并校核其静强度及疲劳强度.新设计方案在保证车体强度的同时,使车体减重1.3 t,较好地实现了车体轻量化的目的.优化结果为长大平车车体结构的创新设计提供了有价值的参考.

长大平车;疲劳分析;拓扑优化;灵敏度

0 引言

随着我国工业化进程的不断推进,冶金、电力、石化及军事装备等事业飞速发展,越来越多体积庞大、外形复杂的工业产品选择铁路运输.长大货物车由于自身的结构特点,能够满足这些特殊货物的运输要求,长大平车即属于其中的一种.长大平车主要是用于装运高度不是很高而长度很长的型钢和化工反应器[1].受车辆轴重的限制和节约运输成本的考虑,要求在满足强度的同时尽可能降低车辆自重,因此长大平车车体的轻量化就成了一个亟待解决的研究课题.

实现轻量化主要是通过采用现代设计方法和有效手段对车体结构进行优化设计以确定最佳的结构形式[2].借助结构分析和最优化理论、方法相结合的原则,在初定车体结构基础上,以寻求结构质量最小化为目标的结构优化方法成为车辆结构设计的关键技术,这种方法在国内铁路机车车辆行业已得到广泛应用[3].田葆栓和刘会英[4]以180 t凹底平车各部件的板厚为设计变量,采用I-DEAS软件对凹底架进行了尺寸优化研究.宾婵慧[5]以61 t集装箱专用平车车体的质量和一阶弯曲频率为目标函数,以各板材的厚度为设计变量,对车体进行了多目标结构尺寸优化设计.高永芳[6]利用ISIGHT优化平台,对集装箱平车车体截面尺寸和车体形状进行了优化.姚曙光等[7]以轴载40 t的矿石敞车车体承载结构的质量为目标函数,以部件板厚为设计变量,以关键工况载荷下车体结构的应力与挠度为约束条件,进行了车体承载结构的尺寸优化分析.姚皓杰[8]选取煤炭漏斗车车体的关键部件厚度为设计变量,质量最轻为优化目标,对车体进行了尺寸优化,并对车体的枕梁腹板进行拓扑优化研究.本文在对长大平车进行静强度和疲劳强度分析的基础上,利用OptiStruct对其进行了拓扑优化研究.

1 车体静强度分析

1.1 车体结构简介

车体自重37 t,车辆定距17 500 mm,底架地板承载面宽度3 440 mm.车体底架全部采用钢板焊接而成,其结构由中梁、侧梁、枕梁、端梁、大横梁、小横梁及地板等组成,如图1和图2所示.中梁、侧梁为钢板焊接结构的箱型梁,枕梁呈箱形断面,大横梁呈T形断面,端梁呈槽形断面.该车主要结构板材中,厚度大于等于20 mm的,使用牌号为Q345E的材料;厚度在20 mm及以下的,使用牌号为Q450NQR1的材料.

图1 车体结构俯视图

图2 车体结构仰视图

1.2 计算工况及评定标准

对于该长大平车,根据TB/T1335-1996《铁道车辆强度设计及试验鉴定规范》和车体实际的载荷情况,考虑如下四种工况.

工况1:纵向拉伸力(1.78×106N)、垂向总载荷、侧向力和扭转载荷(4×104N·m).

工况2:纵向压缩力(1.92×106N)、垂向总载荷、侧向力和扭转载荷(4×104N·m).

工况3:纵向压缩力(2.5×106N)和垂向静载荷.

工况4:在额定载重110 t的基础上,加上车体自重后,垂向载荷为147 t.

使用Q345E的板材,工况1、2的许用应力为216 MPa,工况3的许用应力为293 MPa.使用Q450NQR1的板材,工况1、2的许用应力为281 MPa,工况3的许用应力为382 MPa.车体挠跨比要求小于等于1/450,可得:

(1)

式中,fz为中梁的中央挠度,L2为车辆定距.

1.3 分析结果

基于给定工况对车体结构进行静强度分析.结构的最大应力值发生在工况2,其值为215 MPa,如图3所示;对于工况4,中梁中央的最大位移为29.4 mm,如图4所示.车体最大应力和中梁中央的最大位移均小于许用值,车体静强度满足设计要求.

图3 工况2下车体结构的von Mises应力云图

图4 工况4车体结构的位移云图

2 车体疲劳寿命分析

采用BS标准并参考美国AAR机务规程中的载荷谱,对该车车体的关键部位进行疲劳强度分析.垂向均布载荷计算参照AAR机务标准中的联运车组重车摇枕心盘载荷谱.纵向拉伸载荷计算参照AAR机务标准中满载90.7 t高边敞车车钩载荷谱.

在BS标准中,损伤比定义为:

(2)

式中,ni、Ni分别表示载荷谱中应力范围为Δσi的循环次数及在该应力范围时导致损坏的循环总次数;Δσ0为评估点的S-N曲线拐点;m为S-N曲线斜率.利用美国AAR机务规程中提供的载荷谱,上式可改写为:

(3)

式中,Pi为事件百分率;N′为载荷谱记录的总循环次数;L′为载荷谱中要求的疲劳寿命;L″为载荷谱记录里程.则车体在分力谱作用下的疲劳寿命Lj为:

(4)

两个或两个以上的分力谱同时作用时的疲劳寿命可以用下式近似求得.

(5)

对于该平车体结构,选取十个危险点作为疲劳评估点,如图5所示.表1给出了车体在垂向和纵向叠加载荷工况作用下的疲劳寿命预测结果.车体各评估点的疲劳累积损伤均小于1,寿命里程均大于AAR标准要求的1百万英里.

图5 车体评估的焊缝位置示意图

表1 垂向均布载荷与纵向载荷叠加作用下车体 疲劳寿命预测结果(寿命里程单位:英里)

3 车体结构拓扑优化

依据静强度分析结果,以关键部位单元的von Mises应力和中梁中央的节点位移作为性能指标(如图6和图7所示),对车体主要板材进行灵敏度分析.根据灵敏度分析结果,本文拓扑优化选择了7个优化空间较大的结构作为拓扑区域,见表2.因该优化过程设计变量较多,因此本文拓扑优化分四部分进行,且优化模型基于灵敏度分析结果给定.

图6 灵敏度指标示意图一

图7 灵敏度指标示意图二

表2 拓扑优化变量

3.1 端梁和横梁腹板的拓扑优化

拓扑优化的拓扑区域是结构t2、t3、t4.通过灵敏度分析可知,单元333 999的应力对t4较为敏感,根据车体的实际结构和载荷工况,优化数学模型如下所示:

(6)

式中,设计变量xi是拓扑区域t2、t3、t4中各个单元密度;C为车体结构应变能;σ1为单元333 999在工况1,2下的最大von-Mises应力值;σ2为单元333 999在工况3下的最大von-Mises应力值.经过12次迭代得到最优结果,图8给出了1/4车体的优化结果.依据拓扑优化结果对结构进行了修改,如图9.

图8 端梁、横梁腹板的拓扑优化云图

图9 端梁、横梁腹板修改后的结构

3.2 中梁和侧梁腹板的拓扑优化

拓扑优化的拓扑区域是结构t6、t7.通过灵敏度分析可知,节点2 685的位移和单元333 999的应力对t9、t11较为敏感,单元751 305的应力对t11较为敏感,根据车体的实际结构和载荷工况,优化数学模型如下所示:

(7)

式中,设计变量xi是拓扑区域t6、t7中各个单元密度;σ3为单元333 999,751 305在工况1,2下的最大von-Mises应力值,σ4为单元333 999,751 305在工况3下的最大von-Mises应力值;Uy为中梁垂向最大变形量.经8次迭代得到最优结果,如图10所示.依据优化结果去除中梁和侧梁腹板蓝色区域的材料,并增加6 mm厚的环形板,见图11.

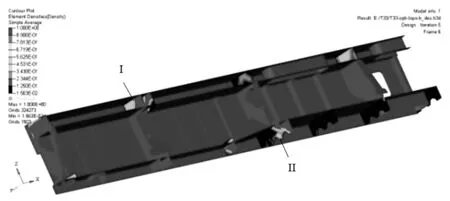

图10 中梁、侧梁腹板的拓扑优化云图

图11 中梁、侧梁腹板修改后的结构

3.3 中梁和侧梁内筋板的拓扑优化

拓扑优化的拓扑区域是结构t5.通过灵敏度分析可知,单元464 804的应力对t5较为敏感,根据车体的实际结构和载荷工况,优化数学模型如下所示:

(8)

式中,xi是拓扑区域t5中各个单元密度;σ5为单元464 804在工况1,2下的最大von-Mises应力值;σ6为单元464 804在工况3下的最大von-Mises应力值.经5次迭代得到最优结果,如图12所示.依据拓扑优化结果分别去除中梁和侧梁内中间部分材料密度很小的筋板,其余筋板仅去除蓝色部分,主要筋板修改前后的形状对比如图13所示.

图12 中梁、侧梁内部筋板的拓扑优化云图

图13 筋板修改前后对比

3.4 小横梁的拓扑优化

拓扑优化的拓扑区域是结构t1.通过灵敏度分析可知,节点2 685的位移和各单元的应力对t1的敏感度较低,根据车体的实际结构和载荷工况,优化数学模型如下所示:

(9)

式中,xi是拓扑区域t1中的各个单元密度.经4次迭代得到最优结果,如图14所示,依据拓扑优化结果去掉中间的小横梁,两端小横梁保留,如图15所示.

图14 小横梁的拓扑优化云图

图15 小横梁修改后的结构

经4次拓扑优化后,车体重量减轻了1.3t,车体静强度略有提升但疲劳强度有所降低,详细的性能指标对比见表3,其中疲劳分析仅列出累计损伤最大的焊缝1处的损伤结果对比.

表3 优化结果

4 结论

按照TB/T1335-1996《规范》对车体进行静强度分析, 并采用BS标准并参考美国AAR机务规程中提供的载荷谱,对该车车体的危险部位进行疲劳强度分析.车体静强度及车体各评估点的疲劳寿命均满足设计要求,且车体结构存在较大可优化空间.

依据静强度分析结果,选取7个优化空间较大的结构作为为拓扑区域,并通过灵敏度分析排除拓扑优化中作用不大的约束,经过四步拓扑优化,在车体静强度及疲劳强度满足要求的前提下,车体减重1.3 t.

[1]张进德.中国铁路长大货物运输[M].北京:中国铁道出版社,2001.

[2]王春山,陈雷.铁路重载提速货车技术[M].北京:中国铁道出版社,2010.

[3]姜强俊,刘文亮.铁路货车轻量化技术研究与应用[J].铁道车辆,2012,50(5):4- 8.

[4]田葆栓,刘会英.凹底平车优化分析研究[J].铁道车辆,1997,35(12):13- 18.

[5]宾婵慧.61t集装箱专用平车车体多目标结构优化设计[D].北京:北京交通大学,2005.

[6]高永芳.集装箱平车车体结构优化设计研究[D].北京:北京交通大学,2007.

[7]姚曙光.重载敞车车体结构轻量化设计[J].交通运输工程学报,2011,11(1):31- 35.

[8]姚皓杰.新型煤炭漏斗车车体强度分析及优化设计[D].兰州:兰州交通大学,2013.

Topology Optimization Design on Long Flat Vehicle Structure

GAO Yuehua1,GAO Jian1,LI Zhigang2,LI Xiaofeng1

(1.School of Traffic and Transportation Engineering,Dalian Jiaotong University,Dalian 116028,China; 2.Qiqihaer Zhongche Vehicle Co.,Ltd,Qiqihaer 161002,China)

Displacement and stress sensitivity of key parts are analyzed with the structural plate thickness as influence factors on the basis of static strength and fatigue strength analysis of the long flat vehicle body.Then the topology optimization model of the main plate structure is determined based on the sensitivity information,and the topology optimization is implemented with optimization solver.The vehicle body structure of the new design is given on the basis of the topology optimization result,and the static strength and fatigue strength are checked.The weight of the vehicle is reduced by 1.3 t for the new design scheme.Meanwhile, the strength of the body is ensured, and the purpose of lightweight body is achieved.

long flat vehicle;fatigue analysis;topology optimization;sensitivity

1673- 9590(2017)04- 0093- 05

2016- 06- 15

辽宁省自然科学基金资助项目(2015020120);大连市青年科技之星支持计划资助项目(2015R075);中国铁路总公司科持发展计划资助项目(2011J005);辽宁省自然科学基金优秀人才培育项目(2014028020)

高月华(1981-),女,副教授,博士,主要从事车辆工程的研究E-mail:gaoyuehua@djtu.edu.cn.

A