防雷车抗爆性能仿真方法

2017-07-31王大奎杨小银娄文忠王辅辅郑旭阳

王大奎, 杨小银, 娄文忠, 王辅辅, 郑旭阳, 潘 海

(1. 北京理工大学 机电学院, 北京 100081; 2. 中国兵器装备集团 兵器装备研究所, 北京102202;3. 中国科学院 空间应用工程与技术中心, 北京 100094; 4. 重庆长安工业(集团)有限责任公司, 重庆401120;5. 淮海工业集团有限公司, 山西 长治 223001)

防雷车抗爆性能仿真方法

王大奎1, 杨小银2, 娄文忠1, 王辅辅3, 郑旭阳4, 潘 海5

(1. 北京理工大学 机电学院, 北京 100081; 2. 中国兵器装备集团 兵器装备研究所, 北京102202;3. 中国科学院 空间应用工程与技术中心, 北京 100094; 4. 重庆长安工业(集团)有限责任公司, 重庆401120;5. 淮海工业集团有限公司, 山西 长治 223001)

针对防雷车设计以经验为主、 设计相对复杂和成本高的问题, 提出了爆炸冲击载荷下防雷车抗爆性能的仿真方法. 该方法采用LS-DYNA软件对8 kg TNT当量爆炸冲击载荷下防雷车的抗爆性能进行了数值仿真研究, 得到了材料、 V型底盘结构尺寸和分动器保护罩距地高度与防雷车在爆炸冲击载荷下的应力和有效塑性应变的关系. 仿真结果表明, 在爆炸冲击载荷下, V型底盘和分动器保护罩为主要的承力部件, 在保证经济性和安全性的前提下, V型底盘和分动器保护罩的最优材料为Q690E系列钢板, 最优厚度分别为9 mm和15 mm, V型底盘的最佳泄爆角度为140°, 在保证防雷车机动性和稳定性的前提下分动器保护罩距地高度越高防雷车的抗爆性能越好.

爆炸力学; 防雷车; 抗爆性能; 数值仿真

二战以后, 世界总体趋于和平, 但是局部战争和冲突却连连不断, 在这类小型战争和冲突中, 游击战、 伏击战、 巷战成为主要的作战方式. 尤其在现代反恐作战中, 由于双方实力的不对称, 实力弱的恐怖分子往往采用路边炸弹, 简易爆炸物(IED)和地雷等方式给对方造成人员和物资上的损失[1-4]. 因此在此类非常规作战方式愈演愈烈的情况下, 为了避免装甲运兵车、 战斗车辆或其他指挥、 医疗、 勤务车辆受到枪弹、 破片、 反坦克地雷以及其他大当量的TNT爆炸物的威胁, 如何提高防雷车的抗爆性能就显得愈加重要.

目前国内对该课题的研究还主要是进行试验, 耗资巨大, 效费比不高. 随着计算机技术的迅速发展, 数值模拟[5-9]在爆炸冲击研究中广泛应用, 逐渐替代了昂贵危险的试验, 并能获得具体而完整的信息.

到目前为止, 国内外研究人员在采用仿真分析方法对防雷车抗爆性能方面的探索研究还很缺乏[10-12]. Grujicic M等[13-14]利用有限元/离散离子计算方法对防雷车抗爆性能的提高进行了研究, 并对防雷车的结构形状进行了优化设计. Erdik A 等[15]利用数值分析软件, 仿真模拟了防雷车辆对地雷爆炸的响应. Fujiwara H等[16]基于有限元方法分析了装甲车辆座椅在爆炸条件下的动态响应. 但是目前未见有详细研究不同因素对防雷车抗爆性能影响的文献, 也未见有系统、 详细论述防雷车抗爆性能仿真和设计方法的文献, 防雷车的设计主要以经验和试验为主. 本文针对此问题, 提出了爆炸冲击载荷下防雷车抗爆性能的仿真方法.

1 防雷车的简化计算模型

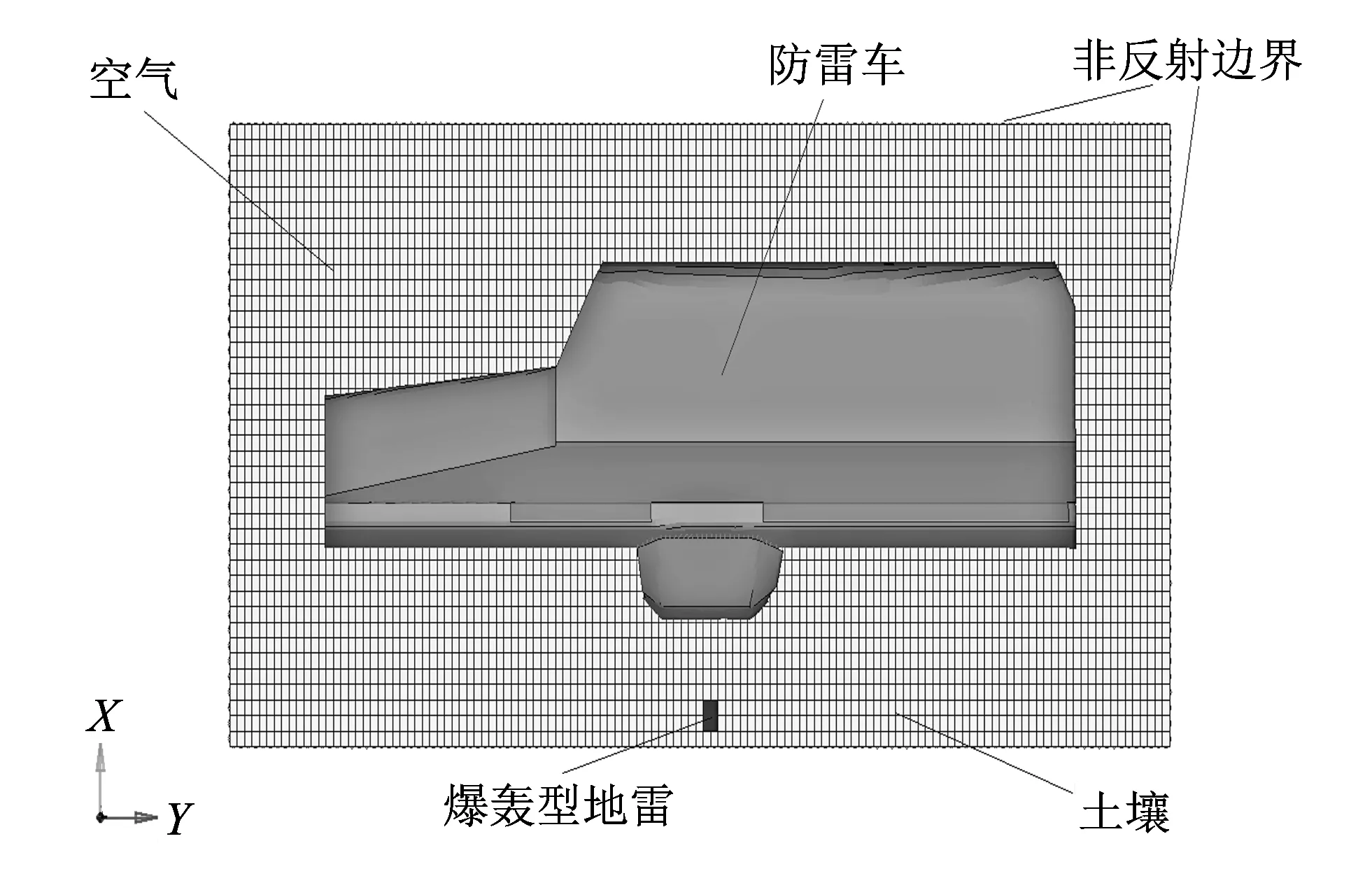

简化后的防雷车模型如图 1 所示, 车体的总体外形尺寸(长×宽×高)为641.58 cm×179.4 cm×230.3 cm, 车体总重量为15 t, 车体主要由V型底盘、 分动器保护罩、 固连板、 车身以及车身左(右)侧围等组成, 其中, 分动器保护罩厚度为16 mm, 其他部分厚度为10 mm, V型底盘的角度为140°. 车体运用二维单元划分网格.

应用流固耦合方法计算爆轰型地雷对防雷车的冲击毁伤作用.

式中: ΔPcoupling为流体与固体之间的耦合压力;Pin与Pout分别为流体与固体耦合界面的内法向与外法向压力值.

图 1 简化防雷车的有限元模型Fig.1 Simplified simulation model of MRAP

采用ALE单点积分的实体单元建立空气、 8 kg TNT当量爆轰型地雷以及土壤的CAE模型. 为了提高计算精度, 空气模型的外表面和土壤的外表面施加非反射边界以模拟无限大的空气域和土壤域. 将车体模型放入建好的爆轰场模型中, 从而构建成防雷车在爆炸冲击载荷下的有限元计算模型, 如图 2 所示.

图 2 爆轰场内防雷车有限元分析模型Fig.2 Finite element analysis model of MRAP in explosive field

其中, 8 kg TNT当量爆轰型地雷放在距土层表面10 cm处且在车底覆盖件下底中心的正下方, 另外, 8 kg TNT当量爆轰型地雷顶端距覆盖件最底端中心处的距离为51.4 cm. 防雷车整体施加沿车体纵向的重力约束. 基本单位制为g-cm-ms.

2 仿真模型与材料参数化

2.1 材料模型及状态方程

V型底盘和分动器保护罩采用Weldox 700钢材料, 两者的单元类型采用塑性随动模型MAT_PLASTIC_KINEMATIC, 该材料的密度为7.8 g/cm3, 弹性模量为210 GPa, 泊松比为0.3, 其应力应变曲线如图 3 所示,Y轴的应力单位为100 GPa. 固连板、 车身以及车身左(右)侧围等部件均采用ARMOX 500T钢材料, 其单元类型同样采用塑性随动模型MAT_PLASTIC_KINEMATIC, 该材料的密度为7.9 g/cm3, 弹性模量为213 GPa, 泊松比为0.282, 应力应变曲线如图 4 所示.

图 3 Weldox 700应力应变曲线Fig.3 Stress-strain curve of weldox 700

图 4 ARMOX 500T应力应变曲线Fig.4 Stress-strain curve of ARMOX 500T

根据研究的具体情况, 对于爆轰型地雷釆用*MAT_HIGH_EXPLOSIVE_BURN高能炸药材料模型, 该模型中材料压力p为

式中: 压力p1通过JWL状态方程计算;V为比容;E为比内能;F为爆轰型地雷的燃烧质量分数.

状态方程JWL用来描述内能、 体积和压力之间的关系

P1=

式中:P1为压力;V为相对体积;E为初始内能密度;A,B,R1,R2,ω均为材料常数. 爆轰型地雷的材料属性见表 1.

表 1 爆轰型地雷材料及状态方程参数

空气的材料选用*MAT_NULL流体模型, 空气的状态方程选用线性多项式: EOS_LINEAR_POLYNOMIAL, 其表达式如下

P=C0+C1μ+C2μ2+C3μ3+

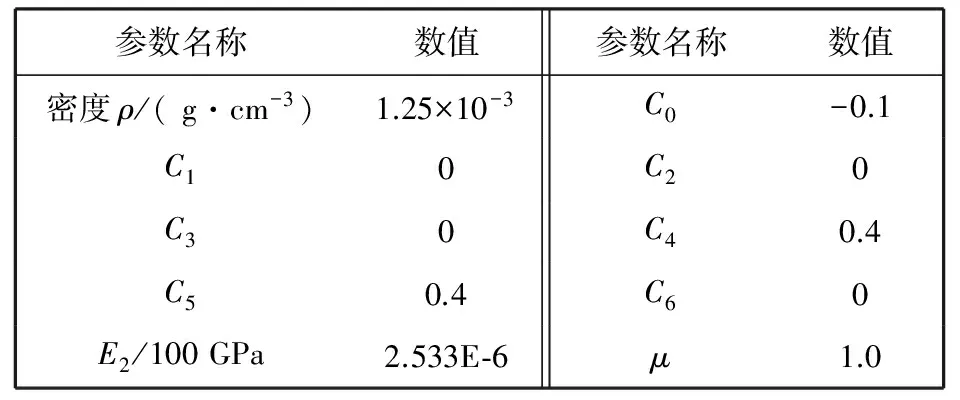

式中:P为压力;C0=0.1 MPa,C0,C1,C2,C3,C4,C5及C6为常数;μ为相对体积;E2为单位体积内能. 空气的材料属性见表 2.

表 2 空气材料及状态方程参数

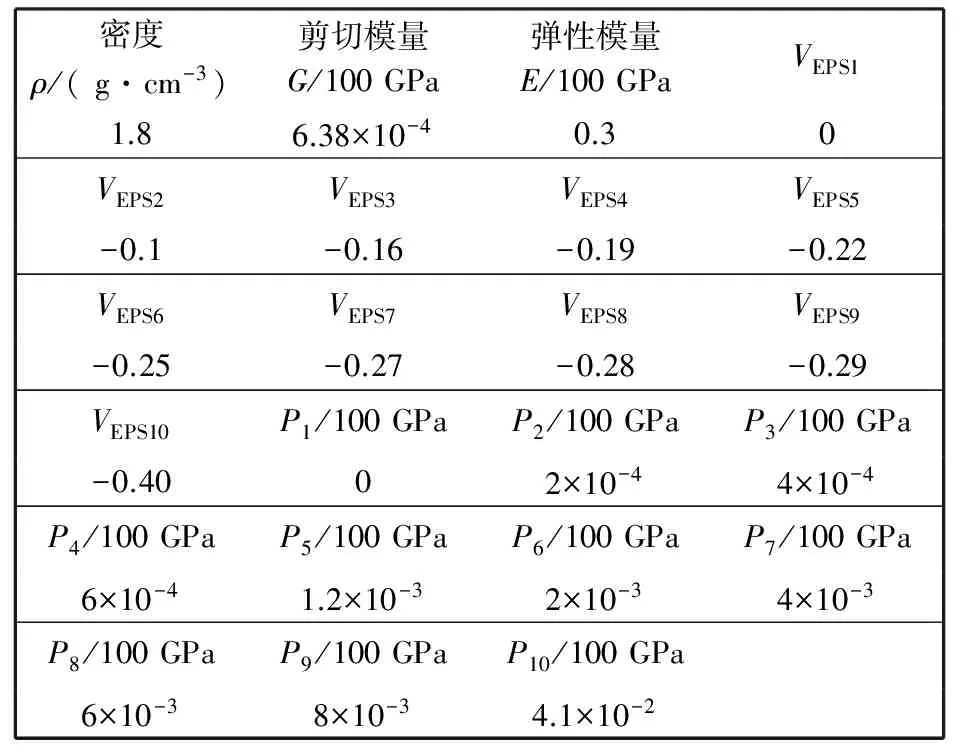

土壤的材料选用*MAT_SOIL_AND_FORM泡沫材料模型, 该模型中没有应变硬化, 屈服极限仅与压力相关, 加载时压力和体积应变关系见图 5 所示. 土壤的材料属性见表 3, 其中VEPS1~ VEPS10为体积应变,P1~P10为对应的相对压力值.

图 5 土壤模型压力和体积应变关系Fig.5 Relationship between pressure and volumetric strain of soil model

表 3 土壤材料及状态方程参数

2.2 防雷车体材料参数化

由于国内钢板的价格远低于国外进口钢板, 为了降低防雷车的制造成本, 本参数化计划中, 在相同车体结构的情况下, 拟采用国内顶尖的Q690系列钢板来替代10 mm厚和16 mm厚的国外进口的Weldox 700钢板, 以论证国内钢板在防雷性能上替代国外进口钢板的可行性.

Q690系列钢板的密度和Weldox 700钢板一样, 其主要区别是材料抗冲击及抗爆轰的性能. Q690系列钢板机械性能试验结果如表 4 所示.

表 4 Q690系列钢板机械性能

2.3 防雷车体钢板厚度参数化

初始设计的防雷车体的分动器保护罩厚度为16 mm, 其他部分厚度为10 mm. 由于分动器保护罩和V型底盘属于防雷车的主要防护组件, 因而本参数化计划中, 结合材料学和力学知识, 以及防雷车经济性和轻量化设计的因素主要考虑Weldox 700钢板变薄的情况. 在保证刚强度的情况下, 根据仿真分析确定防雷车钢板的最优厚度. 其方案是分别将10 mm厚和16 mm厚的Weldox 700钢板同时缩减1 mm和2 mm, 其中钢板厚度参数化方案如表 5 所示.

表 5 钢板厚度参数化方案

2.4 防雷车V型底盘角度参数化

防雷车的V型底盘初始设计角度为140°, V型底盘的参数化设计中, 主要是用于搜索角度与泄爆能力之间的关系, 从而确定V型底盘的最佳泄爆角度.

基于V型底盘初始角度, 前后各调整10°, 对V型底盘进行参数化, 其方案如表 6 所示.

表 6 V型底盘角度参数化方案

2.5 防雷车分动器保护罩距地雷高度参数化

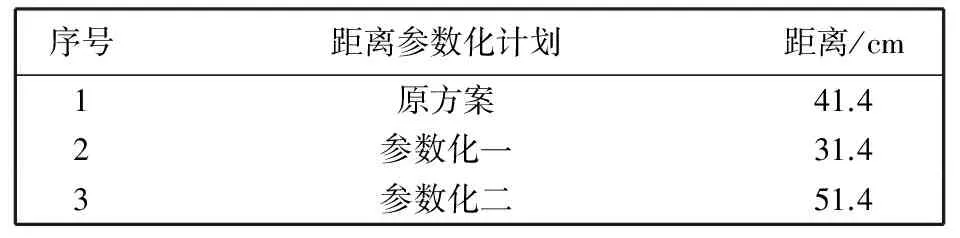

初始设计的模型中, 爆轰型地雷模型放置在距土层表面10 cm处且在分动器保护罩下底中心的正下方, 其中爆轰型地雷顶端距保护罩最底端中心处的距离为51.4 cm. 因而车体距地面的高度为41.4 cm.

对分动器保护罩最底端中心处与地面间的距离进行参数化方案设计, 主要在保证防雷车机动性和稳定性的前提下, 用于搜索最优的底盘高度.

基于初始方案分动器保护罩最底端中心处距地面的距离, 上下各调整10 cm, 分动器保护罩最底端中心处与地面间距离进行参数化, 其方案如表 7 所示.

表 7 防雷车体高度的参数化方案

3 仿真方法

3.1 防雷车初始方案的仿真分析

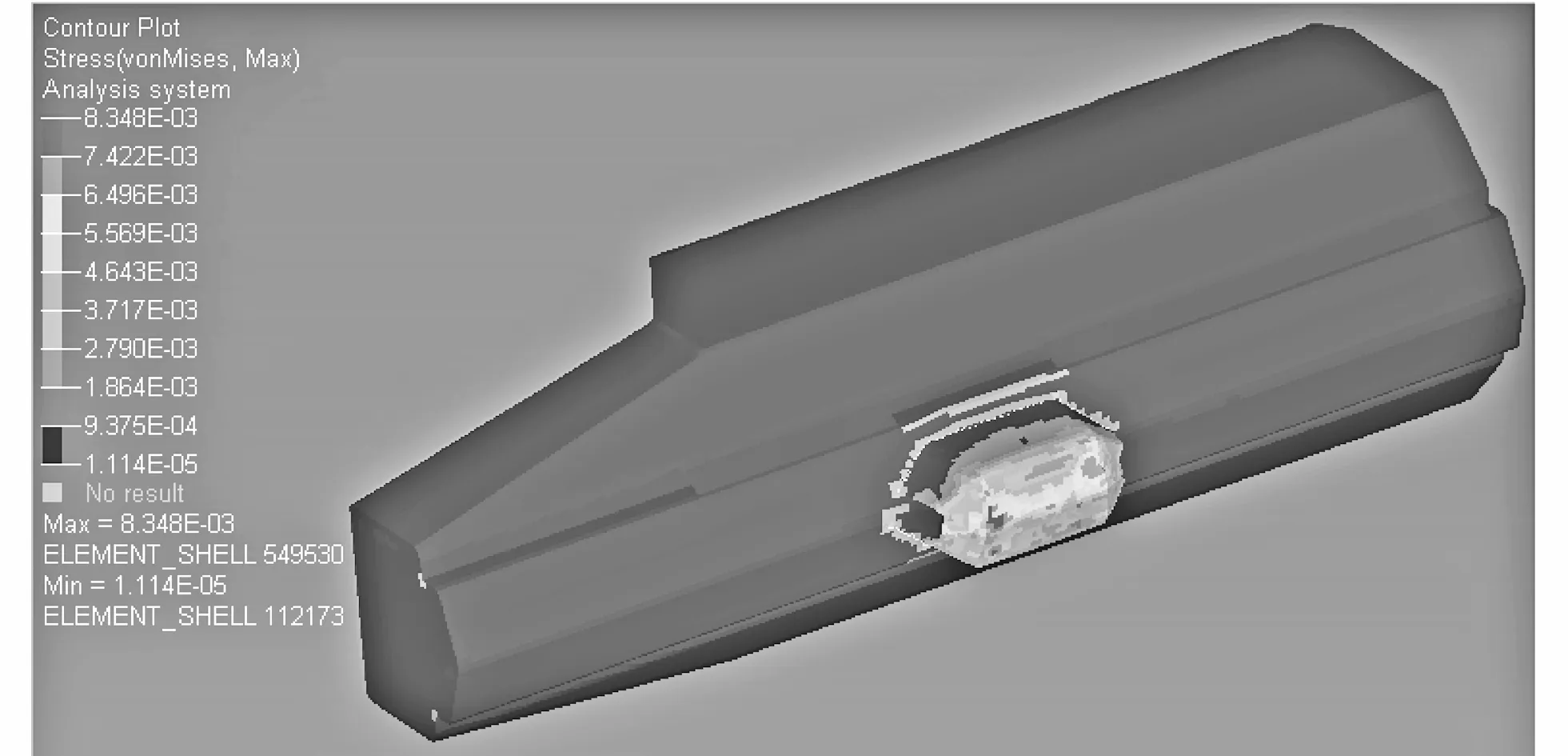

根据仿真条件对防雷车在爆轰场中的动态响应进行仿真计算, 可得到防雷车体出现最大应力和最大有效塑性应变的云图, 如图 6 和图 7 所示.

图 6 防雷车体所受最大应力云图Fig.6 The maximum stress cloud image of MRAP

图 7 防雷车体所受最大有效塑性应变云图Fig.7 The maximum effective plastic strain image of MRAP

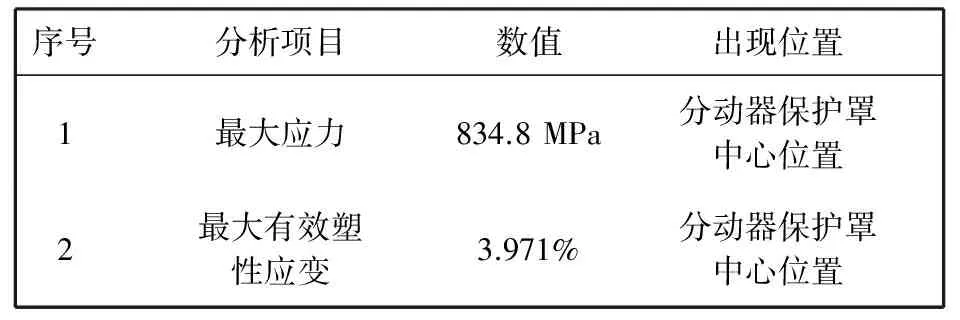

对以上仿真结果进行分析, 可以得到如表 8 所示的结论.

表 8 防雷车仿真结果总结

由防雷车体所受最大应力云图可知, 车体所受最大应力出现在分动器保护罩中心位置, 最大值为0.834 8 GPa, 未超过该材料的极限强度0.88 GPa, 故车体不会出现破裂部位, 满足强度要求; 由防雷车体所受最大有效塑性应变云图可知, 车体最大冲击变形同样发生在分动器保护罩中心位置, 最大值为3.971%, 小于16%, 故满足刚度要求, 因而可以得到, 初始方案设计的防雷车在8 kg TNT爆轰型地雷的作用下未发生失效.

3.2 防雷车参数化仿真分析

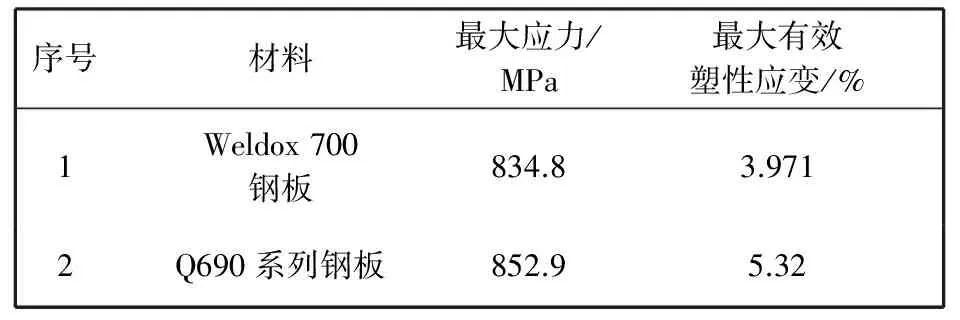

3.2.1 材料参数化仿真分析

用国内顶尖的Q690系列钢板来替代 10 mm 厚和16 mm厚的国外进口的Weldox 700钢板. 钢板选取不同材料时仿真结果如表 9 所示.

表 9 材料参数化仿真结果

由表 9 可知, 材料参数化模型Q690系列钢板所得到的各项数据均大于原模型Weldox 700钢板的各项数据, 但是其所受最大应力未超过该材料的极限强度0.88 GPa, 最大有效塑性应变未超过材料的许用值16%, 因而, 在8 kg爆轰型地雷的作用下, 单纯从防雷车刚强度要求上来说, Q690系列钢板可以替代Weldox 700钢板.

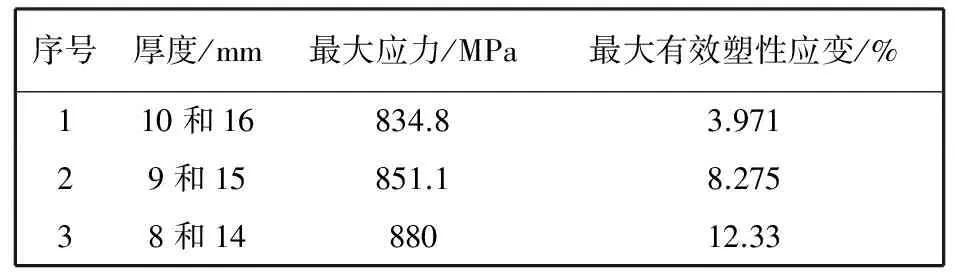

3.2.2 钢板厚度参数化仿真分析

分别将10 mm厚和16 mm厚的Weldox 700钢板同时缩减1 mm和2 mm进行参数化仿真分析. Weldox 700钢板选用不同厚度时的仿真结果如表 10 所示.

表 10 钢板厚度参数化仿真结果

由表 10 可知, 钢板厚度参数化模型所得到的各项数据均大于原模型的各项数据, 钢板厚度参数化一模型所受最大应力和最大有效塑性应变均未超过许用值, 车体未失效, 而钢板厚度参数化二模型所受最大应力超过了许用值, 分动器保护罩发生失效. 因而, 为提高经济性, 在保证车体的完整性的前提下, 可以适当降低防爆结构的厚度.

3.2.3 V型底盘角度参数化仿真分析

基于V型底盘初始角度, 前后各调整10°, 对V型板进行参数化仿真分析, 其结果如表 11 所示.

由表11 可知, V型底盘角度参数化模型所得到的各项数据均大于原模型的各项数据, 因而可以根据一般性的假设得到, 当V型底盘角度为140°时, V型底盘具有最佳的泄爆能力.

表 11 V型底盘角度参数化仿真结果

3.2.4 防雷车分动器保护罩距地雷高度参数化仿真分析

基于爆轰型地雷顶端距保护罩最底端中心处的距离, 上下各调整10 cm, 对爆轰型地雷顶端距保护罩最底端中心处的距离进行参数化仿真分析, 其仿真结果如表 12 所示.

表 12 防雷车体高度的参数化仿真结果

由表 12 可知, 分动器保护罩距地高度参数化二模型所得到的各项数据均明显小于原模型的数据; 分动器保护罩距地高度参数化一模型所得到的各项数据均大于原模型的各项数据, 分动器保护罩距地高度参数化二模型车体未失效. 因而, 可得到在保证防雷车机动性和稳定性的前提下, 在一定高度范围内, 分动器保护罩距地高度越大, 越有利于抗爆.

4 结 论

本文提出了爆炸冲击载荷下防雷车抗爆性能的仿真方法. 该方法采用LS-DYNA软件对8 kg TNT当量爆炸冲击载荷下防雷车的抗爆性能进行了数值仿真研究, 得到了材料、 结构尺寸和分动器保护罩距地高度与防雷车在爆炸冲击载荷下的应力和有效塑性应变的关系. 仿真结果表明, 在爆炸冲击载荷下, V型底盘和分动器保护罩为主要的承力部件, 在保证经济性和安全性的前提下, V型底盘和分动器保护罩的最优材料为Q690E系列钢板, 最优厚度分别为9 mm和15 mm, V型底盘的最佳泄爆角度为140°, 在保证防雷车机动性和稳定性的前提下分动器保护罩距地高度越高防雷车的抗爆性能越好. 可为防雷车的优化设计提供参考.

[1]Streijger F, Lee J H, Manouchehri N, et al. Responses of the acutely injured spinal cord to vibration that simulates transport in helicopters or mine-resistant-ambush-protected vehicles[J]. Journal of Neurotrauma, 2016, 33(24): 2217-2226.

[2]Anderson C E, Behner T, Weiss C E. Mine blast loading experiments[J]. International Journal of Impact Engineering, 2011, 38(8/9): 697-706.

[3]Grujicic M, Snipes J S, Chandrasekharan N. Computational analysis of fluid-structure interaction based blast-mitigration effects[J]. Journal of Materials Design and Applications, 2013, 227(2): 124-142.

[4]Lee J H, Jones C F, Okon E B, et al. A novel porcine model of traumatic thoracic spinal cord injury[J]. Journal of Neurotrauma, 2013, 30(3): 142-159.

[5]Grujicic M, Yavari R, Snipes J S. Improvements in the blast-mitigation performance of light-tactical-vehicle side-vent-channel solution using aluminum-foam core sandwich structures[J]. Journal of Advanced Mechancial Engineering, 2015, 2(1): 22-57.

[6]Grujicic M, Yavari R, Snipes J S, et al. Design optimization of a mine-blast-venting solution for protection of light-tactical-vehicle subjected to shallow-buried underbody mine detonation[J]. Multidiscipline Modeling in Materials and Structures, 2016, 12(1): 2-32.

[7]Chandrasekharan N, Snipes J S, Ramaswami S, et al. Computational assessment of the blast-mitigation efficacy of an air-vacated protective-buffer concept[J]. Multidiscipline Modeling in Materials and Structures, 2013, 9(2): 214-242.

[8]Grujicic M, Cheeseman B A. Concurrent computational and dimensional analyses of design of vehicle floor-plates for landmine-blast survivability[J]. Journal of Materials Engineering and Performance, 2014, 23(1): 1-12.

[9]Grujicic M, Yavari R, Snipes J S, et al. A zeolite-absorbent/nano-fluidics protection based blast and ballistic impact mitigation system[J]. Journal of Materials Science, 2015, 50(5): 2019-2037.

[10]王熊高. 数字模拟—一种军用车辆防护设计的工具[J].国外坦克, 2010(7): 36-39. Wang Xionggao. Digital simulation-a tool for military vehicle protection design[J]. Foreign Tank, 2010(7): 36-39. (in Chinese)

[11]田蕊, 吴磊.世界轻型轮式装甲车辆发展(下)[J].国外坦克, 2012(4): 23-26. Tian Rui,Wu Lei. Development of the world’s light wheeled armored vehicles(II)[J]. Foreign Tank, 2012(4): 23-26. (in Chinese)

[12]韩辉, 焦丽娟, 徐平. 战车底部防雷技术研究[J]. 四川兵工学报, 2007, 28(3): 11-13. Han Hui, Jiao Lijuan, Xu Ping. Study on protection technology for combat vehicles against belly-attack anti-tank mine [J]. Sichuan Ordnance Journal, 2007, 28(3): 11-13. (in Chinese)

[13]Grujicic M, Yavari R, Snipes J, et al. A combined finite-element/discrete-particle analysis of a side-vent-channel-based concept for improved blast-survivability of light tactical vehicles[J]. International Journal of Structural Integrity, 2016, 7(1): 106-141.

[14]Grujicic M, Yavari R, Ramaswami S, et al. Side-vent-channels solution for improved buried-mine-blast survivability of a light-tactical-vehicle: a shape/size optimization analysis[J]. International Journal of Structural Integrity, 2017, 8(1): 107-133.

[15]Erdik A, Kilic S A, Kilic N, et al. Erratum to: numerical simulation of armored vehicles subjected to undercarriage landmine blasts[J]. Shock Waves, 2016, 26(4): 449-464.

[16]Fujiwara H, Tokuda O, Watanabe K, et al. Optimal shock-absorbing design of a seat of a military vehicle subject to blast load (modeling and proposal of a vehicle acceleration model)[J]. Transactions of the Japan Society of Mechanical Engineers, 2013, 79(807): 4153-4163.

Simulation of Antiknock Performance of Mine Resistant Ambush Protected

WANG Da-kui1, YANG Xiao-yin2, LOU Wen-zhong1, WANG Fu-fu3, ZHENG Xu-yang4, PAN Hai5

(1. School of Mechatronical Engineering, Beijing Institute of Technology, Beijing 100081, China;2. China South Industries Group Corporation, Weapon Equipment Research Institute, Beijing 102202, China;3. Technology and Engineering Center for Space Utilization, Chinese Academy of Sciences, Beijing 100094, China;4. Chongqing Changan Industry (Group) Co. Ltd., Chongqing 401120, China; 5. Huaihai Industrial Group Co., Ltd., Changzhi 223001, China)

According to the situation that MRAP (Mine Resistant Ambush Protected) was designed empirically, complicated and costly. The simulation of anti explosion performance of MRAP under the impact of the explosive impact load was designed. The LS-DYNA software was used to research anti explosion performance of MRAP under 8 kg TNT equivalent explosive impact load, relationship between the materials, structure size of V type chassis and the height of the protective cover to the ground with the stress and effective plastic strain of the MRAP under the explosive impact load were obtained. Simulation results turned out that under the explosive impact load, the V type chassis and the protective cover are the main bearing parts, under the premise of ensuring the economy and safety, the optimal material for the V type chassis and the protective cover is Q690E series steel plate, and the optimal thicknesses are 9 mm and 15 mm, respectively, the optimum explosion venting angle of the V type chassis is 140°, in ensuring the maneuverability and stability of MRAP under the premise, the higher the height of the protective cover to the ground, the better the anti explosion performance of MRAP.

explosion mechanics; MRAP; anti-explosion performance; numerical simulation

2016-07-29

王大奎(1987-), 男, 博士生, 主要从事机械工程的研究.

1673-3193(2017)02-0161-07

O038

A

10.3969/j.issn.1673-3193.2017.02.012