激光超声透射波表征表面缺陷深度的仿真研究

2017-07-31王召巴郭华玲

刘 辉, 郑 宾, 王召巴, 郭华玲

(1. 中北大学 信息与通信工程学院, 山西 太原 030051; 2. 中北大学 计算机与控制工程学院, 山西 太原 030051)

激光超声透射波表征表面缺陷深度的仿真研究

刘 辉1, 郑 宾2, 王召巴1, 郭华玲2

(1. 中北大学 信息与通信工程学院, 山西 太原 030051; 2. 中北大学 计算机与控制工程学院, 山西 太原 030051)

针对金属构件表面微小缺陷非接触式定量检测的难题, 采用有限元法模拟了激光超声波与不同深度的表面缺陷的相互作用, 研究了瑞利透射波的时域和频域特征与表面缺陷深度的关系. 通过分析时域和频域特征的产生机制, 提取出“TR波的到达时间”、 “TR波峰峰值”、 “TRS波的到达时间”、 “透射波极限频率”4个与缺陷深度相关的特征量, 并得出了“TRS波的到达时间”特征量与表面缺陷深度的数学关系表达式. 结果表明: “TRS波到达时间”特征量与表面缺陷深度呈线性增加关系, “透射波极限频率”特征量与表面缺陷深度呈非线性单调递减关系, 可利用这两个特征量进行表面缺陷深度的定量表征.

激光超声; 透射Rayleigh波; 特征量; 表面缺陷

激光超声检测所具有的非接触测量、 宽的信号带宽、 适用材料广、 可重复产生很窄的超声脉冲以及具有极高的时间和空间分辨率等优点[1-4], 使其在无损检测领域已得到越来越广泛的应用[3-7]. 近几十年来, 许多学者致力于研究激光诱导的Rayleigh波检测表面破裂裂纹的特征, 并取得了重大的研究成果[8-13]. 探测表面缺陷的方法依赖于由缺陷引起的反射波与透射波信号特征的变化, 其主要体现在信号时域特征的突变和频域特征的偏移. 但是, 很少有研究关注激光产生的Rayleigh波与表面缺陷相互作用后的透射波的波形特征与表面裂纹的深度之间的关系, 并利用该关系来进行表面裂纹深度的定量检测.

本文将采用数值模拟方法, 研究Rayleigh波透射波的波形特征与表面裂纹深度之间的关系, 系统地分析透射波波形特征的形成机理, 研究Rayleigh波透射波的时域和频域特征量与表面缺陷深度的定量表达关系, 从而实现表面裂纹深度的定量表征.

1 数值模型的理论基础

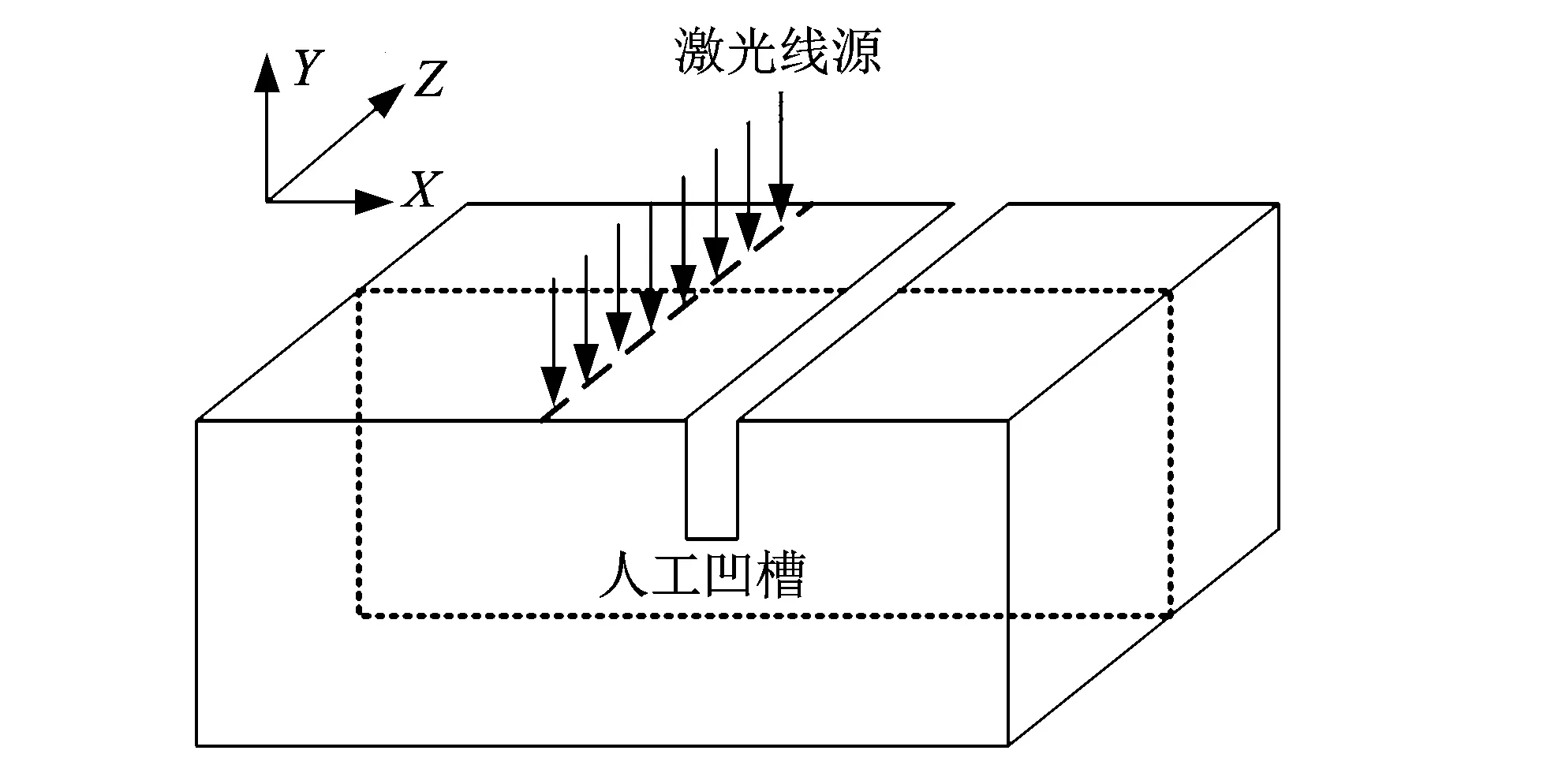

图 1 为建立的数值模型示意图.

图 1 激光线源辐照样品表面结构示意图Fig.1 Schematic diagram of sample surface irradiated by laser line source

激光线源照射在模型的上表面, 模型中将实际的表面疲劳裂纹简化为人工凹槽. 由于激光线源在Z轴上平行于裂纹的长度方向, 裂纹的长度足够长, 且材料是均匀、 各向同性、 线弹性的, 因此, 可将模型简化为2D模型, 作为二维平面弹性应变问题进行求解, 如图 2 所示. 图2中, 模型的整体尺寸为30 mm×8 mm; 人工凹槽左边界位置M点距离模型左边界距离为16 mm; 激光线源作用中心位置为O点, 距离凹槽左边界M点为1 mm; 接收点A在人工凹槽的另一侧, 距离其左边界M点为3 mm.

图 2 简化的2D模型横截面Fig.2 Simplified 2D Model cross section

模型中, 将激光线源引起的样品上表面附近的瞬间大的温度梯度简化为瞬时表面温度载荷. 因此, 模型进一步简化为求解二维热-结构耦合的平面弹性应变问题. 本文采用直接耦合分析解法进行建模, 选用二维耦合单元PLANE13进行模型的求解. 热场与结构场耦合的实质是将热场方程与结构场方程通过热应变项联系在一起.

各向同性材料中热-结构耦合场的控制方程为

k2T(x,y,t)-ρc(x,y,t)=Q(x,y,t),(1)

式中:T(x,y,t)为瞬态温度分布;U(x,y,t)为位移向量场;k为热传导率;β为热声耦合常数, 可表示为β=(3λ+2μ)αT,αT为线性热膨胀系数;Q(x,y,t) 为激光线源辐照产生的热源载荷.

在分析过程中, 瞬态表面温度载荷作用在激光线源辐照区域, 假定模型的其它表面与外界无热流交换. 模型的上表面为自由边界条件, 人工凹槽的两边亦是自由条件, 且相互之间无约束干扰, 可描述为

(3)

式中:n为表面法向单位向量;I为单位张量;σ为应力张量.

此外, 温度场和位移场的初始条件为

(5)

热-结构耦合方程的有限元形式为

(6)

式中: [B]为形状函数矩阵; [D]为材料参数矩阵; {ε0}为热应变矢量.

方程求解时, 为提高计算精度, 单元尺寸一般控制在λ/20~λ/10(其中λ为最小波长). 由于采用Newmark积分法进行计算, 该方法中解的稳定性不受时间步的影响, 但考虑到解的精度, 一般选取激光超声极限频率的1/10, 这里的极限频率定义为激光超声中心频率幅度下降到1/e时所对应的最大频率.

2 结果与分析

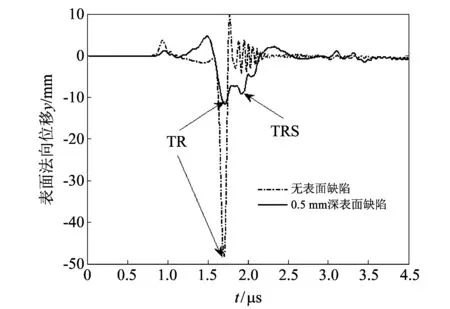

模型中, 温度载荷的作用时间为8 ns, 激光线源宽度为100 μm, 为在铝制样品的热弹区域内激发出尽可能大的波形振幅, 温度载荷大小选择为500 ℃. 图 3 为在检测点A获取的样品表面没有缺陷与存在0.5 mm深的缺陷时透射波的时域波形对比结果.

图 3 表面无缺陷和存在缺陷时透射波的时域波形Fig.3 Time-domain transmitted waveform with no-defect and defect

比较分析图 3 中的两个时域波形发现, 与无表面缺陷时的波形相比, 表面缺陷的存在使得透射波的时域波形成分发生了显著改变, 主要体现为: ① 表面缺陷存在时, 激光超声透射波的第一个波峰(TR波)的到达时间有轻微的延迟, 没有缺陷时TR波的到达时间为 1.7 μs, 存在0.5 mm深的缺陷时, 到达时间变为1.71 μs, 延迟了约0.01 μs; ② 表面缺陷存在时, TR波的波峰峰值明显降低, 没有缺陷时为-48.2 nm, 存在缺陷时降低为-11.57 nm, 波峰幅值降低了约76%; ③ 表面缺陷存在时, 新出现了第二个波峰(TRS波), 它的到达时间为1.92 μs, TRS波的形成机制将在后面进行详细讨论.

图 4 为样品表面没有缺陷与存在0.5 mm深的缺陷时透射波的频域波形对比结果. 比较图 4 中的两个频域波形可以发现, 由于表面缺陷的低通滤波效应[10], 与无表面缺陷时相比, 存在表面缺陷时, 透射波的高频成分明显减少, 极限频率由7.7 MHz减少到了1.7 MHz.

图 4 表面无缺陷和存在缺陷时透射波的频域波形Fig.4 Frequency-domain transmitted waveform with no-defect and defect

上述由表面缺陷引起的透射波时域和频域波形特征的变化为利用透射波特征定量表征表面缺陷的深度提供了可能. 为进一步研究透射波特征随缺陷深度的变化规律及形成机制, 进行了多组不同缺陷深度表面缺陷的仿真, 表面缺陷的深度范围为0.1~1.0 mm, 间隔0.1 mm. 根据仿真得出的不同深度表面缺陷的透射波时域和频域波形, 分别提取如下的特征量: TR波的到达时间; TR波峰峰值; TRS波的到达时间; 透射波极限频率.

TR波是激光产生Rayleigh波直接绕过缺陷传播到接收点产生的, 随着缺陷深度的增加, Rayleigh波传播路径也逐渐增加, 因此, “TR波到达时间”逐渐增加; 同时, 由于TR波绕过缺陷传播时, 一部分能量被表面缺陷反射回去, 所以, 随着缺陷深度的增加, “TR波峰值”逐渐减小.

图 5 为提取到的“TR波到达时间”特征量与表面缺陷深度的关系. 从图 5 中可以看到, 随着表面缺陷深度从0.1 mm增加到1.0 mm, TR波的到达时间以微弱的斜率(约为0.076)增长, 即缺陷深度每增加0.1 mm, TR波的到达时间延迟量仅为7.6 ns, 这对在激光超声检测表面缺陷的工程应用提出了过高的要求, 要求采集系统的时间分辨率约为1 ns; 同时, 由于时间延迟量过于微小, 受到噪声干扰时, 易造成数据的读取误差, 引起缺陷深度的定量表征误差过大. 因此, “TR波到达时间”特征量不适于工程中表面微小缺陷深度的定量表征.

图 5 TR波到达时间与表面缺陷深度的关系Fig.5 The relationship between TR-wave arrival time and the depth of surface defects

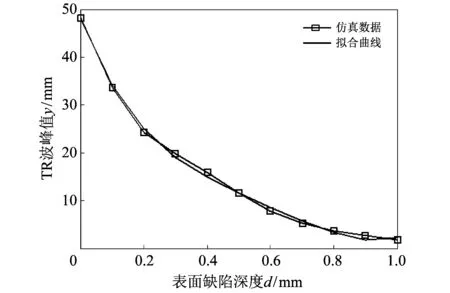

图 6 为提取到的“TR波峰值”特征量与表面缺陷深度的关系. 从图 6 可以看到, TR波的峰值随表面缺陷深度的增加, 呈现明显的非线性单调递减关系. 可利用“TR波峰值”特征量进行工程中表面缺陷深度的定量检测, 但利用该特性量进行表面缺陷深度的表征时, 对激励源的要求较高, 要求激励源激发超声波的重复性要好.

图 6 TR波峰值与表面缺陷深度的关系Fig.6 The relationship between TR-wave peak amplitude and the depth of surface defects

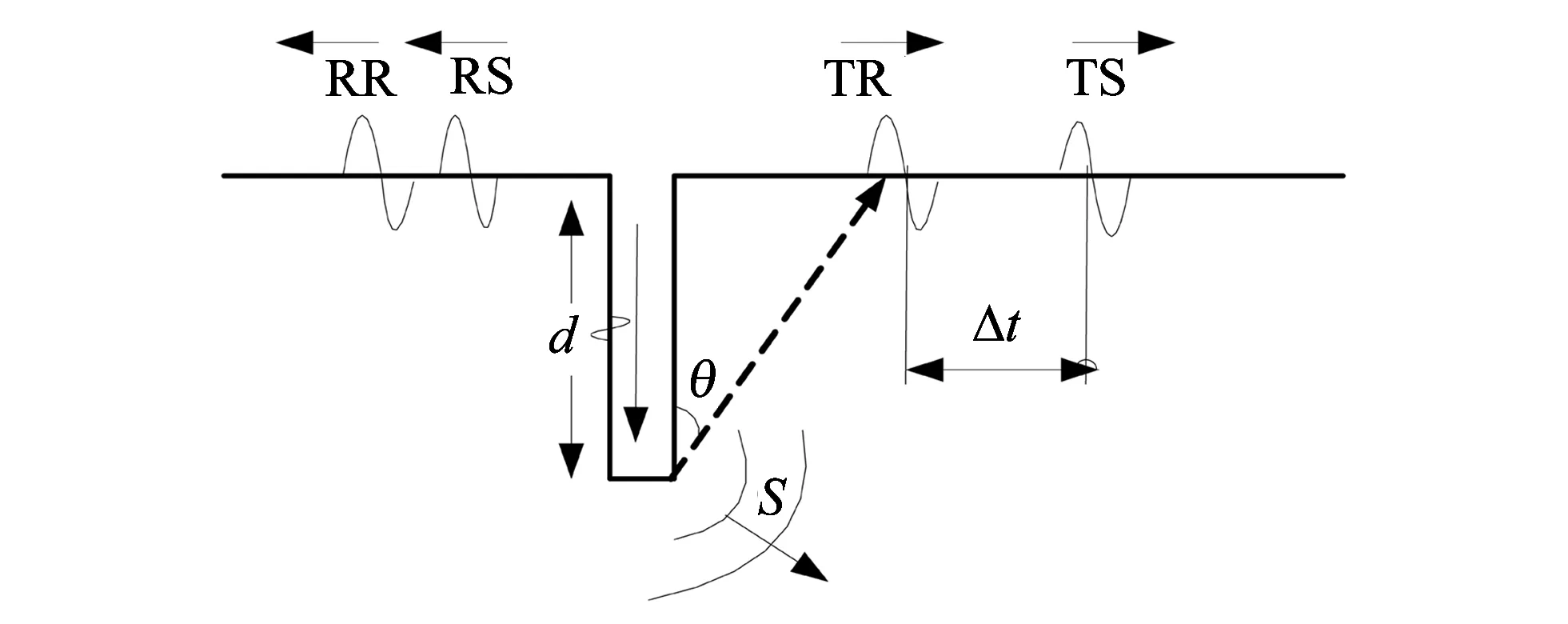

TRS波是激光产生的Rayleigh波传播到缺陷底端时发生模式转换变为剪切波(S波), 剪切波以一个角度θ传播到样品表面, 然后又发生波形模式转换成瑞利波, 最后瑞利波沿着样品表面传播到接收点A形成的, 如图 7 所示. 在图 7 中, TR波与TRS波的到达时间差Δt可用如下公式表示

式中:cr为瑞利波在铝中的传播速度;cs为剪切波在铝中的传播速度;d为表面缺陷深度;θ为剪切波入射到试样表面时与表面法线的夹角; Δtwidth为表面缺陷宽度引起的时间延迟. 根据文献[14]中计算得出的激光在铝中热弹产生剪切波的角度依赖关系, 图 7 中θ≈60°.

图 7 瑞利波与表面缺陷相互作用示意图Fig.7 Interaction diagram of Rayleigh wave and the surface-breaking crack

因此, TR波与TRS波的到达时间差Δt与表面缺陷深度d的关系可进一步表示为

在模型中, 缺陷的宽度是固定不变的, 所以Δtwidth是一个常数量. 根据式(10)可以看出, 表面缺陷的深度d和R波与TRS波的到达时间差Δt呈线性关系. 图 8 所示的“TRS波到达时间”特征量随缺陷深度的逐渐增加呈线性增加关系, 与理论计算结果相一致, 验证了关于TRS波产生机制阐述的正确性. 因此, 可利用“TRS波到达时间”特征量进行工程中表面缺陷深度的定量检测.

图 8 TRS波到达时间与表面缺陷深度的关系Fig.8 The relationship between TS-wave arrival time and the depth of surface defects

透射波极限频率随着缺陷深度的增加逐渐降低是由于表面缺陷的低通滤波效应引起的[10]. 图 9 为提取到的“透射波极限频率”特征量与表面缺陷深度的关系. 从图 9 可以看出, 透射波的极限频率随表面缺陷深度的增加, 呈现明显的非线性单调递减关系. 可利用“透射波极限频率”特征量进行工程中表面缺陷深度的定量检测.

图 9 透射波极限频率与表面缺陷深度的关系Fig.9 The relationship between transmitted wave limiting frequency and the depth of surface defects

3 结 论

本文采用有限元方法建立了激光超声透射波检测表面缺陷深度的数值模型, 并采用直接耦合分析解法进行了模型的求解. 分析Rayleigh透射波与表面缺陷相互作用后, 形成TR波、 TRS波以及透射波极限频率等时域和频域特征的机制, 重点分析了TRS波的产生机制, 推导出TR波与TRS波的到达时间差和表面缺陷的深度之间的数学关系, 并提取了“TR波的到达时间”、 “TR波峰峰值”、 “TRS波的到达时间”、 “透射波极限频率”4个与缺陷深度相关的特征量.

仿真结果表明: “TR波到达时间”特征量对缺陷深度的敏感性较小, 不适于工程中表面微小缺陷深度的定量表征; “TR波峰值”特征量与表面缺陷深度呈非线性单调递减关系, 但对激励源的要求较高; “TRS波到达时间”特征量与表面缺陷深度呈线性增加关系, “透射波极限频率”特征量与表面缺陷深度呈非线性单调递减关系, 可利用“TRS波到达时间”这一时域特征量和“透射波极限频率”这一频域特征量应用到工程实践之中进行激光超声表面缺陷深度的定量检测.

[1]马保全, 周正干. 航空航天复合材料结构非接触无损检测技术的进展及发展趋势[J]. 航空学报, 2014, 35(7): 1787-1803. Ma Baoquan, Zhou Zhenggan. Progress and development trends of composite structure evaluation using noncontact nondestructive testing techniques in aviation and aerospace industries[J]. Acta Aeronautica ET Astronautica Sinica, 2014, 35(7): 1787-1803. (in Chinese)

[2]Li C H, Li S N, Wei C, et al. A comparison of laser ultrasonic measurements and finite element simulations for evaluating the elastic properties of tissue mimicking phantoms[J]. Optics & Laser Technology, 2012, 44(4): 866-871.

[3]宋燕星, 王晶, 冯其波, 等. 激光参数及激光超声探测方法对超声信号影响[J]. 红外与激光工程, 2014, 43(5): 1433-1437. Song Yanxing, Wang Jing, Feng Qibo, et al. Influence of laser parameters and laser ultrasonic detection method on ultrasonic signals[J]. Infrared and Laser Engineering, 2014, 43(5): 1433-1437. (in Chinese)

[4]苏琨, 任大海, 李建, 等. 激光致声技术的研究[J]. 光电工程, 2002, 29(5): 68-72. Su Kun, Ren Dahai, Li Jian, et al. Study on laser generating ultrasonic waves[J]. Opto-Electronic Engineering, 2002, 29(5): 68-72 . (in Chinese)

[5]Lee J R, Chong S Y, Jeong H, et al. A time-of-flight mapping method for laser ultrasonic guided in a pipe and its application to wall thinning visualization[J]. NDT&E International, 2011, 44(8): 680-691.

[6]Juang P A, Tsai C C. Analysis and measurement of lateral elliptic motion effect for an asymmetric disc-type ultrasonic motor[J]. Mechanical Systems and Signal Processing, 2010, 24(1): 312-322.

[7]Stache M, Guettler M, Marburg S. A precise non-destructive damage identification technique of long and slender structures based on modal data[J]. Journal of Sound and Vibration, 2016, 365: 89-101.

[8]敦怡, 师小红, 王广龙, 等. 微纳米级裂纹的非线性超声检测[J]. 光学精密工程, 2011, 19(1): 132-137. Dun Yi, Shi Xiaohong, Wang Guanglong, et al. Nonlinear ultrasonic test of micro-nano crack[J]. Optics and Precision Engineering, 2011, 19(1): 132-137. (in Chinese)

[9]关建飞, 沈中华, 倪晓武, 等. 激光超声探测铝板表面微缺陷深度的数值研究[J]. 测试技术学报, 2010, 24(1): 15-21. Guan Jianfei, Shen Zhonghua, Ni Xiaowu, et al. Numerical study on depth evaluation of micro-surface crack by laser generated ultrasonic waves[J]. Journal of Test and Measurement Technology, 2010, 24(1): 15-21. (in Chinese)[10]王敬时, 徐晓东, 刘晓峻, 等. 利用激光超声技术研究表面微裂纹缺陷材料的低通滤波效应[J]. 物理学报, 2008, 57(12): 7765-7769. Wang Jingshi, Xu Xiaodong, Liu Xiaojun, et al. Low pass effect of surface defect metal based on laser ultrasonic[J]. Acta Physica Sinica, 2008, 57(12): 7765-7769. (in Chinese)

[11]Zhang C, Cheng L, Xu H, et al. Structural damage detection based on virtual element boundary measurement[J]. Journal of Sound and Vibration, 2016, 372: 133-146.

[12]曾伟, 王海涛, 田贵云, 等. 基于能量分析的激光超声波缺陷检测研究[J]. 仪器仪表学报, 2014, 35(3): 650-655. Zeng Wei, Wang Haitao, Tian Guiyun, et al. Research on laser ultrasonic defect signal detection technology based on energy analysis[J]. Chinese Journal of Scientific Instrument, 2014, 35(3): 650-655 . (in Chinese)

[13]Choi S, Jhang K Y. Influence of slit width on harmonic generation in ultrasonic surface waves excited by masking a laser beam with a line arrayed slit[J]. NDT & E International, 2013, 57(6): 1-6.

[14]Scruby C B, Dewhurst R J, Hutchins D A, et al. Quantitative studies of thermally generated elastic waves in laser-irradiated metals[J]. Journal of Applied Physics, 1981, 51(12): 6210-6216.

Numerical Simulation of Laser Ultrasonic Transmitted Wave:Applied to Detect Surface Defects Depth

LIU Hui1, ZHENG Bin2, WANG Zhao-ba1, GUO Hua-ling2

(1. School of Information and Communication Engineering, North University of China, Taiyuan 030051, China;2. School of Computer Science and Control Engineering, North University of China, Taiyuan 030051, China)

Aiming to tackle the problems faced by the quantitative detection of surface defects in metal structures by the non-contact NDT methods, the interaction between laser-induced Rayleigh wave and surface defects has been simulated by the finite-element method. The relationship between transmitted Rayleigh waveform features and surface-breaking crack depth was studied. Through that its formation mechanism caused by surface defects were analyzed in the time domain and frequency domain, the four characteristic quantities of transmitted Rayleigh wave related to the defect depth were extracted as “TR-wave arrival time”, “TR-wave peak amplitude”, “TRS-wave arrival time” and “transmitted wave limiting frequency”, respectively. And the mathematical relationship of “TRS-wave arrival time” characteristic quantities and surface defects depth was deduced. The results show that the “TRS-wave arrival time” characteristic quantities increases linearly with increasing surface defect depth, the “transmitted wave limiting frequency” characteristic quantities is nonlinearly decreases monotonically with increasing surface defect depth, and the two characteristic quantities could be used to characterize the surface defects depth.

laser-induced ultrasonic; transmitted Rayleigh wave; characteristic quantity; surface-breaking defect

2016-07-25

教育部博士点基金联合资助项目(2013142012007)

刘 辉(1986-), 男, 博士生, 主要从事激光超声无损检测技术的研究.

1673-3193(2017)02-0119-05

TN249

A

10.3969/j.issn.1673-3193.2017.02.005