某特种车辆的双动力传动箱总体结构及超越离合器设计

2017-07-25韩涛李泽强高飞李继锋

韩涛,李泽强,高飞,李继锋

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

通用车辆的空调系统一般由发动机驱动压缩机工作,当发动机停机时,空调系统将无法运转。因此,为了保证在停车时空调系统仍能正常运行,发动机应保持怠速运转,造成高油耗并污染环境。而一些特种车辆,如野外作业车、警用执勤车等,要求停车情况下发动机仍需进行工作,为满足设备仪器对工作环境温度的要求和工作人员的舒适性需求,采用了一种能够自动切换动力的双动力传动箱,实现发动机停机后,空调系统可由电动机驱动进行工作。针对某特种车辆工作中出现的双动力传动箱失效问题,进行了故障分析、总体结构改进优化、超越离合器结构改进以及试验验证,从而确保车载空调系统正常工作。

1 双动力传动箱结构及故障分析

1.1 双动力传动箱功能

特种车辆空调系统双动力传动工作原理如图1所示,传动箱主要是实现发动机与电动机对压缩机的动力传递及切换功能,发动机和电动机可单独工作,驱动压缩机运转,实现空调系统工作。电动机可由发动机驱动,也可接外部电源。

图1 双动力传动工作原理Fig.1 Working principle of dual-power transmission

1.2 传动箱结构

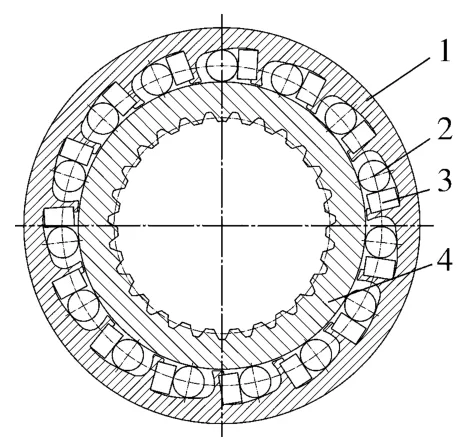

传动箱结构如图2所示,主要由联轴器、壳体、转轴、从动轮、驱动轮、超越离合器及相关附件组成。其中从动轮带有悬臂轴,驱动轮及组件安装于其悬臂轴上,驱动轮和从动轮集成为带轮总成。转轴一端带有花键,从动轮和驱动轮中各安装一套结构相同、安装方向相反的外星轮式滚柱超越离合器,超越离合器1的内圈带花键与转轴花键端联接,超越离合器2的内圈安装在从动轮悬臂轴上,外星轮式滚柱超越离合器结构如图3所示,由外星轮、内轮及15个滚柱和异形压缩弹簧组成。

图2 传动箱结构Fig.2 Structure of transmission device

图3 外星轮式滚柱超越离合器Fig.3 Alien wheel roller overrunning clutch

工作时联轴器与发动机相连接,驱动轮和从动轮分别通过皮带轮与电动机和压缩机连接。当使用发动机驱动时,联轴器带动转轴,超越离合器1接合驱动从动轮,从动轮通过皮带驱动压缩机进行工作,此时超越离合器2处于超越状态,不传递动力,驱动轮不随动。

当发动机停止工作使用电动机驱动时,驱动轮中的超越离合器2接合并带动从动轮,从而驱动压缩机进行工作,此时从动轮的超越离合器1处于超越状态,不传递动力。

1.3 故障模式

在传动箱随车试验过程中,产生如下故障:

1)在发动机驱动时,从动轮没有转动,即从动轮未能正常传递动力驱动压缩机运转;

2)传动箱中带轮总成在运转过程中发生晃动现象。

1.4 原因分析

通过对传动箱进行拆解,发现从动轮超越离合器1中多数弹簧发生严重压缩并断裂、外星轮个别过梁出现断裂及转轴花键发生压溃现象。超越离合器1中弹簧、外星轮及转轴花键压溃失效状态分别如图4~图6所示。

图4 弹簧扭曲变形或断裂Fig.4 Spring deformation or fracture

图5 外星轮失效状态Fig.5 Alien wheel failure state

图6 转轴花键压溃失效状态Fig.6 The splines on the shaft failure by crushing

经分析,导致上述现象的主要原因有:

1)传动箱在发动机驱动的启停瞬间存在极大的惯性冲击,尤其是发动机停机瞬间,带轮在惯性力下仍会保持旋转,此时超越离合器中的滚柱对弹簧的瞬间冲击很大,在频繁的惯性力冲击下,弹簧发生塑性变形和疲劳,最终导致弹簧断裂失效;

2)当弹簧失效后,滚柱在惯性力作用下会直接冲击外星轮的过梁,致使其发生断裂,最终造成超越离合器1完全失效,导致从动轮未能正常传递动力;

3)由于带轮总成与转轴通过花键联接,其处于悬臂状态,皮带对带轮的径向拉力会在转轴的花键部分产生弯矩,弯矩产生的支反力会在花键齿顶面产生较大压应力,从动轮中支承轴承与转轴花键的接触面积较小,带轮总成在发动机驱动下进行高速旋转,系统产生的振动由支承轴承传递到花键,由于轴承内圈的硬度比花键高,长时间的冲击振动会造成花键产生塑性变形,配合间隙增大,支承轴承无法准确定位,从而造成带轮总成出现晃动。

2 结构优化与分析

为解决传动箱在使用过程中出现的故障,提高可靠性,对其结构进行优化。

2.1 总体结构优化

主要从以下2方面对总体结构进行改进:

1)将带轮总成的悬臂结构改为2个带轮同联轴器安装在同一个转轴上,联轴器与驱动轮通过超越离合器与转轴连接,从动轮通过对称的双平键与转轴连接,使得总体结构更加简单紧凑,同时便于安装和拆卸;

2)传动箱中超越离合器和支承轴承的结构部分均设计了注脂孔,便于对离合器和轴承进行定期的维护保养,提高了传动箱的使用寿命。

改进后的传动箱结构如图7所示,主要由联轴器、楔块式超越离合器、壳体、转轴、从动轮、驱动轮及相关附件组成。

图7 优化后的传动箱结构Fig.7 Structure of transmission device after optimizing

结构改进后传动箱的工作原理:

1)当使用发动机驱动时,联轴器中的超越离合器1接合带动转轴,转轴通过平键带动从动轮,从动轮通过皮带驱动压缩机进行制冷工作,此时驱动轮中的超越离合器2处于超越状态不传递动力;

2)当发动机停止工作使用电动机驱动时,驱动轮中的超越离合器2接合带动转轴,转轴通过平键带动从动轮,从动轮通过皮带驱动压缩机进行工作,此时联轴器中的超越离合器1处于超越状态不传递动力。

实现了不需要手动操控,自动完成发动机与电动机的动力切换,且各驱动单独运行时不会产生相互干涉和能量损失,提高了传动效率。

2.2 超越离合器结构改进与分析

该传动箱主要通过2套方向相反的超越离合器来实现动力传递和切换功能,在该传动箱中超越离合器起关键作用。

2.2.1 超越离合器结构改进

由于原结构未考虑到冲击载荷,造成外星轮式滚柱超越离合器发生过载冲击失效。为满足使用要求,设计了一种防翻转型楔块超越离合器,其结构如图8所示,由17个中凸型楔块和1根弹簧组成,转轴外径作为内滚道,联轴器和驱动轮的内孔作为外滚道使用,楔块超越离合器主要参数见表1。

图8 楔块超越离合器结构示意图Fig.8 Structure of sprag overrunning clutch

表1 主要参数Tab.1 Main parameters

在内、外滚道之间满装楔块,每个楔块中部设有通孔,由1根弹簧通过通孔串联,弹簧首尾相连。楔块两侧具有凸缘,凸缘在过载冲击条件下使楔块互相连接,形成一个不能翻转的整体结构,其传递扭矩大,可靠性高;内外滚道均为圆柱面,工艺性好,适于批量生产,容易装配。

2.2.2 自锁条件验证

楔块离合器的楔合状态要求楔块锁紧,达到该状态的要求:1)不依赖外加压力造成摩擦力而形成锁紧状态;2)在承受很大载荷时不会出现打滑[1-3]。

楔块在楔合状态下的受力示意图如图9所示,Ne,Ni分别为楔块在外接触点C和内接触点D处的径向力;Fe,Fi分别为楔块在外接触点C和内接触点D处楔块受到的摩擦力。

图9 受力示意图Fig.9 Stress diagram

要使楔块与滚道之间形成自锁,必须保证楔块在接触点所受的切向力小于滚道能够提供的最大静摩擦力,在外滚道接触点C处必须满足 Netanα<μNe,即

式中:α为楔块外楔角;μ为楔块与滚道之间的摩擦因数。

同理,楔块与内环之间要满足自锁条件,即

式中:β为楔块内楔角。

楔块与内外滚道的接触静摩擦因数=0.1~0.2,额定载荷下楔块内、外楔角分别为αn=3.3°和βn=2.3°,tanαn=0.04,tanβn=0.05均小于0.1,因此,超越离合器在额定载荷下满足自锁条件。

2.2.3 额定扭矩验证分析

根据使用要求,传动箱的传动扭矩要求为T=110 N·m,最大转矩倍数为1.5,故传动箱的扭矩为

Tc=1.5T=165 N·m,

楔块式超越离合器额定扭矩为[4]

式中:[σ]为许用接触应力;ν为材料泊松比;E为弹性模量。

额定扭矩Mt>Tc,因此,超越离合器的额定扭矩满足传递扭矩的使用要求。

而原外星轮式滚柱超越离合器的额定扭矩Mt1=227 N·m,优化后的超越离合器能够传递更大的扭矩。

3 试验验证

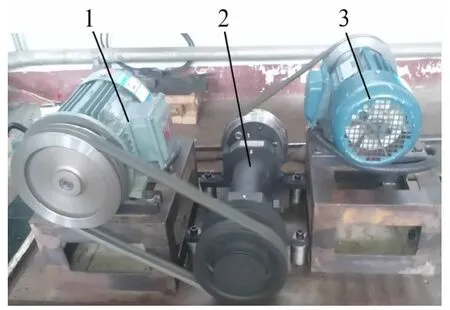

为验证优化后超越离合器和传动箱的功能,设计了传动箱功能试验台,如图10所示,将传动箱固定在试验台底板上,通过切换发动机来模拟发动机和电动机,验证传动箱的旋向及运转情况。

图10 传动箱功能试验台Fig.10 Function test device of transmission device

为验证改进后传动箱带负载的工作情况,在用户厂家完成了传动箱带载试验,试验装置如图11所示,主要由空调系统、双动力传动箱及电动机组成。

图11 传动箱带载试验台Fig.11 Load test device of transmission device

结构优化后的传动箱进行了2 000 km随车试验,试验结果如下:

1)通过24 h的功能试验,传动箱旋向正确、切换灵活;

2)经过48 h的带载试验,空调系统及传动箱均运行正常;

3)在随车试验过程中车辆空调系统运行正常,发动机和电动机切换灵活,没有出现异常情况。

4 结束语

通过对特种车辆空调双动力传动箱在使用过程中出现的故障进行分析,并对其总体结构及超越离合器进行了改进设计,消除了原结构的故障隐患。对结构改进设计后的传动箱进行了功能试验及随车试验,结果表明结构改进后的传动箱运行良好,满足使用要求。