国内外高品质轴承钢洁净化与均质化控制技术的进展

2017-07-25宗男夫张慧张兴中

宗男夫,张慧,张兴中

(钢铁研究总院 连铸国家工程研究中心,北京 100081)

主机的高可靠性和安全性对轴承提出了高品质、长寿命和高可靠性要求,而钢材的洁净度和均质性是轴承性能的基本保证[1]。虽然我国轴承钢的产量世界第一,但高品质轴承钢仍然依赖进口,因此对国内外高品质轴承钢的研究进展进行综述。

1 国内外高品质轴承钢全氧、微量元素和夹杂物控制水平

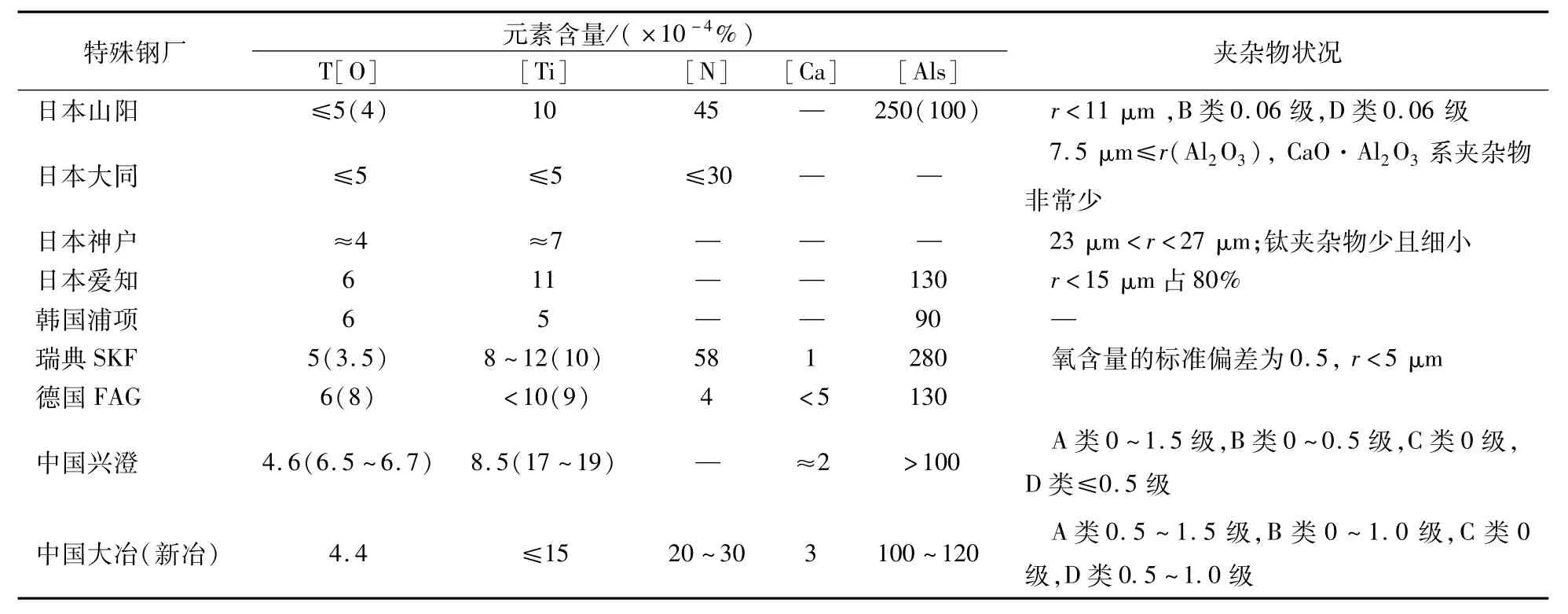

随着特殊钢企业冶炼工艺和质量控制水平的提高,高品质轴承钢中全氧、微量元素和夹杂物水平(表 1)[2-12]得到进一步改善。

表1 国内外高品质轴承钢全氧、微量元素和夹杂物现状Tab.1 Current situation of total oxygen,trace elements and inclusions for high-quality bearing steel at home and abroad

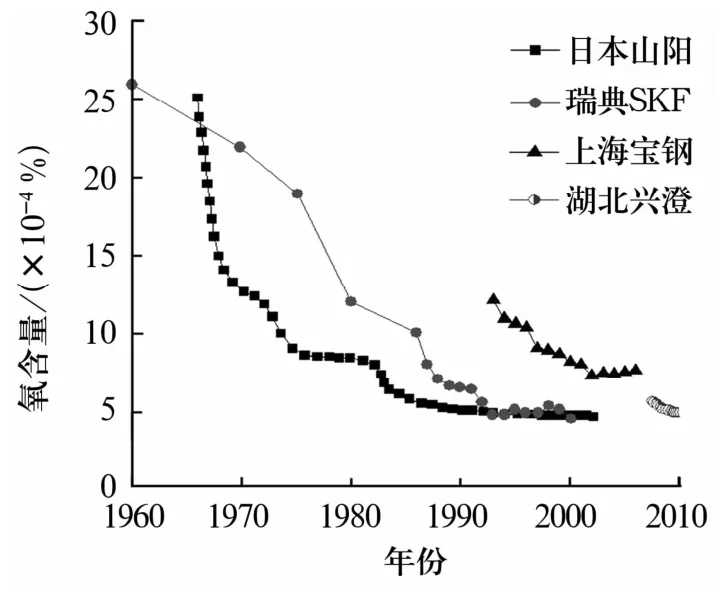

随着冶炼装备及生产控制水平的进步,国内外著名特殊钢厂生产的轴承钢中氧含量大幅度降低,控制范围逐步趋于稳定(图 1)[2-3,10]。

图1 特殊钢厂轴承钢中氧含量Fig.1 Oxygen content for bearing steel in special steel company

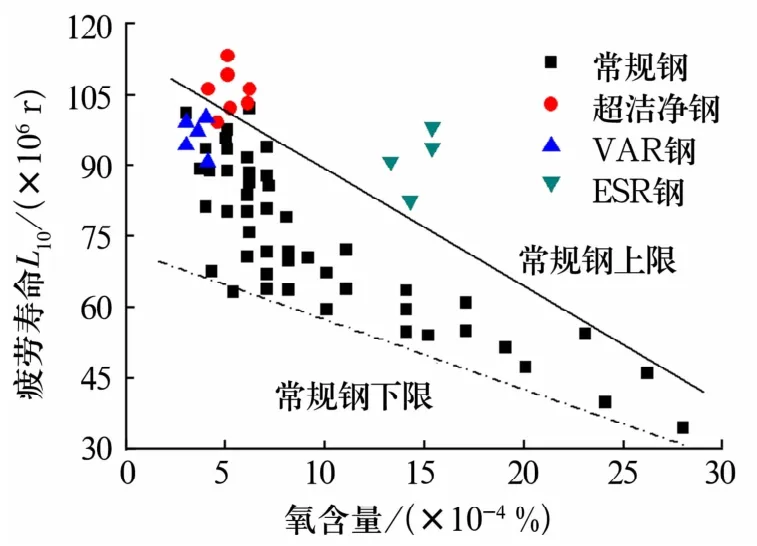

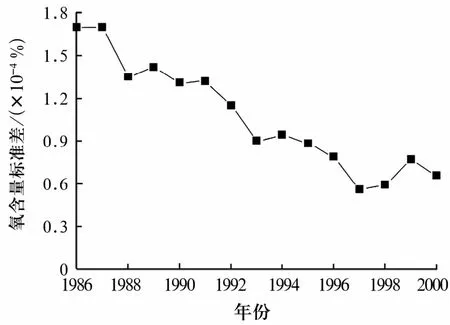

日本山阳特殊钢通过研究钢中氧含量与轴承钢疲劳寿命关系如图2所示。轴承钢疲劳寿命与氧含量的关系:L10(相对寿命)=372[O]-1.6,即若连铸钢中氧含量控制为5×10-4%,其疲劳寿命与电渣重熔和真空自耗钢相当[12]。瑞典SKF公司生产的轴承钢氧含量波动偏差也逐年降低(图3)[2]。SKF的高品质轴承钢中全氧含量需控制在10×10-4%以下,实际生产中的波动控制在15×10-4%以内。

图2 轴承钢中氧含量与疲劳寿命关系Fig.2 Relation between oxygen content in bearing steel and fatigue life

图3 SKF轴承钢中氧含量标准偏差Fig.3 Standard deviation of oxygen content in SKF bearing steels

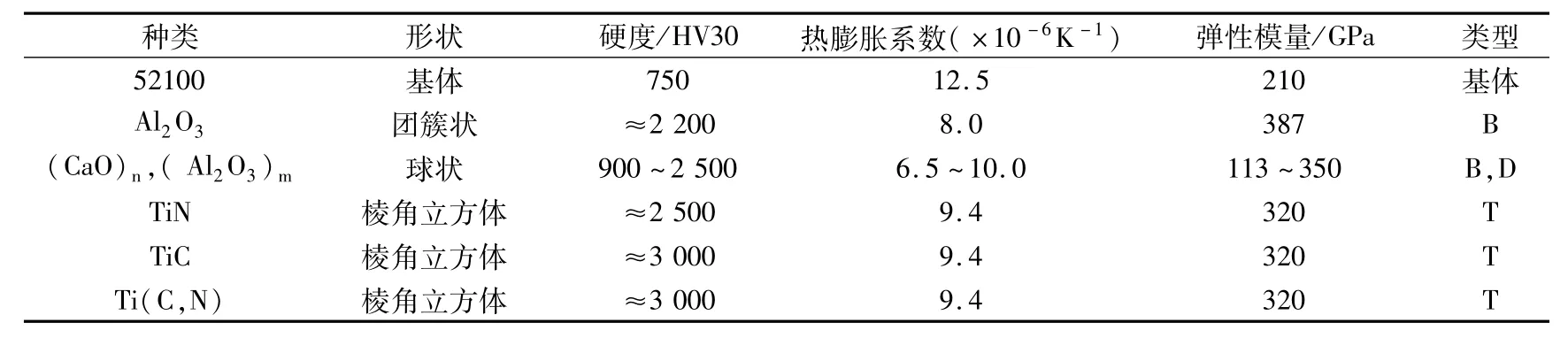

随着氧含量降低,钢中氧化物夹杂的数量减小,氧化物作为疲劳源的概率逐步减少,其他缺陷开始成为疲劳源,控制钢中氧化物形态和尺寸成为关键。对现代商用高品质轴承钢的研究表明,TiN及Ti(C,N)对轴承钢滚动接触疲劳造成的损害最为严重,其次为大型球状钙铝尖晶石[13-14]。当钢中氧含量控制在6×10-4%以下时,Ti(C,N)开始导致疲劳断裂[15]。在高碳铬轴承钢中Ti为有害元素,其与溶解于钢中的氮的亲和力极强,多以TiN,Ti(C,N)夹杂物形式存在。TiN夹杂是具有棱角的硬而脆的夹杂物(表2),在热加工过程中不发生形变,其棱角易划伤钢的基体成为疲劳裂纹源。

表2 轴承钢中夹杂物的物理性质Tab.2 Physical properties of inclusions in bearing steel

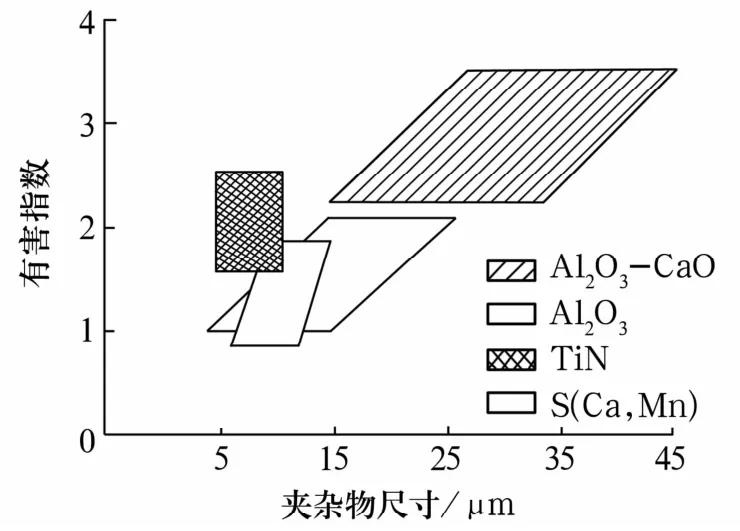

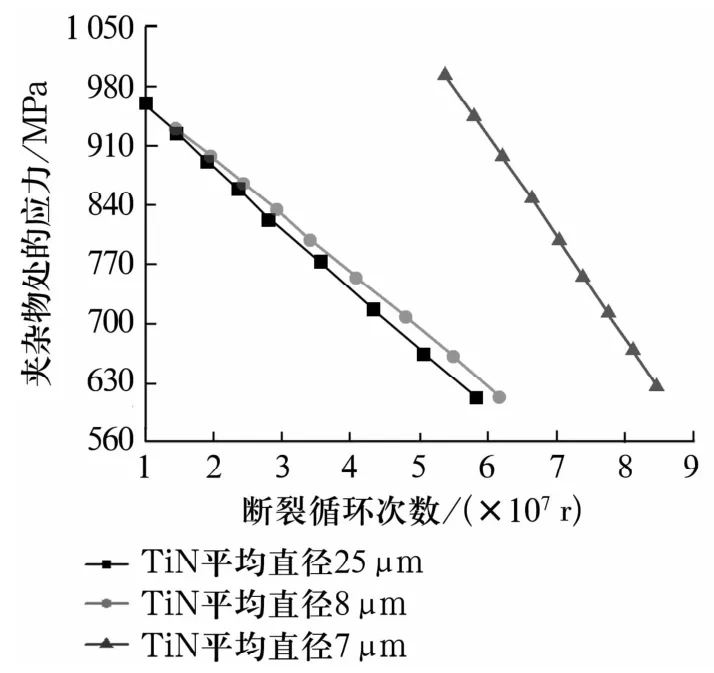

文献[16-18]显示,尺寸较小的TiN与尺寸较大的Al2O3的有害指数相同(图4);平均直径8μm的TiN与平均直径25μm的氧化物的危害程度相当(图5)。

图4 夹杂物类型和尺寸对轴承钢有害程度的影响Fig.4 Effect of type and size of inclusions on harmful level of bearing steel

图5 氧化物和TiN夹杂附近局部应力与疲劳寿命的关系Fig.5 Relation between local stress and fatigue life near oxide and TiN inclusions

这是由钛氮化物本身性质决定,其形态为棱角立方体,易破坏轴承钢基体的连续性,在点状不变形夹杂的周围,常有喇叭形的空洞或裂纹;相同尺寸的碳氮化物比氧化物硬度高,氧化物更易变形。

2 国内外高品质轴承钢典型生产工艺研究进展

日本山阳特殊钢公司研发了 SNRP(Sanyo New Refining Process)超洁净轴承钢生产工艺[2-4],该工艺生产的轴承钢称为超洁净轴承钢。钢中的氧含量可以控制在5×10-4%以下,氧化物夹杂物的直径在11μm以下。

日本大同特钢最近研发出MRAC-SSS工艺生产高端轴承钢[5],钢中氧含量控制在5×10-4%以下,钛含量控制在5×10-4%以下,氮含量控制在30×10-4%以下,并且氧化物夹杂、钛系夹杂物极其细小。采用MRAC-SSS工艺生产的超纯净轴承钢的接触疲劳寿命得到延长,较传统精炼工艺生产的长25%以上。

SKF公司 OVAKO钢铁厂[2,8]研发出与 SAEA-SKF钢包精炼相匹配的双联工艺,组成SKFMR(熔炼+精炼)先进炼钢工艺。在钢包炉内加热,同时进行铝沉淀脱氧,利用电磁搅拌使脱氧产物从钢液中分离,从而降低了钢中氧含量和夹杂物含量。

日本神户[6]和 JFE[19,20]进行铁水预处理“提纯”。神户制钢开发出的超洁净钢,其氧含量为4×10-4%,钛含量为7×10-4%。超洁净轴承钢中基本消除大颗粒夹杂物,夹杂物尺寸细小其弥散分布在轴承钢基体中。

上述工艺的关键点是控制钢中氧化物夹杂和Ti系夹杂的形状、分布和数量,其生产工艺流程见表3。瑞典和日本生产的轴承钢质量水平在一定程度上代表了当今世界轴承钢生产工艺技术的最高水平,但其侧重点不同,日本特殊钢厂主要通过降低氧含量来减少夹杂物;SKF在超低氧含量的前提下,重点控制夹杂物的尺寸、形状和分布。

表3 国内外高品质轴承钢生产工艺Tab.3 Production technology for high-quality bearing steel at home and abroad

3 高品质轴承钢洁净化与均质化新技术进展

3.1 高效除渣技术

电炉采用偏心炉无渣出钢(如 EBT)[2-4,8],转炉挡渣出钢(如气动挡渣),进入精炼阶段前采用钢包扒渣、真空吸渣、换钢包进一步去除氧化渣等技术,易于造还原渣并防止炉渣中Ti还原进入钢液。连铸采用大包下渣检测技术,提高钢液洁净度,改善铸坯质量。如瑞典SKF采用双炉壳熔炼,日本神户采用转炉冶炼,均在出钢后对钢水进行除渣处理,有效降低转炉渣对钢液Ti含量和洁净度的影响。

3.2 高碱度精炼技术

采用高碱度精炼渣系[21-24]是日本钢铁厂开发的超低氧特殊钢生产技术的另一重要技术,可提高碱度、降低炉渣中SiO2的活度、控制Al2O3夹杂物含量。日本山阳特钢[4]采用高碱度炉渣(CaO/SiO2=10.2),在精炼条件下生产低氧含量轴承钢,研究表明,随着炉渣碱度的提高总氧含量差别不大,但钢中大型夹杂物数量显著降低。轴承钢冶炼过程中精炼渣吸收Al2O3夹杂物的能力与渣中Al2O3的活度有直接关系[25-27]。

3.3 大断面垂直型连铸技术

高品质轴承钢生产中最大的质量问题是中心偏析和内部夹杂物导致的内裂。其中,高碳钢的中心碳偏析最为严重。应用大断面旋转式圆坯垂直型连铸机[28]和大断面方坯垂直型连铸机[29-30]生产高品质轴承钢可有效地减少铸坯中心缩孔及伴生中心裂纹,改善中心疏松,使表面与内部质量均较好。

旋转式圆坯连铸机旋转时产生的离心力使结晶器内的钢液能与结晶器壁有较好的接触,生成的坯壳厚度比较均匀,铸坯不易产生内裂。同时,离心力使钢液中夹杂物产生向心力,促使夹杂物上浮排除,提高了钢洁净度。

韩国浦项公司在采用大断面方坯垂直型连铸机轻压下、电磁搅拌等技术基础上,采用凸形辊轻压下[31],断面尺寸为400 mm×500 mm的高碳钢大方坯,轻压下区域位于浇铸中心的固相分数为0.2~0.8的范围,当总压下量达到14 mm,中心偏析比率可减少87.5%,显著提高了轴承钢质量。

3.4 大颗粒Ds夹杂物的控制技术

瑞典SKF公司曾指出,钢中CaO·Al2O3产生的危害比Al2O3对轴承钢疲劳寿命的危害大[32-34],并强调钢液不宜采用Ca-Si处理。轴承钢中Ds类(直径>13μm)夹杂物主要为镁铝尖晶石和钙铝酸盐复合态夹杂物。由于轴承钢对点状夹杂物十分敏感,为了降低铝酸钙类夹杂对轴承钢疲劳寿命的影响,国外轴承钢厂一般不采用Ca处理技术,而是通过加精炼渣,使Al2O3形成细小、易上浮的Al2O3·SiO2,同时严格控制钢中生成的Al2O3夹杂物含量。在LF炉尽量不配加[Al],避免[Al]烧损生成(Al2O3),也抑制了渣中TiO2的还原,进而降低钢液中Ti含量。精炼终渣控制目标:0%~10%SiO2,30% ~35%Al2O3,50% ~55%CaO,0% ~10%MgO,渣中全铁含量越低越好。

3.5 高品质轴承钢疲劳评价体系的改进

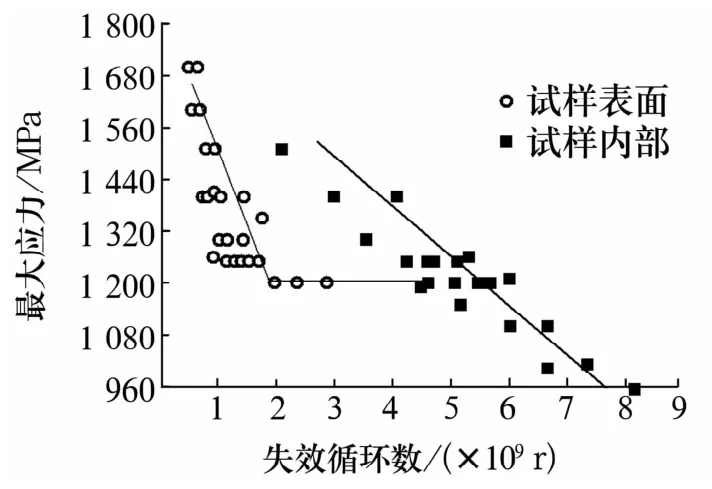

轴承零件承受高频低幅循环载荷作用,传统的疲劳设计是基于107r以内的疲劳数据建立的。随着工业技术的发展和冶炼水平的提高,实际的疲劳使用寿命甚至达到1011r。钢铁材料应力循环在超过107r甚至109r后仍发生破坏,传统的“疲劳极限”并不存在,其S-N曲线为“阶梯”型特征(图6)[35]。曲线阶梯下降是由表面、内部裂纹萌生和扩展的机制不同引起的。

图6 高碳铬轴承钢的S-N曲线Fig.6 S-N curve of high carbon chromium bearing steel

超高周疲劳的裂纹倾向萌生于材料内部,一般存在独立的内部裂纹源,即“鱼眼”状特征,也有多个鱼眼同时出现在一个断口上的情况。在高周疲劳区,裂纹的萌生均源于非金属夹杂物。文献[36]发现,夹杂物周围存在一个“暗区”,该疲劳断裂表面较为粗糙。夹杂物周围的“暗区”可以延长轴承钢的疲劳寿命。内部裂纹决定轴承钢的寿命,对于内部萌生裂纹的情况,要改善材料疲劳性能则需提高钢液的纯净度,使夹杂物均匀分布于钢液。降低钢中夹杂物的含量和尺寸可以有效推迟疲劳裂纹的萌生,进而提高钢的疲劳寿命。

4 结束语

洁净度与均质性控制是提升高品质轴承钢质量的关键,通过采用洁净度(Ti,T[O],N,Ca等有害元素)及碳化物(网状碳化物、液析碳化物、带状组织)均匀性控制技术,可以明显延长滚动轴承的寿命。

未来高品质轴承钢生产控制的重点研究方向大致分为2个方面:

1)提高轴承钢的洁净度。通过进一步降低钢中氧、有害元素(如N,Ti,Ca等)和夹杂物含量,采用高碱度低铝渣精炼,提高精炼渣吸附夹杂物的能力,保证有效去除大型点状夹杂物和脆性夹杂物TiN,使轴承钢中的氧含量得到稳定控制。

2)碳化物偏析和形态分布控制。采用大断面垂直连铸及凝固末端电磁搅拌、轻压下等装备和工艺,并与过热度、二冷与拉速匹配降低碳化物液析,获得合适的预组织,可以缩短轴承钢球化退火时间,细化碳化物,提高疲劳寿命。

通过以上控制技术,可以得到凝固组织结构均匀、碳成分分布均匀的轴承钢,其综合质量满足高品质轴承钢标准。