外圈旋转航空轴承试验机机械结构设计

2017-07-25闫众闫国斌孔令骏

闫众,闫国斌,孔令骏

(中航工业哈尔滨轴承有限公司 研发中心试验技术部,哈尔滨 150070)

在外圈旋转、内圈圆周方向静止工况下工作的航空轴承并不多见,用于该类轴承的试验机在功能上需要实现一定载荷条件下试验轴承内圈静止和外圈高精度的稳定旋转,因此试验机转子系统的结构设计、不动轴和转子轴同轴度的保证及试验轴承轴向、径向载荷的有效加载是其设计的关键。

1 试验工况及要求

试验轴承型号为7208C,外圈转速为10 000 r/min,内圈圆周方向静止;轴向载荷为1 500 N,径向载荷为500 N;使用4010航空润滑油,润滑油压力为0.35 MPa,油温为80℃,流量为1 L/min。以上述参数为工况开展设计。

2 结构设计

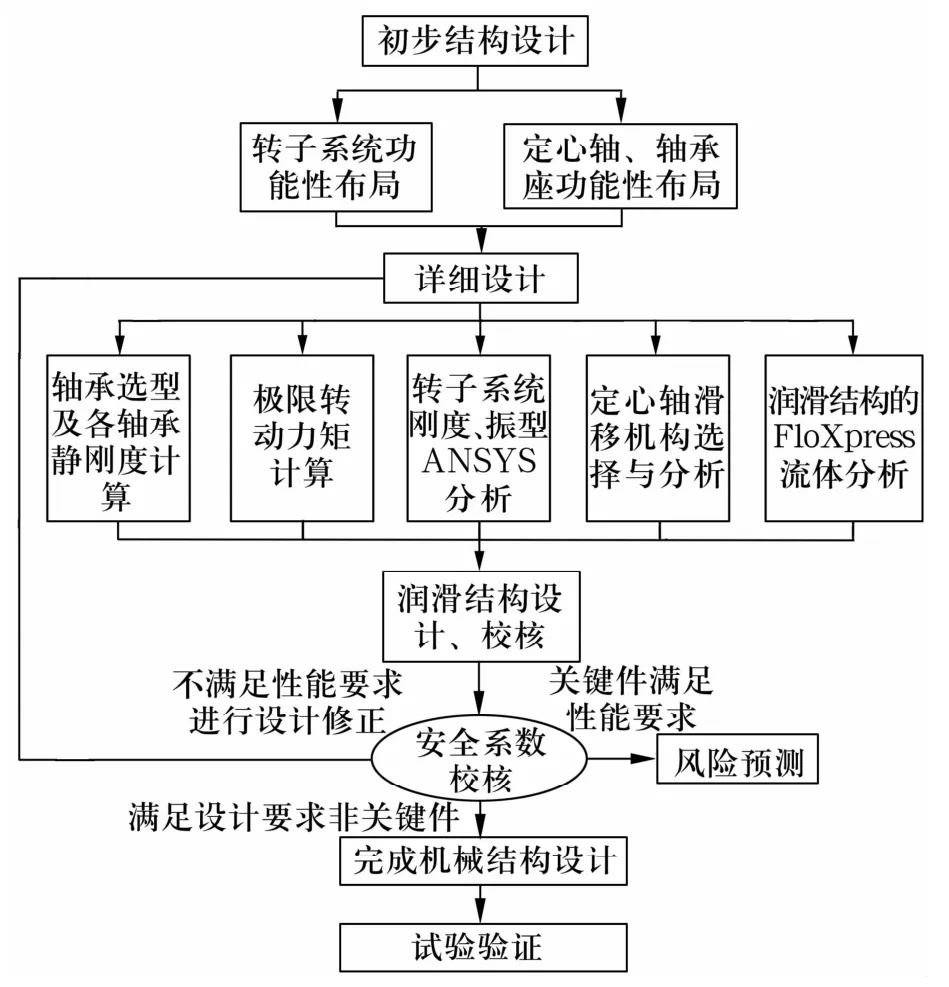

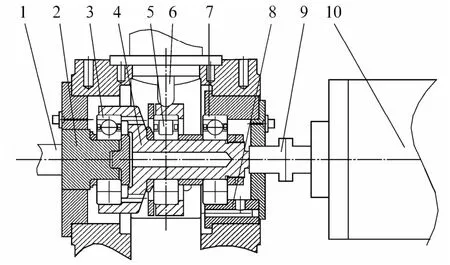

外圈旋转航空轴承试验机结构设计采取模块化设计思路,设计流程及结构设计方案分别如图1和图2所示。

图1 设计总流程图Fig.1 Flow chart of design

图2 结构设计简图Fig.2 Structure Design

2.1 转子轴系设计

转子主轴一端与试验轴承外圈配合,作为试验轴承的轴承座,通过钢球支承实现轴承外圈旋转;另一端支承轴承为转子系统定位支点,要求其刚度较高,以提高转子系统回转精度,考虑到工况中存在轴向力,选用角接触球轴承作为支承轴承,设计时保证开口方向与轴向力方向相对。

满足试验要求的支承轴承为内径15~45 mm的角接触球轴承。转子轴系的试验轴承与支承轴承之间设计安装有加载轴承(选用圆柱滚子轴承以保证该支点径向加载能力)。考虑到试验工况要求及转子主轴的加工工艺,选取同内径尺寸的轴承可实现主轴一次加工,保证轴系同轴度,减小工艺难度并提高加工精度。

综上可完成转子主轴设计,主轴采用空心扭矩轴结构,转子主轴试验轴承端的内孔与试验轴承外圈配合,直径80 mm,公差配合选用N7。转子主轴支承轴承、加载轴承端外径40 mm,公差配合选用j6。支承轴承、加载轴承具体选型由轴承在工况下的静刚度需求得出。主轴内孔尺寸及主轴试验端与支承轴承、加载轴承端轴径的连接厚度由ANSYS通过应力、位移分布计算得出。

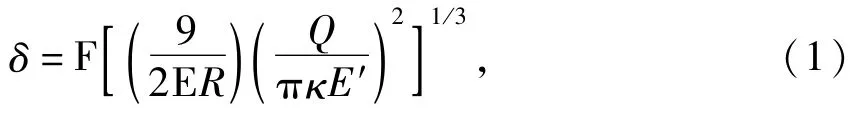

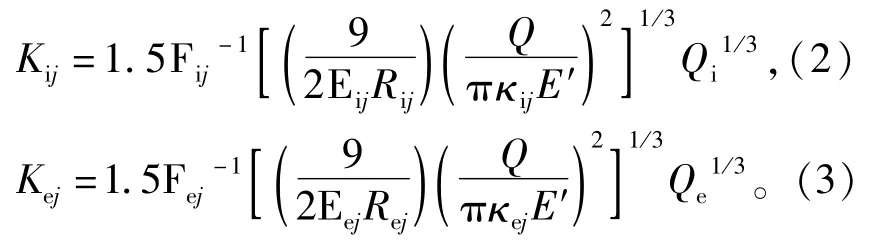

以Hertz接触理论为分析前提可得

式中:δ为两接触物体的接触变形;F为第一类椭圆积分;E为第二类椭圆积分;R为两接触物体接触点的主平面内曲率;Q为接触载荷;κ为椭圆率;E′为等效弹性模量。经推导可得第j个球与内、外沟道的接触刚度分别为

同时,根据接触角α可确定轴承径向、轴向及角刚度,最后对j个球求和得到角接触球轴承静刚度[1]。根据轴承静刚度计算结果确定支承轴承的具体型号为7208C,承载轴承型号为NU1008[2]。

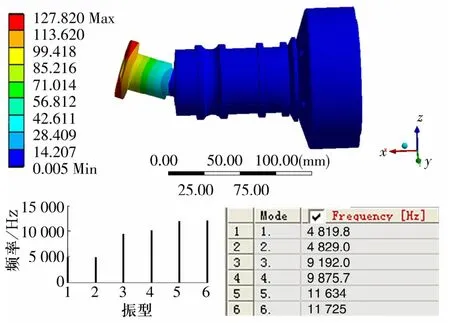

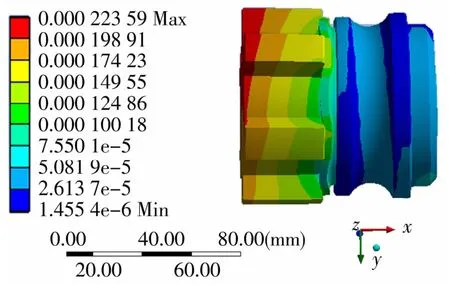

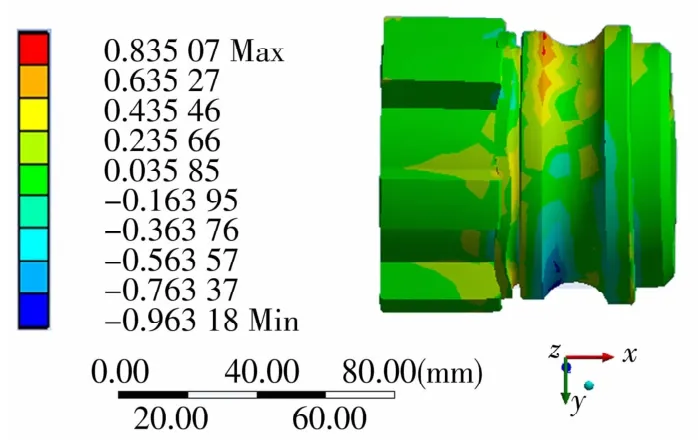

计算得出的工况下各轴承静刚度作为转子主轴应力、位移分布(主轴挠曲)的边界条件,带入有限元分析软件ANSYS中。通过ANSYS的结构力学模块进行单一方向位移及整体应力分布计算,结果如图3和图4所示。

图3 y方向转子系统位移(挠曲)Fig.3 Rotor system deformation in y direction

图4 转子系统应力分布Fig.4 Stress distribution of rotor system

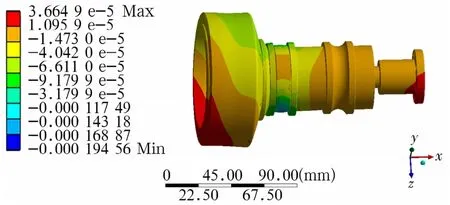

经计算,主轴内孔直径选取20 mm时可实现转子主轴挠度小于0.001mm(不考虑主轴加工工艺影响)且满足转子主轴抗剪需求。转子主轴试验端与支承轴承、加载轴承端轴颈连接厚度达到12.5 mm时,可保证转子主轴在承载情况下不发生因应力集中导致的结构破坏。使用ANSYS模态模块进行临界转速和振型分析,结果如图5所示。

图5 转子系统临界转速及振型Fig.5 Critical speed and vibration shape of rotor system

经计算,1阶临界转速高于24 000 r/min,设计的结构满足工况静、动力学要求,可稳定工作。需要说明的是:滚子轴承一般采用金属保持架,不受工况温度影响。角接触球轴承需考虑润滑油供给温度(80℃)且工作状态下温度可能超过100℃,需选用装配钢、黄铜或PEEK保持架的型号。

2.2 定心轴、轴承座结构设计

试验轴承内圈通过轴肩定位于定心轴上,由压盖压紧;外圈采用单侧轴肩定位,固定于转子主轴。定心轴为试验轴承内圈支承主轴,需承担试验轴承径向载荷Fr及试验轴承轴向载荷的径向分力Far,因此,要求定心轴刚度较高,结构设计时采用实体抗剪轴。另外,定心轴作为试验轴承内圈支承点,除圆周静止外,还承担轴向滑移施加载荷和止转功能,机构设计比较复杂,需注意非承载及止动条件下的定心(同轴)功能的实现。

轴承座分为承载轴承座、支承轴承座。加载轴承座为浮动设计,内径面与加载轴承外圈配合直接承载。支承轴承座与试验机床体配合并通过螺栓固定,形成近似全约束的刚性支点(图2)。

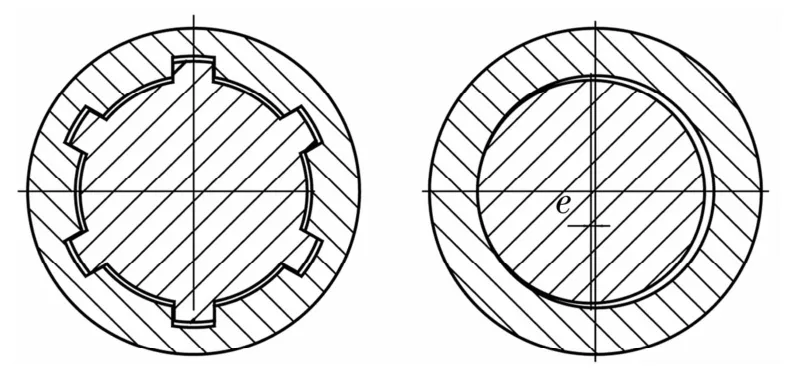

经多组定心机构比对,最终选用花键连接作为实现机构。花键连接一般用于精确传递扭矩,既可以实现定心,保证转子轴与不动轴同轴度,又可以起到止转功能。经作图比对(图6):花键连接的定心误差在公差及复圆直径(底径)相同情况下仅为圆柱面配合结构的10%,定心精度明显优于后者。

图6 同等底径定心误差比对Fig.6 Error comparison of two Structures in the same bottom diameter centering

以工况载荷为参数条件带入ANSYS,挠曲分析及应力分布如图7、图8所示。计算得定心轴承承载后的挠度为0.000 2 mm,比较其配合间隙量可忽略;最大应力为0.8 MPa,远小于材料许用应力边界值,刚度满足试验要求。

图7 定心轴承承载后位移(挠曲)图谱Fig.7 Total deformation of centering axis under loading

图8 定心轴承承载后应力分布图谱Fig.8 Stress distribution of aentering axis under loading

2.3 轴向、径向加载设计

采用间接加载的方式实现试验轴承径向载荷的有效加载,采用花键定心轴机构实现试验轴承轴向载荷由内圈有效施加。

加载轴承处于试验轴承与支承轴承之间,加载轴承外圈安装于轴承座中。轴承座悬浮于试验机腔体内,径向加载液压缸对轴承座施加径向载荷后,径向载荷通过加载轴承施加于转子主轴并传递至试验轴承和支承轴承。设计中3套轴承间距相等,计算得加载液压缸对加载轴承施加的径向载荷为1 000 N。加载轴承轴承座外径面与加载液压缸加载头采用球窝、球头配合,实现加载轴承圆周止转及轴向定位。

轴向加载通过轴向加载液压缸推动定心轴,直接将轴向载荷施加于试验轴承。由于定心轴轴心定位精度较高,为防止过定位,轴向液压加载缸与定心轴承载面采用平面接触。

2.4 润滑结构设计

考虑到转速较高,加载轴承、支承轴承均采用高压喷射润滑,喷嘴位置为水平对准轴承保持架与套圈间的引导间隙。回油方式为自然回流至试验机腔体后由泵吸返回油箱。

润滑对轴承温升及轴承寿命影响十分明显,以SKF轴承额定寿命修正计算公式为依据对试验机设计中的润滑油流量进行估算,即

式中:L为额定寿命;a1为可靠性调整系数;aSKF为寿命修正系数;C为额定动载荷;P为当量动载荷;p为指数(球轴承为3,滚子轴承为10/3)。

其中,aSKF的选取依据润滑油黏度比k,即

式中:ν为润滑油工作黏度,可根据工况温度使用润滑油牌号咨询采购厂家获得;ν1为额定黏度,可查询国家标准获得。

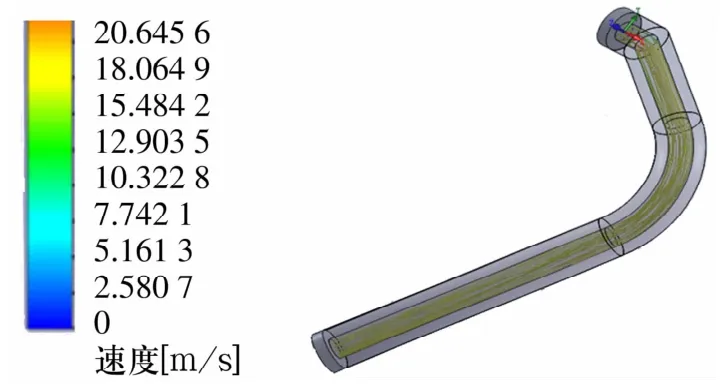

计算完成后还需对喷射润滑流量开展校核,使用FloXpress流体软件进行分析,结果如图9所示。需要注意:一般轴承计算的弹流润滑所需流量并不等同于宏观角度轴承润滑所需流量,结构整体设计时应考虑散热及各零件热平衡特性的变化。经计算直径1.5 mm的油嘴即可充分保证单口轴承润滑需求。

图9 小孔喷射流速图Fig.9 Flow-rate of jet

3 极限转动力矩

转动力矩的计算意义在于为驱动设备提供扭矩输出参考,其计算结果对试验机非机械机构的设计意义重大,同时也是机械结构合理与否的重要判断依据。

试验机机械结构转动力矩主要包含轴承摩擦力矩和转子系统惯量矩,即

式中:J为极限转动力矩;∑M为总摩擦力矩,即各轴承摩擦力矩之和;J0为转子系统惯量矩。由于机械设计中设备框架下不需要特别高的计算精度,因此采用估算公式[3]计算单一轴承的摩擦力矩,即

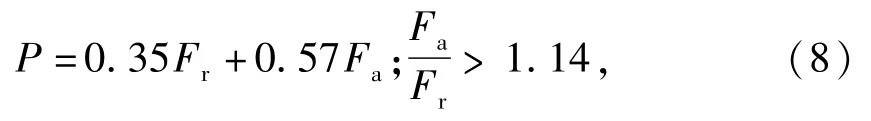

式中:M为单一轴承摩擦力矩;μ为轴承固定摩擦因数,可从相关文献中查找;P为轴承当量动载荷;d为轴承内径。对于角接触球轴承

对于圆柱滚子轴承

转子系统惯量矩与转子系统结构有关,其计算公式为

式中:T为量纲一的系数,可根据转子结构查表获得:M为总质量;De为旋转体直径。通过对机械结构完成基于Solidworks软件的三维建模并赋予材料后,可直接获得M的值。最后将(7)式,(10)式的计算结果代入(6)式中即可获得所求极限转动力矩,结果为0.823 N·m。

4 风险防范及安全系数

安全系数是基于应力研究和统计学研究所提出的一个重要概念,是评价机械零件、机械结构可靠性的重要指标[4]。目前使用Solidworks等软件已可以直接计算出零件安全系数。经安全系数计算,本设计不存在破坏性风险。

5 结束语

本设计提供了一种切实可行的外圈旋转航空轴承试验机机械结构设计的方案和方法。目前,某型航空发动机主轴轴承已根据此结构开展了2套50 h的性能试验,试验状态良好,已顺利完成预定试验内容。

需要注意的是:转子振型中出现联轴器甩尾现象,可通过联轴器材料的轻量化设计减小影响;但加载轴承轴系布局位置对刚度较弱的试验轴承影响需要研究分析,加强试验轴承内圈支承刚度设计是提高回转精度,保证试验有效开展的关键。