锻造工艺对TA10钛合金组织性能的影响

2017-07-24程帅朋苏娟华陈学文任凤章

程帅朋,苏娟华,陈学文,任凤章

(河南科技大学 a.材料科学与工程学院;b.有色金属共性技术河南省协同创新中心,河南 洛阳 471023)

锻造工艺对TA10钛合金组织性能的影响

程帅朋a,b,苏娟华a,b,陈学文a,b,任凤章a,b

(河南科技大学 a.材料科学与工程学院;b.有色金属共性技术河南省协同创新中心,河南 洛阳 471023)

将TA10钛合金进行不同次数的镦拔,并进行700 ℃、保温1 h的退火处理,利用光学显微镜与万能拉伸试验机分析镦拔次数对合金组织与性能的影响。试验结果表明:退火处理前,随着镦拔次数的增加,TA10钛合金的强度和塑性先上升后略微下降;合金的断裂方式以准解理断裂为主。退火处理后,一镦一拔得到网篮组织,两镦两拔得到均匀等轴晶组织,三镦三拔得到粗大的组织;TA10钛合金的断裂方式以韧性断裂为主。两镦两拔退火处理后,TA10钛合金显微组织均匀细小,抗拉强度达687 MPa,伸长率达22.5%,是较佳的锻造工艺方案。

TA10钛合金;镦拔次数;显微组织;力学性能;锻造

0 引言

TA10合金属于近α型钛合金,在高温、高浓度氯化物中具有良好的抗缝隙腐蚀能力,在纯钛可能出现的缝隙腐蚀环境中得到了应用,可以取代成本较高的Ti-0.2Pd合金[1]。铸态钛合金经过锻造处理后,可以改善晶粒组织并锻合内部缺陷,提高合金的力学性能,因而受到了广泛关注。文献[2]研究了等温锻造及热处理工艺对Ti-17钛合金显微组织的影响,研究结果表明:锻造过程中,层状α向金属流动方向旋转;层状α的长度随着应变和变形温度的升高而减小,厚度随着变形温度的升高而增大。文献[3]进行了Ti-10V-2Fe-3Al钛合金的近β等温锻造处理,研究了其塑性变形行为和显微组织的变化。随着魏氏组织的破碎,锻造时显示出剧烈的流动软化而且出现了应力峰值。文献[4]研究了锻造和冷却方式对Ti-6Al-4V钛合金组织的影响。在锻造过程中,工件横截面中部温度会升高,β相含量有所增加;无论在锻造还是在冷却过程中,β相一直在发生转变;在试样顶部和底部观察到α相所占的体积分数均较大。此外,多位学者进行了钛合金锻造工艺的研究[5-7],而对于TA10钛合金不同镦拔次数的锻造工艺研究较少。本文主要研究了TA10钛合金不同镦拔次数的锻造工艺,分析了锻造工艺与合金组织性能的关系,选出较为合适的锻造工艺方案。

1 试验材料与方法

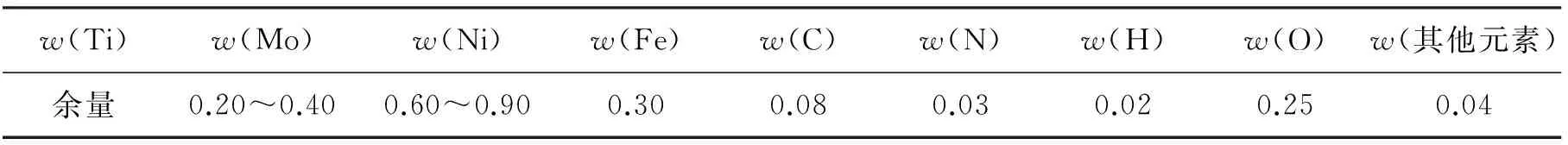

试验材料为TA10钛合金铸锭,其化学成分如表1所示。

表1 TA10钛合金的化学成分 %

锻造尺寸为50 mm×50 mm×75 mm的TA10钛合金铸态试样,分别进行一镦一拔、两镦两拔、三镦三拔并最终拔方的锻造工艺。

锻造工艺参数如下:始锻温度为1 040 ℃,终锻温度≥800 ℃。一镦一拔镦粗比2.0、拔长比1.8。两镦两拔第1次镦粗比2.0,拔长比1.8;第2次镦粗比1.8,拔长比1.8。三镦三拔第1次镦粗比2.0、拔长比1.8;第2次镦粗比1.8、拔长为1.8;第3次镦拔略有不同,即镦粗比1.3、拔长比2.5。最终3个试样都拔方到26 mm×26 mm×277 mm。锻造完成后进行700 ℃、保温1 h的退火处理。

将退火处理前后的试样制备金相试样,用氢氟酸硝酸水溶液腐蚀,V(HF)∶V(HNO3)∶V(H2O)=1∶3∶16。利用Zeiss Axio Vert A1型金相显微镜观察显微组织。把退火处理后的试样按GB/T 228.1—2010制成Φ5 mm的标准拉伸试样。采用SHIMADZU(岛津)AG-I 250 kN型精密万能试验机,以2 mm/min测定力学性能。利用JSM-5610LV型扫描电镜观察试样断口形貌并分析其断裂机制。

2 结果与分析

2.1 镦拔次数对TA10钛合金显微组织的影响

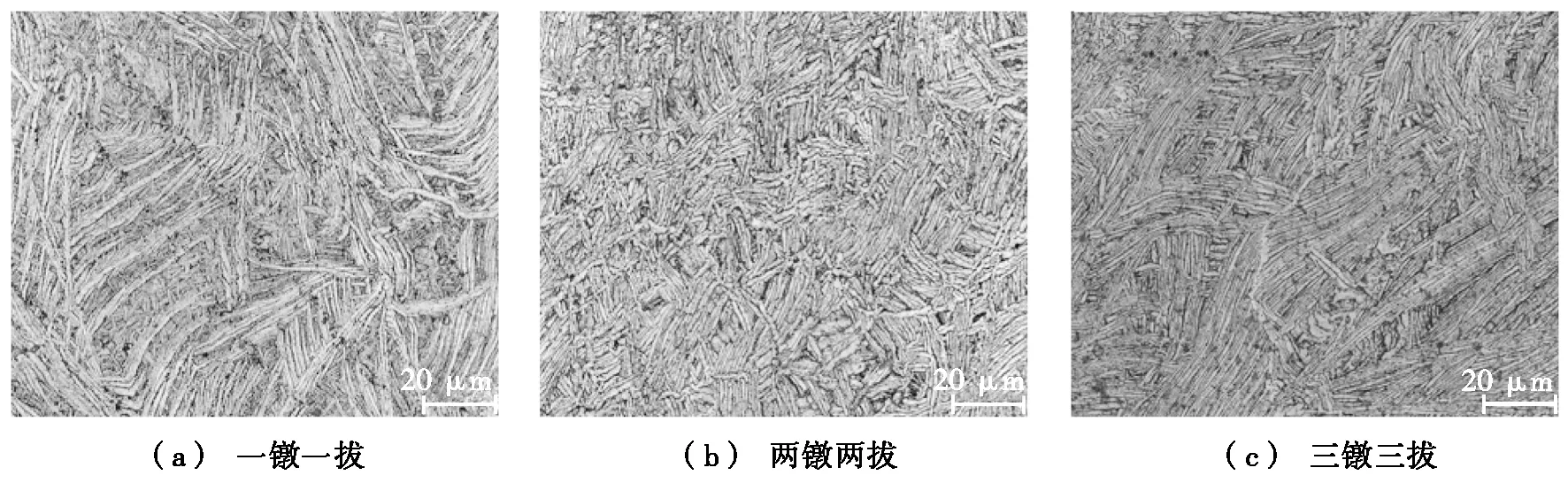

图1为TA10钛合金经不同镦拔次数后的显微组织。由图1a可以看出:经过一镦一拔之后,TA10钛合金显微组织由大量扭曲变形的细长条状α相组成。这是由于在镦拔过程中,锻件发生塑性变形,但由于镦拔次数较少,变形量不足,α相转化成的粗大β相没有完全破碎,被拉长扭曲。锻造完成后,β相转变成α相,各相之间具有严格的晶体学取向关系和强烈的组织遗传性[8],最终形成扭曲变形的细长条状α相。图1b中的显微组织更加细小、均匀,条状α相的破碎和转化更加充分,出现细而短的短棒状α相。这是由于两镦两拔变形量大,粗大β相破碎、冷却后形成了均匀的组织。图1c中显微组织由大量长条状α相和少部分短棒状α相组成,且方向不一,组织较为杂乱,均匀性较差。可能原因是三镦三拔锻造过程中,变形量足够大,β晶粒破碎严重,镦拔过程更加复杂、时间更长,各晶粒要相对于外力轴发生转动,形成择优取向[9],方向一致的层状α相就偏聚在一起。

图1 TA10钛合金经不同镦拔次数后的显微组织

图2为TA10钛合金经不同镦拔次数退火处理后的显微组织。从图2中可以看出:TA10钛合金经过退火处理后均发生了再结晶,显微组织发生了显著变化。一镦一拔过程由于变形量小,合金内部储存的畸变能少,退火处理后,发生再结晶,可以看到短棒状α相交错分布,形成网篮组织,如图2a所示。从图2b中可以看出:在700 ℃退火处理后,组织形态较为均匀,为等轴α相。两镦两拔后,组织均匀的特性在退火处理后得以保留下来。均匀的等轴α相具有良好的综合性能和塑性,且强度匹配较好。由图2c可以看出:显微组织形态较为粗大,方向性较强。可能是因为三镦三拔过程变形量大,合金内部残存的畸变能很大,造成再结晶晶粒长大的动力过大,再结晶晶粒出现了粗化现象。

图2 TA10钛合金经不同镦拔次数退火处理后的显微组织

2.2 镦拔次数对TA10钛合金力学性能的影响

不同镦拔次数对TA10钛合金力学性能的影响如表2所示。从表2中可以看出:退火处理前,随着镦拔次数的增加,TA10钛合金的抗拉强度、屈服强度和伸长率都是先上升后略微下降。其中,抗拉强度由715 MPa增加到734 MPa,最后降低到730 MPa;伸长率由19.2%增大到20.7%,最后下降到18.1%。一般来说,β相区的变形加工量越小,形成的α集束就越大[10],粗大的组织会造成强度下降。一镦一拔变形量小,原始晶粒破碎不完全,组织较为粗大,所以其强度和塑性较低。经过两镦两拔处理,铸造晶粒基本上破碎完全,在随后空冷过程中形成的α相较为细小、均匀。根据Hall-Petch关系[9],合金组织越粗大,强度越差。晶粒越细,单位体积内晶粒越多,变形时同样的应变便可分散到更多的晶粒中,产生较均匀的形变而不会造成局部应力过度集中,不会引起裂纹的过早产生与发展,所以合金可承受较大的塑性变形,强度和塑性较高。经过三镦三拔处理,组织均匀性差,塑性较低,各向异性严重,强度比两镦两拔处理低。

表2 不同镦拔次数对TA10钛合金力学性能的影响

退火处理后,TA10钛合金发生再结晶,组织内部的畸变能释放出来,位错密度降低,合金的强度下降,塑性上升。与退火处理前相比,合金的抗拉强度下降大约50 MPa,屈服强度下降大约60 MPa。一镦一拔退火处理后伸长率上升最多,约5%;两镦两拔和三镦三拔退火处理后伸长率上升2%左右。随着镦拔次数的增加,强度先上升后下降,抗拉强度由666 MPa增加到687 MPa,最后下降到677 MPa;而塑性则呈下降趋势,伸长率由24.5%下降到22.5%,最终下降到20.1%。一镦一拔退火处理后,塑性最高,因为其显微组织呈现出明显的网篮组织,在拉伸时位错可以沿着α相内部滑移。文献[10]表明:大量的网篮交织的片状α相,具有较好的蠕变抗力及高温持久性等性能,显示更高的塑性。本文所得试验结果与文献[10]基本相符。两镦两拔退火处理后,组织均匀细小,强度和塑性都较高。三镦三拔相比于两镦两拔变形量更大,退火处理过程中发生再结晶,晶粒异常长大,形成的微观组织中α相较为粗大,导致其塑性下降较多。

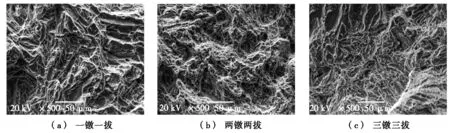

图3为TA10钛合金经不同镦拔次数退火处理前的断口形貌。从图3a中可以看出:一镦一拔后韧窝较少,直径大约4 μm,且韧窝的轮廓呈拉长的抛物线形,右上角部位有方向相同的撕裂棱,断口形貌为剪切断裂和准解理断裂的混合型断口。从图3b中可以看到:两镦两拔后断口中有大量的韧窝,直径约为8 μm,且韧窝较深,断裂方式为微孔缩聚型断裂,是韧性断裂的一种形式[11]。从图3c中可以看到:三镦三拔后韧窝较少,底部和左上角有明显的撕裂棱,呈准解理断裂的特征。

图3 TA10钛合金经不同镦拔次数退火处理前的断口形貌

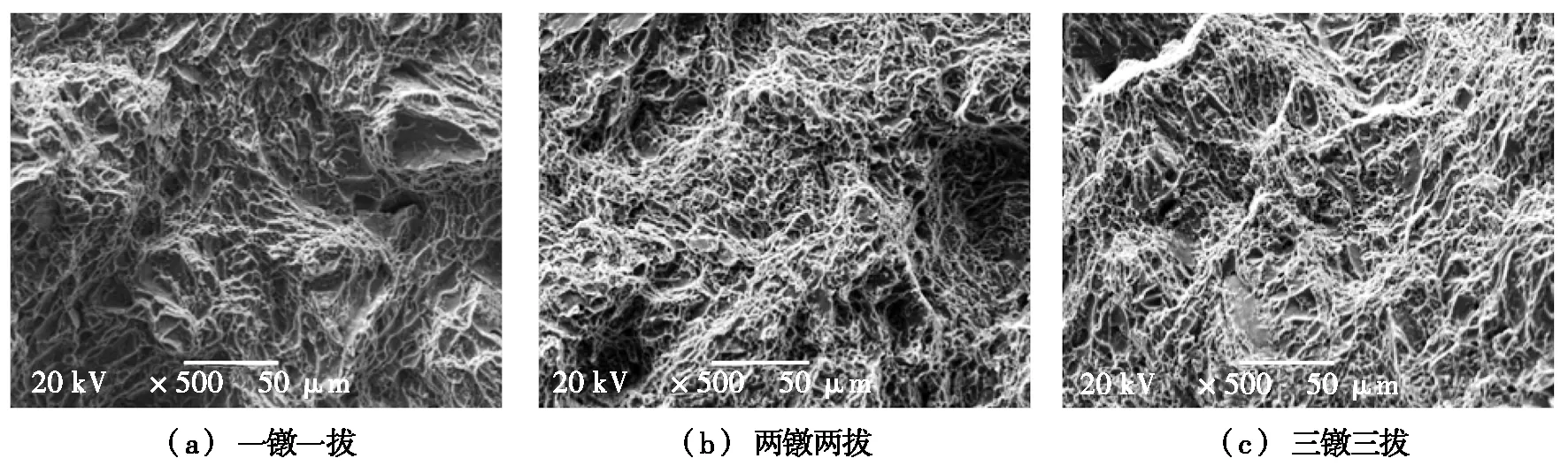

图4为TA10钛合金经不同镦拔次数退火处理后的断口形貌。一镦一拔和两镦两拔退火处理后,断口有大量韧窝,都为微孔缩聚型断裂。一镦一拔退火处理后的韧窝较浅,韧窝直径约为10 μm,且右边有一条明显的抛物线形撕裂棱,如图4a所示。两镦两拔退火处理后的韧窝较深,且呈等轴状,韧窝直径约为8 μm,部分小韧窝在拉伸过程中聚集成大韧窝,如图4b左下角和右上角所示。三镦三拔退火处理后的韧窝较少,有较多撕裂棱,如图4c所示。三镦三拔退火处理后再结晶晶粒长大,形成了粗大的组织,基体之间的界面、晶界等不连续位置较少,在拉应力作用下合金来不及进行剧烈的塑性变形就发生了断裂,断口形貌为剪切断裂和准解理断裂的混合型断口。

图4 TA10钛合金经不同镦拔次数退火处理后的断口形貌

根据GB/T 2965—2007规定,TA10钛合金室温拉伸性能为:抗拉强度≥485 MPa,屈服强度≥345 MPa,伸长率≥18%,所以经过不同镦拔次数退火处理后的TA10钛合金均符合国家标准[12]。一镦一拔退火处理后塑性好但是强度不高,三镦三拔退火处理后强度与两镦两拔相差不多,但塑性较低,所以两镦两拔是较佳的镦拔次数。

3 结论

(1)随着镦拔次数的增加,退火处理前,TA10钛合金一镦一拔显微组织由扭曲变形的长条状α相组织构成,两镦两拔显微组织由均匀的短棒状α相组成,三镦三拔显微组织发生偏聚,均匀性较差。退火处理后,一镦一拔显微组织由网篮组织构成,两镦两拔显微组织由均匀等轴α相组成,三镦三拔显微组织粗大,方向性较强。三镦三拔由于变形量大,退火处理后,晶粒有粗化现象。

(2)退火处理前,TA10钛合金的断裂方式以准解理断裂为主;退火处理后,断口中出现较多的韧窝,TA10钛合金的断裂方式以韧性断裂为主。

(3)两镦两拔退火处理后的TA10钛合金屈服强度为608 MPa,抗拉强度为687 MPa,伸长率为22.5%,强度较高,塑性适中,具有良好的综合性能。因此,两镦两拔可以作为较佳的锻造工艺方案。

[1] 葛伟,邓宁嘉,丁春聪,等.TA10钛合金板材的热处理工艺研究[J].钛工业进展,2015,32(4):25-28.

[2] XU J W,ZENG W D,SUN X,et al.Microstructure evolution during isothermal forging and subsequent heat treatment of Ti-17 alloy with a lamellar colony structure[J].Journal of alloys and compounds,2015,637:449-455.

[3] JACKSON M,JONES N G,DYE D,et al.Effect of initial microstructure on plastic flow behaviour during isothermal forging of Ti-10V-2Fe-3Al[J].Materials science and engineering(a),2009,501(1/2):248-254.

[4] BRUSCHI S,BUFFA G,DUCATO A,et al.Phase evolution in hot forging of dual phase titanium alloys:experiments and numerical analysis[J].Journal of manufacturing processes,2015,20(2):382-388.

[5] DUCATO A,BUFFA G,FRATINI L,et al.Influence of geometrical ratios in forgeability of complex shapes during hot forging of Ti-6Al-4V titanium alloy[J].Procedia engineering,2014,81:516-521.

[6] 乔艳艳,宋克兴,张彦敏,等.热处理对变形Zn-Cu-Ti合金组织和性能的影响[J].河南科技大学学报(自然科学版),2015,36(1):5-8.

[7] 沙爱学,李兴无,王庆如.变形量对TC18钛合金力学性能的影响[J].材料工程,2014(11):34-37.

[8] 欧阳德来.TB6和TA15钛合金β锻组织演变及动态再结晶行为研究[D].南京:南京航空航天大学,2011.

[9] 崔中圻,覃耀春.金属学与热处理[M].北京:机械工业出版社,2012:199-203.

[10] 童路,朱知寿,俞汉清,等.TC4-DT钛合金自由锻件组织与性能的影响因素[J].中国有色金属学报,2010,20(S1):87-90.

[11] 苏娟华,周铁柱,任凤章,等.工业纯钛高温拉伸性能及断口形貌[J].中国有色金属学报,2015,25(6):1471-1479.

[12] 全国有色金属标准化技术委员会.钛及钛合金棒材:GB/T 2965—2007[S].北京:中国标准出版社,2008.

国家自然科学基金项目(51575162);河南省科技创新杰出人才支持计划基金项目(144200510001)

程帅朋(1991-),男,河南许昌人,硕士生;苏娟华(1963-),女,河南洛阳人,教授,博士,博士生导师,主要研究方向为材料加工.

2016-12-02

1672-6871(2017)03-0006-04

10.15926/j.cnki.issn1672-6871.2017.03.002

TG146.23

A