动力平板车自动润滑故障诊断系统开发

2017-07-24上官林建姚林晓运红丽

刘 润,上官林建,姚林晓,运红丽,吴 松

(华北水利水电大学 机械学院,河南 郑州 450045)

动力平板车自动润滑故障诊断系统开发

刘 润,上官林建,姚林晓,运红丽,吴 松

(华北水利水电大学 机械学院,河南 郑州 450045)

针对现有自动润滑系统故障率高、诊断技术落后的问题,提出了故障树分析与专家系统相结合的润滑系统故障诊断方法。通过分析125型动力平板车润滑系统的故障机理,建立了故障树并以此为诊断模型构建出知识库,再结合相应的算法实现了故障的诊断与定位。试验结果表明:该方法可以实现润滑系统的运行状态监测与故障诊断。

润滑系统;故障诊断;故障树;液压系统;动力平板车

0 引言

润滑系统是机械设备正常运行不可或缺的部分,常见的自动润滑系统有单线递进式集中润滑系统、单线卸荷式集中润滑系统、双线式集中润滑系统[1-4]以及多点柱塞泵分布式润滑系统[5]。上述系统正逐步取代传统人工润滑,实现定时、定量泵送润滑油或润滑脂到各润滑点的自动润滑。

通常,润滑系统管路较长,系统多为裸露状态,且应用于不同载体时工况复杂多变,因此故障率高。目前,国内外对以稀油为介质的液压系统故障诊断进行了大量研究,其主要诊断方法有模糊推理法[6]、专家系统法[7]、反向传播(back propagation,BP)神经网络法[8]和多传感数据融合法[9-10]。模糊推理法善于处理不确定信息,但学习能力差,难以建立完整隶属函数,且故障无法被定位到底事件。BP神经网络法并行处理能力强,有自学习和容错能力,但对样本数量和质量要求高,且诊断结果不直观。专家系统法推理严密、可靠性高,但推理过程复杂,知识难以有效表达。多传感数据融合法为非标定制,尚未通用。此外,以润滑脂为介质的润滑系统故障监测诊断技术研究较少,故障不能被及时发现,出现故障后,主要凭借工程技术人员的经验在现场排查维修,效率较低,依赖性强,自动化程度低。在中国制造2025、工业4.0及“润滑经济”的背景下,实时监测、按需供油及智能故障诊断已成为润滑系统的发展方向。本文以125型动力平板车润滑系统为例,采用故障树分析与专家系统相结合的方法研究润滑系统故障监测与诊断。

1 自动润滑系统故障诊断设计

动力平板车是用于大型工业设备运输的特种工程车辆,作业工况环境恶劣,经常处于高负荷状态,启停频繁,现场维护条件差,润滑要求极为苛刻,其中悬挂系统和转向系统为润滑需求较密集的部位。以郑州新大方重工科技有限公司125型动力平板车润滑系统为例,该型平板车共有94点需要进行润滑,各润滑点的位置、数量及需油量等参数如表1所示。整个车体纵向分为A端和B端,润滑点对称分布且数量相同,因此,图1只列出了A端润滑点的分布。

根据该动力平板车的润滑点分布及需油量,综合考虑不同类型润滑系统优劣,选取单线递进式润滑系统为基础,对故障诊断系统进行研究。其中,泵站规格为:额定工作电压24 V,额定工作电流3 A,最大工作压力30 MPa,双出油口的油箱4.5 L,采用片式递进分配器。该润滑系统的结构原理图如图2所示。

表1 125型动力平板车润滑点参数

1.悬挂架与悬挂油缸接点;2.悬挂架与摆臂 接点;3.转向连杆与中心转臂接点;4.转向架 回转中心;5.转臂与连杆接点;6.悬挂回转 轴承;7.摆臂与悬挂油缸接点;8.摆臂与车桥 接点;9.转向油缸与油缸固定座接点;10.转向 油缸与中心转臂接点。图1 125型动力平板车A端润滑点分布

递进式分配器的结构组成及工作原理决定了润滑系统具有较高的可靠度,任一分配器出油口堵塞就会导致整个系统停机[11-12],同时也带来了故障难以定位的难题。目前,故障的解决办法是:维护人员首先全局排查沿线接口、各段管路是否有损坏、泄漏;然后,依照润滑泵站-主分配器-二级分配器-润滑点的次序进行逐项隔离检修。这种办法效率较低,且在拆装隔离时易造成二次故障[13]。因此,开发故障诊断系统应尽量避免拆装,可通过添加传感器并结合一定的算法,达到故障预警和定位的目的。本文拟通过引入故障树的方法,将系统各硬件及其关系转化为故障因果模型,再结合润滑领域专家的经验和策略,构造出该故障诊断模型,集中润滑故障诊断系统构架如图3所示。

图2 125型动力平板车润滑系统的结构原理图

图3 集中润滑故障诊断系统构架

2 基于故障树的知识库构建

故障树是在研究系统失效与引起失效的各种直接事件和间接事件之间关系的基础上,建立的反映这些事件间逻辑关系的树状模型[14],其建立方法通常有演绎法和合成法[15]。本文的润滑系统结构相对简单,采用演绎法可以对系统进行更加彻底地分析,同时兼顾环境条件及人为因素对系统的影响。

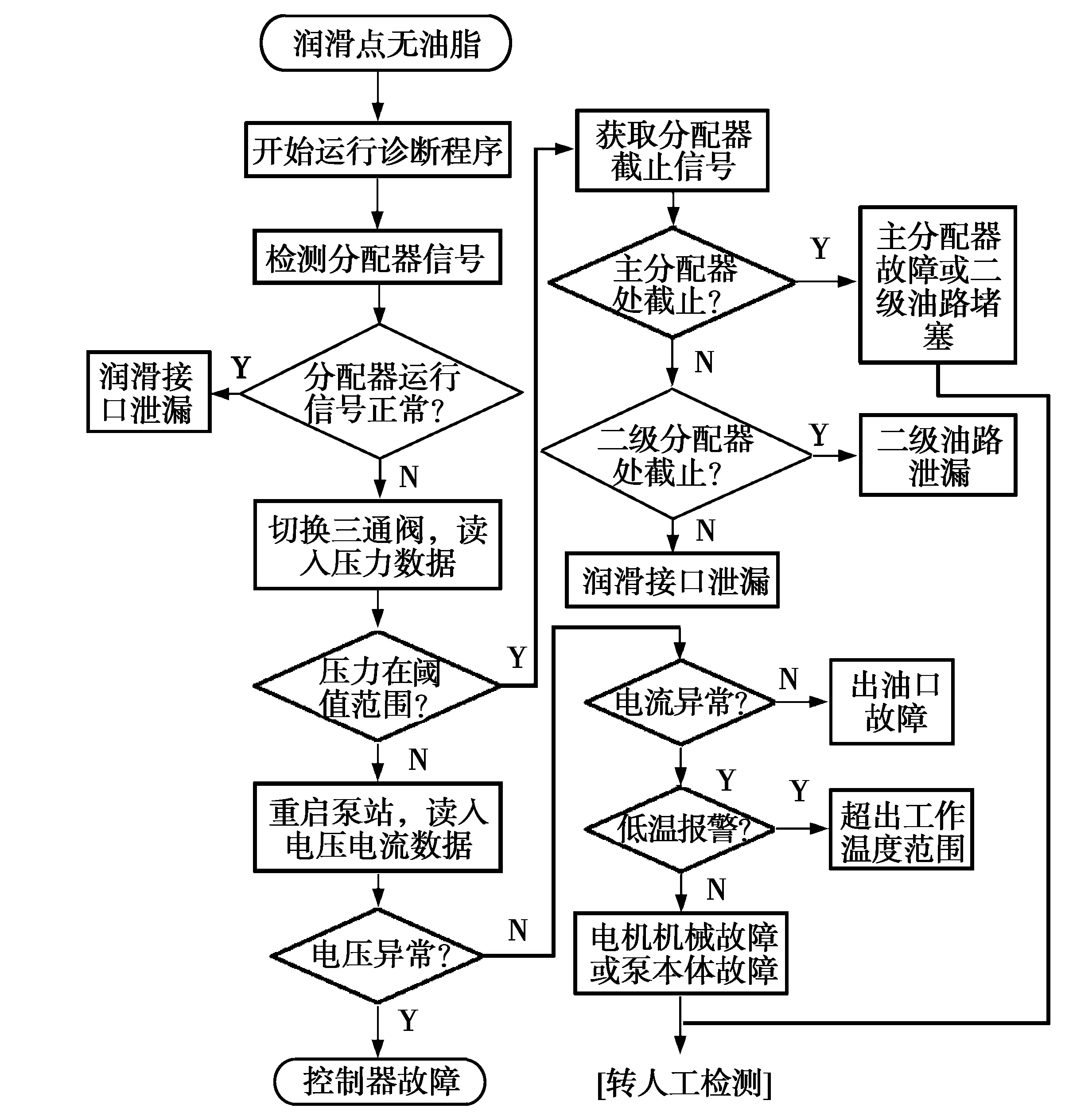

顶事件是故障树的入口,是最不希望发生的故障,对于本文的润滑系统,选取润滑点无油脂作为顶事件。引起该顶事件的原因宏观上分为润滑系统故障和润滑点故障,润滑系统故障又进一步分为4种不同的情况,其相互间存在逻辑“或”关系,逐项细分直到事件不能被继续分解,由此便得到集中润滑系统的故障树,如图4所示。

图4 集中润滑系统的故障树

该故障树清晰地反映了造成润滑失效的各种可能事件以及它们之间的关系,通过模块化处理,可将其转化为计算机程序可调用的知识库,即标记出故障树中各个独立模块,然后以数据表的形式进行存储。首先对故障树中的事件进行编码,然后采用基于Tarjan算法的深度优先遍历方法进行独立模块识别,通过遍历搜索对每个事件设置5个标记。

首次搜索到该事件时的步数记为i,再次搜索到该事件时的步数记为j,最后一次搜索到该事件时的步数记为k。

如果i=j,则该事件为底事件。

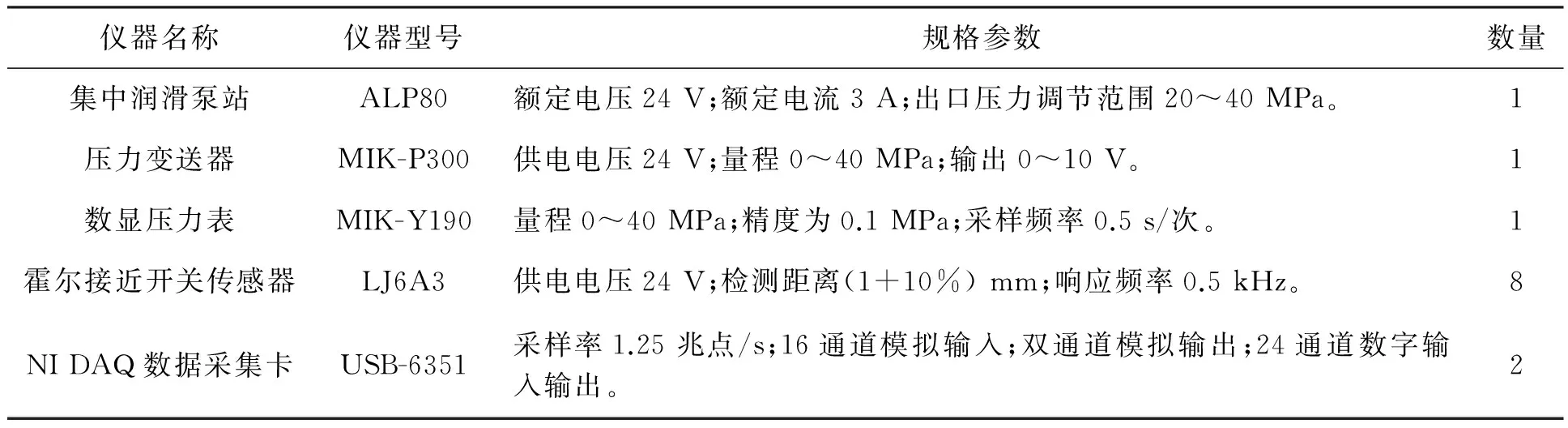

对于中间事件N,则iN 如果iN 按照以上算法可以得到事件润滑点故障和事件终端油路故障等故障树的非独立模块。 最后,采用“兄弟孩子表示法”建表存储,生成知识库,方便程序查询。 除此之外,知识库中还包含了由润滑领域专家和工程师提供的诊断结论表,即故障树中各底层故障对应的解释和维修建议等信息。该内容通过故障ID与故障树存储表进行关联,可直接被解释机制调用,通过人机接口为用户提供诊断结果。 推理机是故障诊断系统的核心[16],其任务是获取系统当前状态,利用知识库按照一定的诊断策略对故障进行预警、分析处理以及结合解释机制输出诊断结果。现有的递进式润滑系统,在其主分配器处安装霍尔传感器以配合控制器完成循环记数,而无故障诊断和定位功能,因此配合上述知识库实现故障诊断必须添加检测元件。本文遵循添加元件数量最少、对原系统影响最小以及经济适用的原则,在各二级分配器尾片上加装霍尔传感器,在主油路出口添加二位三通阀,其出口A为原油路,出口B接压力继 图5 故障诊断流程 电器,并添加泵电机电压电流检测器。该系统的推理规则为:正常运转情况下,二位三通阀为A路常开,电压电流均在阈值范围内,各霍尔传感器会依次响应。当平板车出现润滑点无油脂故障时,二位三通阀切换至B路,重启泵站,如压力继电器响应则泵站正常,反之泵站故障。然后,根据电压电流采集值、霍尔传感器信号序列等与知识库比对,可推断锁定故障树中对应底层事件。对于不确定的故障则显示转人工检测,但此时故障检测范围已大幅缩小,而已确认的故障通过解释机制在人机接口显示相应的结果和解决方案,至此,便完成了故障诊断。故障诊断流程如图5所示。 该润滑系统与动力平板车液压驱动系统相互独立,因此对其可单独进行功能验证。基于安全和成本考虑,本试验在车体停机只运行润滑系统的状态下,通过人工现场模拟故障的方式来进行。润滑故障监测与诊断系统试验平台的硬件组成如表2所示。为提高试验的可靠度,采集润滑系统运行时传感器的真实数据,并与相应的通过NI DAQ数据采集卡输出给诊断系统的模拟传感信号进行对比试验,两组单因素试验的方案及结果如表3所示。由表3可看出:本文方法可以实现润滑系统故障监测与诊断。 表2 润滑故障监测与诊断系统试验平台硬件组成 表3 两组单因素试验的方案及结果 本文以125型动力平板车为例,根据其润滑点需求设计了配套的集中润滑系统,以硬件布局为基础构建了故障诊断系统框架。采用演绎法建立润滑系统故障树模型,然后基于故障树生成诊断知识库,最后通过推理机完成故障诊断,实现了对润滑系统故障的自动检测和快速定位,提高了润滑系统的可靠性,降低了维护成本,提高了自动润滑产品的智能化水平。 [1] 汪德涛.润滑技术手册[M].北京:机械工业出版社,1999. [2] 李向东,张新海.干油集中润滑技术的发展趋势分析[J].矿山机械,2011,39(3):1-3. [3] 侯风岭,吴强.高压脉冲智能润滑技术在转炉电除尘系统中的应用[J].润滑与密封,2011,36(5):122-124. [4] 李建,李建中,杨文龙,等.矿山大型机械设备智能集中润滑系统设计[J].中国矿业,2014,23(4):137-141. [5] 王静静.智能分布式工程机械自动润滑系统设计[D].南京:南京航空航天大学,2014. [6] 唐宏宾.混凝土泵车泵送液压系统故障诊断关键技术研究[D].长沙:中南大学,2012. [7] 徐康.后装压缩式垃圾车液压系统故障机理及智能诊断系统研究[D].长沙:中南大学,2014. [8] 刘小平,鄂东辰,高强,等.基于BP神经网络的翻车机液压系统故障诊断[J].液压与气动,2016(8):68-73. [9] KUVAJA J,VEHMAA R,KRKKINEN J,et al.Advanced lubrication system:US EP 2553311 A1[P].2013-03-18[2016-09-10]. [10] SPARHAM M,HAMDI M,RAHBARI R G,et al.Smart lubrication via pump response interval (PRI) variation in the machining process[J].The international journal of advanced manufacturing technology,2013,67(5):1755-1764. [11] 梁雪,宋筱文.递进式分配器的缺陷分析及其改良应用[J].风能产业,2014(3):54-56. [12] 赵晶文,徐伟,谢晓利,等.递进式润滑系统的可靠性设计[J].润滑与密封,2016,41(3):142-145. [13] 范永海,齐铁力.液压系统可维修性设计研究[J].液压与气动,2003(8):6-8. [14] 倪绍徐,张裕芳,易宏,等.基于故障树的智能故障诊断方法[J].上海交通大学学报,2008,42(8):1372-1375. [15] 金亮亮.基于故障树的航天器故障诊断专家系统研究[D].南京:南京航空航天大学,2008. [16] 黄志坚.液压系统故障智能诊断与检测[M].北京:电子工业出版社,2013. 河南省重点科技攻关计划基金项目(142102210107);华北水利水电大学研究生教育创新计划基金项目(YK2015-14) 刘润(1991-),男,回族,河南南阳人,硕士生;上官林建(1972-),男,通信作者,河南信阳人,教授,博士,硕士生导师,主要从事干油集中润滑与润滑脂流动数值模拟方面的研究. 2016-10-09 1672-6871(2017)03-0014-05 10.15926/j.cnki.issn1672-6871.2017.03.004 TH137;TP277.3 A3 推理机的构建

4 故障监测与诊断系统试验验证

5 结束语