柴油机燃烧室匹配参数对撞壁喷雾特性的影响

2017-07-20何邦全

郝 靖 何邦全 金 超

天津大学内燃机燃烧学国家重点实验室,天津,300072

柴油机燃烧室匹配参数对撞壁喷雾特性的影响

郝 靖 何邦全 金 超

天津大学内燃机燃烧学国家重点实验室,天津,300072

利用高速纹影摄像技术,研究了喷油器喷孔角度、喷孔与活塞顶面间的撞壁距离、燃烧室缩口半径和凸台夹角对柴油撞击燃烧室壁面后喷雾特性的影响。研究结果表明,试验条件下适宜的喷孔角度为75°,增大喷孔角度可以促进喷雾撞壁后的油气混合,但是喷孔角度过大会增加油束撞击气缸盖和气缸套的风险;适宜的撞壁距离为4.2 mm,即压缩上止点前15°CA(CA指曲轴转角),较小的撞壁距离会促进喷雾液滴在凹坑区域的碰撞与黏结,而较大的撞壁距离不利于燃烧室中心区域的空气利用;此外,适当增大缩口半径可以促进燃油与空气的混合,减小燃烧室壁面的燃油湿壁面积;改变凸台夹角可以控制撞壁后喷雾在燃烧室中心区域的扩散速度。

柴油机; 燃烧室; 喷雾; 撞壁; 可视化

0 引言

随着高压共轨技术的发展,轻型车用柴油机的喷油压力逐渐提升至160MPa甚至更高,导致缸内不可避免地发生燃油与燃烧室壁面的碰撞,壁面附近的燃油由于无法卷吸足够的空气容易形成过浓混合气,从而影响缸内燃烧的稳定性,导致HC和CO排放增加[1-3],因此,研究燃烧室结构对撞壁喷雾特性的影响是优化轻型柴油机燃烧室形状并提高整机工作性能的重要环节之一。

目前,已有学者利用数值模拟开展了大量研究。JUTTUTU等[4]采用Fire三维仿真软件建立了敞口型、直口型和缩口型柴油机燃烧室模型,模拟数据表明缩口型燃烧室有利于形成强烈的涡流,可有效促进燃油与空气的混合。STYRON等[5]进一步搭建了不同缩口形状的燃烧室模型,计算结果显示,加设倒角的缩口型燃烧室由于燃油能够均匀地分布到凹坑外部空间,其混合气分布更加均匀。KERCHGENS等[6]利用多区模型模拟了不同缩口半径的燃烧室形状对喷雾碰撞壁面过程的影响,结果表明适中缩口半径的燃烧室更利于喷雾形成强烈的涡旋运动,进而改善混合气的燃烧,有效减少CO排放。SHI等[7]使用Kiva模拟软件对燃烧室形状和喷油正时进行了综合优化,结果显示较大直径的浅盘型燃烧室可以明显降低碳烟排放并提高整机的燃油经济性。此外,其他学者还进行了燃油撞壁的相关试验。AKOP等[8]设计了可以自由调整倾斜角度和竖直高度的平板仪,通过阴影法拍摄油束撞击处于不同位置的平板后的扩散过程,图像分析表明合适的喷雾撞壁位置可以促进壁面燃油的均匀分布。刘宇等[9]仿照轻型柴油机活塞燃烧室形状设计了可用于光学测试的燃烧室组件,采用阴影法成像对比了自由喷雾和撞壁喷雾的扩散过程,结果显示撞壁后的喷雾扩散程度明显增强。杨立平等[10]通过优化燃烧室结构设计并进行发动机台架测试,发现改变活塞头部突起形状和位置可以提高缸内平均湍动能,改善混合气的形成质量并加快整机燃烧过程。

燃烧室匹配参数对喷雾发展过程影响的CFD模拟仿真容易受到计算模型准确性的限制,而利用可视化方法的研究工作局限在油束撞击平板或碰撞单一燃烧室组件后的喷雾发展过程。为了进一步直观获得不同燃烧室撞壁条件下的喷雾扩散形态,本文设计了位置可调的燃烧室组件,并在定容弹内利用高速纹影摄像技术测试了单孔柴油喷油器喷雾撞壁后的发展过程,以揭示喷油器喷孔角度、油束的撞壁距离、燃烧室缩口半径和凸台夹角对柴油撞壁喷雾特性的影响规律。

1 试验装置和方法

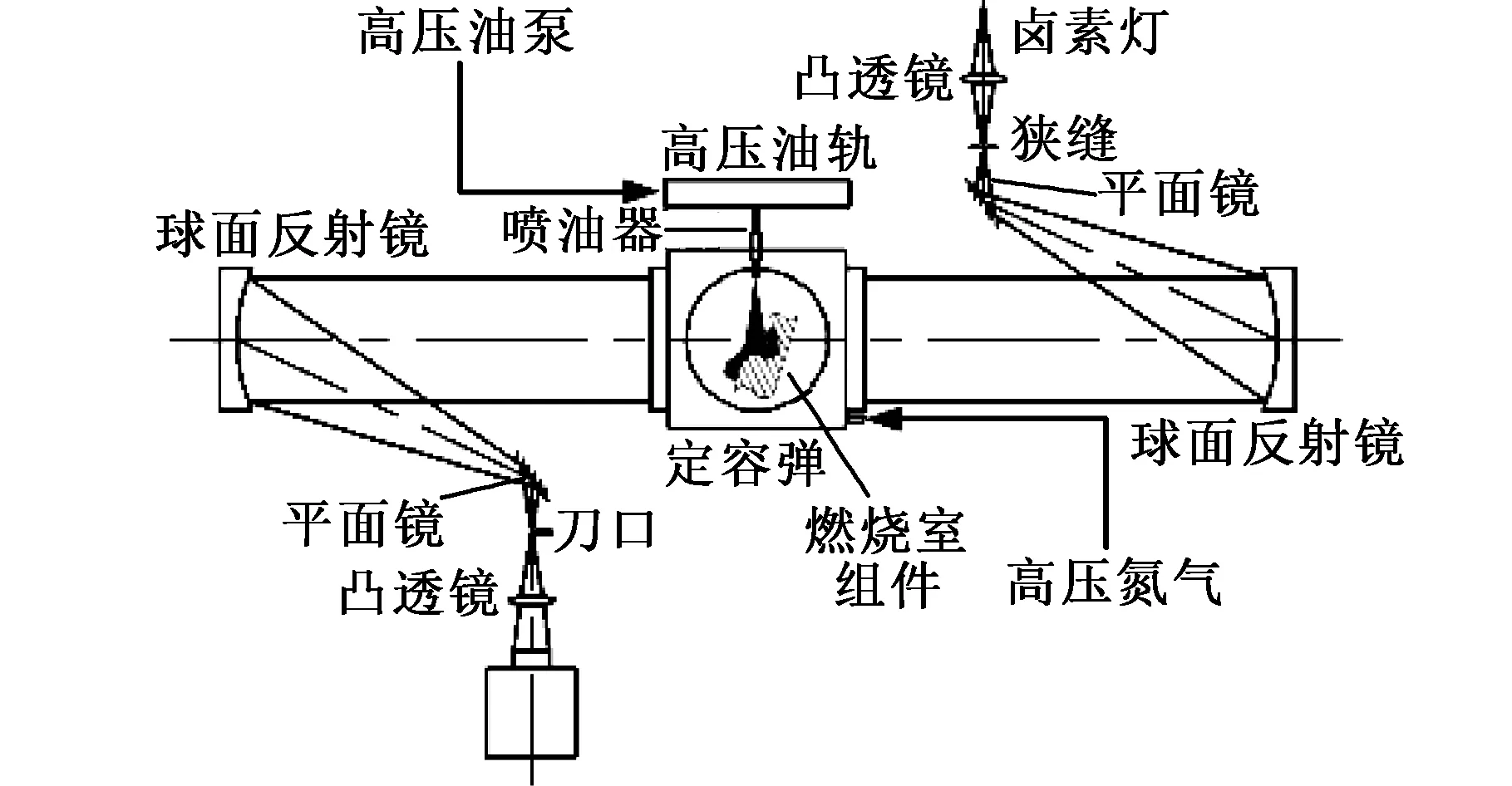

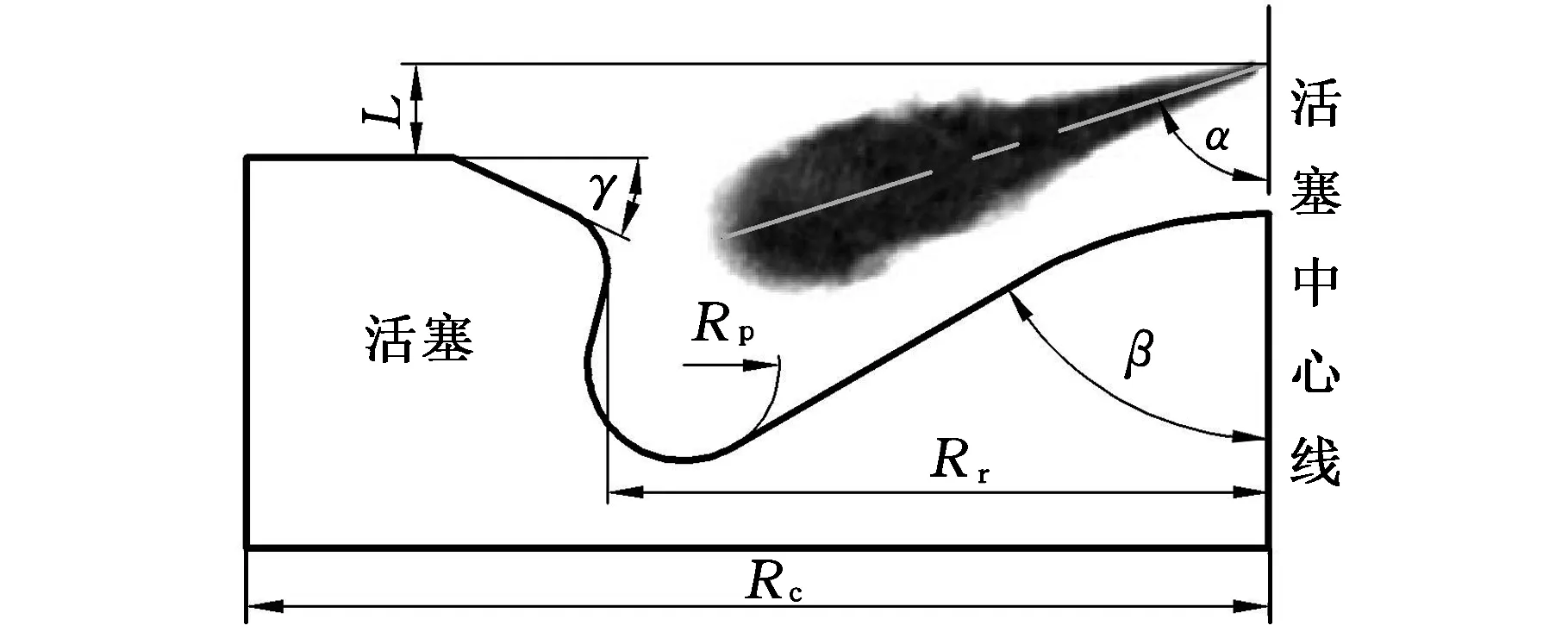

柴油喷雾撞壁可视化测试系统如图1所示。测试系统主要包括定容弹、电磁阀式单孔柴油喷油器、燃烧室组件、高压共轨柴油供给系统、纹影光学系统、Photron Fastcam SA5型高速摄像机、喷油器喷油与摄像机拍摄同步触发控制电路以及定容弹内环境背压调节系统等。其中,单孔柴油喷油器的喷孔位于喷嘴轴心,喷孔直径为0.16 mm,喷孔深度为0.96 mm。燃烧室组件参考常柴股份有限公司生产的增压式中冷四冲程柴油机活塞进行设计。该款直列四缸发动机的缸径为90 mm,冲程为105 mm,排量为2.5 L。为便于光路通过,以活塞轴心的垂直切面尺寸为基准,将燃烧室加工成具有曲面结构的矩形模块,如图2中活塞形状所示,活塞半径Rc=45 mm,燃烧室凹坑半径Rp=6 mm,倒角倾斜度γ=25°,缩口半径Rr和凸台角度β设置见表1。此外,矩形模块的厚度限定为8 mm,其对中心油束撞壁后的扩散运动影响很小[8]。

图1 柴油喷雾撞壁可视化测试系统简图Fig.1 Diagram of test bench for the spray images

(a)燃烧室形状尺寸和结构参数定义

(b)撞壁后的喷雾特征评价参数定义图2 燃烧室形状、结构参数和特征参数示意图Fig.2 Combustion chamber shape, feature parameters and characteristic parameters

表1 燃烧室结构参数

调节燃烧室组件在定容弹内与喷油器的相对位置,可以模拟不同的喷孔角度和喷油时刻。在图2a中,喷孔角度α定义为喷孔轴心线与活塞中心线的夹角;为便于描述不同喷油时刻的活塞位置,定义喷嘴头部与活塞顶面的垂直距离为撞壁距离L。此外,通过更换不同缩口半径和凸台夹角的燃烧室组件可以研究燃烧室形状尺寸对撞壁后喷雾特性的影响。

试验时,首先调节燃烧室组件的位置,再向定容弹内通入高压氮气将环境压力增至4.0 MPa(定容弹内没有额外气流运动),同时启动高压油泵将喷油压力增至到160 MPa,可以模拟无进气涡流的轻型柴油机在中小负荷下压缩冲程后期的缸内喷油状态。由上位机将喷油器喷油脉宽设置为1.0 ms(对应柴油机中等负荷时的主喷脉宽),并发出同步的喷油信号和高速摄像机拍摄信号,喷油信号经由驱动电路控制喷油器开启。为了兼顾图像的分辨率和拍摄频率,高速摄像机的拍摄频率设置为每秒20 000 帧,每幅图像的像素点为704×520像素,相邻两幅拍摄图像的间隔时间为0.05 ms。对每一个试验点进行10次重复拍摄,可以减小单次喷油过程中喷雾图像的随机误差。试验过程中定容弹内的环境温度和燃烧室的壁面温度均恒定为室温25 ℃。由于柴油喷雾在273~473 K环境温度下的宏观特性变化很小[11],并且壁面温度对柴油喷雾的影响与环境温度相似[12],因此,可以近似模拟轻型柴油机在冷启动和小负荷工况下的缸内喷油状态。

油束碰撞燃烧室壁面后,喷雾沿壁面分别向活塞顶部和燃烧室凸台扩散。为了表征撞壁喷雾与气缸套壁面、气缸盖底面和喷雾自由射流区域的相互作用,在图2b中对特征评价参数进行定义。当撞壁喷雾向活塞顶部运动时,定义左侧扩散高度H1为喷雾与活塞顶面的最大垂直距离(规定喷雾在活塞顶面以下时,H1取负值),左侧扩散半径R1为喷雾与活塞中心的最大水平距离;当撞壁喷雾向燃烧室凸台运动时,定义右侧扩散高度H2为喷雾与凹坑曲面底部的最大垂直距离,右侧扩散半径R2为喷雾与活塞中心的最小水平距离[13]。此外,为了评价撞壁后喷雾扩散边界与环境空气和燃烧室壁面的接触程度,定义气液相接触面长度L1为喷雾与空气的边界轮廓周长,固液相接触面长度L2为喷雾与壁面的边界轮廓周长。利用自编的MATLAB图像处理程序,对相同试验条件下同一时刻的10张喷雾图像进行平均,再对平均后的每张喷雾图像进行边缘特征提取,计算喷雾在发展过程中不同时刻下的特征评价参数。

2 试验结果与分析

2.1 燃烧室与喷油器相对位置对撞壁后喷雾特性的影响

在燃烧室缩口半径为30 mm、凸台夹角为120°情况下,通过调节燃烧室和喷油器的相对位置,研究不同喷孔角度和撞壁距离下喷雾撞壁后的发展过程。

2.1.1 不同喷孔角度的对比分析

图3给出了当油束的撞击位置保持恒定时,不同喷孔角度下喷雾撞壁后的发展过程图像,图中ASOI为喷油后时刻,几何实线为燃烧室表面轮廓。撞击位置以喷孔角度为75°和撞壁距离为4.2 mm(即喷油时刻为压缩冲程上止点前15°CA,CA为曲轴转角)时的喷雾撞壁点为基准。

由图3可见,在喷油后0.6 ms,不同喷孔角度下的柴油喷雾均与燃烧室壁面发生碰撞,一部分喷雾沿燃烧室缩口处倒角向活塞顶部扩散,另一部分喷雾沿燃烧室凹坑曲面运动,到达凹坑底部后沿燃烧室凸台向活塞中心扩散。在喷油后1.0 ms,随着喷孔角度的减小,撞壁后向活塞顶部发展的喷雾扩散轮廓变小。这是因为喷雾在撞壁位置处沿活塞顶面的分速度(箭头v1方向)减弱,引起较多的柴油向燃烧室凹坑区域聚集。当喷孔角度为70°时,撞壁喷雾与自由射流喷雾出现重叠(图3圆圈a处),燃油液滴间的碰撞与黏结将会阻碍喷雾沿凸台倾斜平面的扩散。在喷油后1.4 ms,不同喷孔角度下均出现了喷雾重叠区域。当喷孔角度减小时,自由射流喷雾与撞壁后的喷雾干涉范围更大,容易形成局部过浓混合气。

α(°)ASOI0.6msASOI1.0msASOI1.4ms707580

图3 不同喷孔角度下撞壁后的喷雾发展过程

Fig.3 Impinging processes of spray for different injector included angle

图4所示为不同喷孔角度对撞壁后喷雾特征参数的影响。由图4a可见,当喷孔角度一定时,H1和R1的变化趋势相似,其增长速度均随时间逐渐变缓,这与喷雾和空气间的传质作用引起油束动能的降低有关。随着喷孔角度的减小,喷油后相同时刻下的H1和R1均变小。沿活塞顶部运动的喷雾粒子减少引起的扩散速度降低是其主要原因。当喷孔角度由80°减小至75°时,H1和R1的变化量均小于喷孔角度由75°减小至70°时的变化量。这说明随着喷孔角度的减小,喷孔角度对喷雾沿燃烧室壁面分布的影响变大。在喷油后1.1 ms,当喷孔角度为70°时H1和R1分别较喷孔角度为75°时减小了22.8%和4.5%。由此可知,减小喷孔角度可以削弱撞壁后喷雾撞击气缸盖底面和气缸套壁面的倾向。

(a)撞壁后的喷雾扩散高度和扩散半径

(b)撞壁后的喷雾接触面长度

图4 喷孔角度对撞壁后喷雾特征参数的影响

Fig.4 Effect of injection included angle on the spray characteristics after impingement

此外,当喷孔角度一定时,在喷雾沿燃烧室凹坑曲面运动的前期,H2逐渐减小,喷油后0.65 ms时喷雾到达凹坑底部,H2出现最小值,之后随着喷雾向燃烧室中心的发展,H2逐渐增大。而对于R2,在喷雾沿凹坑曲面运动的前期,由于缩口与凹坑过渡曲面形状的限制,R2变化不大,当喷雾头部进入凹坑曲面后,R2开始近似呈线性减小,这说明在凸台倾斜平面扩散的喷雾沿活塞顶面平行方向的水平分速度恒定。随着喷孔角度的减小,相同时刻下的H2增大。在喷油后1.1 ms,喷孔角度为70°时的H2比喷孔角度为75°时增大了5.9%。更多喷雾向燃烧室中心运动引起油束扩散动能的增大,使得沿凸台倾斜平面的喷雾翻卷作用增强,导致喷雾趋于运动至凸台上方空间,从而促进H2的增大。同时,喷雾的翻卷削弱了其沿凸台壁面的发展,使得相同时刻下的R2基本一致。ZHU等[14]的研究也证实了这一现象。

在图4b中,随着喷孔角度的减小,相同时刻下的L1和L2均变小。其中,L1的减小表明扩散过程中燃油与空气的混合能力下降,而L2的减小表明柴油沿燃烧室壁面的扩散范围减小,可能使较多的燃油吸附在燃烧室壁面未能参与油气混合。由此可知,对于特定的燃烧室结构,当油束的撞壁位置一定时,较大的喷孔角度有利于促进喷雾的扩散。试验条件下喷孔角度宜选取为75°,过大的喷孔角度将会增大油束撞击气缸盖和气缸套的风险。

2.1.2 不同撞壁距离的对比分析

根据前述结论,将喷油器喷孔角度设定为75°,进一步研究当喷孔与活塞顶面间的撞壁距离分别为2.5 m、4.2 mm和10.7 mm(即喷油时刻分别为压缩冲程上止点前7°CA、15°CA和30°CA)时,撞壁后喷雾发展过程。不同撞壁距离下的喷雾撞壁位置分别位于燃烧室缩口倒角切面、缩口曲面和缩口与凹坑过渡曲面。图5给出了不同撞壁距离下撞壁后的喷雾发展过程图像。

L(mm)ASOI0.5msASOI0.8msASOI1.1ms2.54.210.7

图5 不同撞壁距离下撞壁后的喷雾发展过程

Fig.5 Impinging processes of spray in different impinging distance

由图5可以发现,在喷油后0.5 ms,撞壁距离的差异改变了喷孔与燃烧室壁面撞击点间的相对距离,使得喷雾撞壁发生时刻出现差异。在喷油后0.8 ms,随着撞壁距离的增大,喷雾向活塞顶部运动的扩散轮廓变大。这是因为增大撞壁距离使得喷雾撞击点向活塞顶部移动,促使绝大部分喷雾沿缩口倒角向活塞顶部扩散;同时,缩口曲面阻碍作用的减弱使得油束运动方向改变,引起动量损失。此外,当撞壁距离为2.5 mm时,燃油在凹坑区域的扩散空间明显减小,喷雾液滴出现明显的重叠现象(图5圆圈b处)。在喷油后1.1 ms,当撞壁距离为10.7 mm时,向活塞边沿运动的喷雾已经逼近可视窗口边界(图5圆圈c处),而向凹坑曲面运动的喷雾仍旧未能发展到凹坑底部。这主要是因为撞壁距离的增大导致仅有少数喷雾沿缩口倒角曲面向凹坑区域扩散,从而引起喷雾动能骤降。

图6所示为不同撞壁距离对撞壁后喷雾特征参数的影响。由图6a可见,随着撞壁距离的增大,喷油后相同时刻的H1和R1均增大。在喷油后1.0 ms,撞壁距离为10.7 mm时的H1较撞壁距离为4.2 mm时增大了25.8%。这是由于活塞顶部扩散空间的增加以及更多的喷雾向活塞顶部运动促进了油束在活塞顶面的油气混合过程。当撞壁距离为10.7 mm时,R1在喷油后0.9 ms增大至45.01 mm。可见,对于较小缸径(≤90 mm)的轻型柴油机,喷油时刻提前会促使喷雾撞击气缸套壁面现象的发生,从而加快缸内润滑油膜的稀释,进而可能影响柴油机的冷启动性能。此外,由于向凹坑运动的喷雾头部在喷油后1.0 ms仍未发展到凹坑底部,H2一直缓慢减小,而R2也维持在凹坑曲面距离附近,这不利于燃烧室中央区域环境空气的充分利用。

(a)撞壁后的喷雾扩散高度和扩散半径

(b)撞壁后的喷雾接触面长度

图6 撞壁距离对撞壁后喷雾特征参数的影响

Fig.6 Effect of impinging distance on the spray characteristics after impingement

在图6b中,随着撞壁距离的增大,相同时刻下的L1变大,而L2则变小。撞壁距离的增大延长了喷雾撞壁前与空气间的作用时间,使得更多的燃油参与雾化和蒸发,引起L1的增大。同时,雾化燃油量的增加引起燃烧室壁面黏附油膜厚度的减小,促使更多的喷雾液滴与燃烧室壁面直接作用并发生碰撞和反弹,削减了燃油在燃烧室壁面的附着面积[14],导致L2减小。燃烧室中央区域的过少燃油扩散将会影响混合气浓度的均匀分布,进而恶化缸内燃烧的稳定性。此外,在撞壁距离为2.5 mm时的L2一直小于撞壁距离为4.2 mm时的L2,L1和L2的共同减小说明过于推迟的喷油时刻不利于撞壁后的燃油雾化,因此,在试验条件下,对于特定的燃烧室结构,当喷油器喷孔角度一定时,撞壁距离适宜维持在4.2 mm(即喷油时刻为压缩冲程上止点前15°CA)左右。

2.2 燃烧室尺寸对撞壁后喷雾特性的影响

基于燃烧室与喷油器相对位置的分析结果,在喷油器喷孔角度为75°、撞壁距离为4.2 mm时,选用不同缩口半径和凸台夹角的燃烧室组件,研究燃烧室尺寸对撞壁后喷雾形态的影响。

2.2.1 不同缩口半径的对比分析

当凸台夹角为120°时,对不同缩口半径Rr下喷油后0.6 ms的喷雾轮廓进行叠加,如图7所示,可以更加直观地对比缩口半径对喷雾形态的影响。

图7 不同缩口半径下撞壁后喷雾轮廓叠加图Fig.7 Spray contours after the impingement on the chambers with different reentrant radius

由图7可见,随着缩口半径的增大,撞壁后喷雾沿燃烧室壁面的扩散轮廓明显变小。增大缩口半径使得喷孔与喷雾撞壁点间的距离变大,延长了撞壁前燃油在周围气体中的传质作用时间,引起撞壁时油束动能的下降,导致喷油后相同时刻下的喷雾发展缓慢。缩口半径为27 mm时喷雾沿活塞顶部平面和凹坑曲面的扩散距离均最大,这说明较小的缩口半径有利于喷射初期的燃油扩散。

为了分析喷雾特征参数之间的相互影响,图8给出了喷油后相同时刻下的特征参数对应关系,图中直线为利用最小二乘法拟合特征参数离散点得到。由图8a可以看出,对于相同的H1,随着缩口半径的增大,R1不断增大。虽然增大缩口半径使得撞壁时刻的油束动能下降,导致向活塞顶部运动的喷雾扩散速度降低,但是其自由喷雾沿活塞顶面方向的扩散距离增大更为显著,弥补了撞壁后喷雾的运动衰减,最终导致R1增大。对于向燃烧室中心扩散的喷雾,H2存在一个最小值,这与喷雾在凹坑曲面发生运动方向的改变有关,而R2随着喷雾不断靠近活塞中心一直减小。随着缩口半径的增大,R2不断增大,表明较大缩口半径的燃烧室内燃油更加集中在外侧区域,在缸内涡流比一定的条件下,燃油更加容易与空气发生混合。

图8b中,在相同的L1下,随着缩口半径的增大,L2不断减小;增大缩口半径使得喷雾沿燃烧室壁面的扩散速度降低,从而引起L2的发展缓慢;

(a)撞壁后的喷雾扩散高度和扩散半径

(b)撞壁后的喷雾接触面长度

图8 缩口半径对撞壁后喷雾特征参数的影响

Fig.8 Effect of chamber reentrant radius on the spray characteristics after impingement

同时,增大缩口半径使得喷雾在活塞顶部的运动距离增大,更大的扩散空间引起喷雾与环境气体接触面即L1的增大;此外,当缩口半径为33 mm时,拟合直线的斜率更大,这说明燃油在凹坑区域的发展更加迅速。由此可知,适当增大缩口半径可以促进喷雾与空气的混合,并能有效减小燃烧室内的燃油湿壁面积,有助于减小整机碳烟排放。

2.2.2 不同凸台夹角的对比分析

当缩口半径为30 mm时,拍摄了凸台夹角β分别为120°和145°时的撞壁后喷雾扩散过程。图9为喷油后1.1 ms时的喷雾轮廓叠加图。可以看出,不同凸台夹角下向活塞顶部运动的喷雾扩散轮廓基本一致,这说明凸台夹角的改变对活塞顶部喷雾发展影响较小。对于向燃烧室中心运动的喷雾,当凸台夹角为145°时,撞壁后的喷雾扩散距离更大。凸台夹角的增大使得喷雾沿凹坑向燃烧室凸台运动时的动能损失减少,从而引起喷雾沿燃烧室凸台倾斜切面的扩散速度增大。

图9 不同凸台夹角下撞壁后喷雾轮廓叠加图Fig.9 Spray contours after the impingement on the chambers with different convexity angle

图10给出了不同凸台夹角β下的撞壁后喷雾特征参数。在喷油后相同时刻,不同凸台夹角下的H2相近,说明凸台夹角对撞壁后喷雾向燃烧室凸台上方运动的能力影响很小,但是,随着凸台夹角的增大,相同时刻下的R2变小,这是因为较缓的凹坑与凸台过渡曲面使得喷雾沿燃烧室凸台切面的水平分速度变大。由此,适当增大凸台夹角,可以在一定程度上控制燃油在燃烧室中心区域的扩散速度,避免燃油集中现象的发生。

图10 凸台夹角对撞壁后喷雾特征参数的影响Fig.10 Effect of chamber convexity angle on the spray characteristics after impingement

3 结论

(1)在相同的燃烧室尺寸条件下,当油束的撞壁位置一定时,喷孔角度宜选取为75°。随着喷孔角度的增大,撞壁后的喷雾扩散范围增大,有利于促进油气混合,但是,过大的喷孔角度会增大油束撞击气缸盖和气缸套的风险。

(2)在相同的燃烧室尺寸条件下,当喷孔角度一定时,适宜的撞壁距离为4.2 mm,即喷油时刻为压缩冲程上止点前15°CA。较小的撞壁距离将引起更多的喷雾液滴在凹坑区域发生壁面碰撞与黏结,阻碍燃油沿凸台的扩散,而较大的撞壁距离不利于燃烧室中心区域空气的充分利用。

(3)在相同的喷油器喷孔角度和油束撞壁距离条件下,当燃烧室凸台夹角一定时,适当增大燃烧室缩口半径,可以促进喷雾与空气的混合,并减小喷雾撞壁后燃烧室壁面的燃油湿壁面积。当燃烧室缩口半径一定时,改变凸台夹角可以控制撞壁后燃油在燃烧室中心区域的扩散速度。

[1] KAMINAGE T, KUSAKA J. Improvement of Combustion and Exhaust Gas Emission in a Passenger Car Diesel Engine by Modification of Combustion Chamber Design[J]. SAE Paper, 2006-01-3435.

[2] SHI Y, REITZ R D. Assessment of Optimization Methodologies to Study the Effects of Bowl Geometry, Spray Targeting and Swirl Ratio for a Heavy-duty Diesel Engine Operation at High-load [J]. SAE Paper, 2008-01-0949.

[3] 刘国庆. 缸内直喷汽油机冷启动燃烧与排放光学试验研究[J]. 中国机械工程,2013,24(23):3164-3169. LIU Guoqing. Study on Combustion and Emission of Cold Start for Gasoline Direct Injection Engine Based on Optical Experiments [J]. China Mechanical Engineering,2013,24(23):3164-3169.

[4] JUTTUTU S, THIPSE S S, MARATHE N V. CFD Study of Combustion Chambers for Lower Engine Exhaust Emissions from Diesel Engines Operation in HCCI and Conventional Diesel Mode[J]. SAE Paper,2009-26-0027.

[5] STYRON J, BALDWIN B, FULTON B, et al. Ford 2011 6.7L Power Stroke Diesel Engine Combustion System Development[J]. SAE Paper,2011-01-0415.

[6] KERCHGENS B, FELSCH C, VANEGAS A. Applying an Interactively Coupled CFD-multi-zone Approach to Study the Effects of Pistion Bowl Geometry Vatiation on PCCI Combustion[J]. SAE Paper,2009-01-1955.

[7] SHI Y, REITZ R D. Assessment of Optimization Methodologies to Study the Effects of Bowl Geometry, Spray Targeting and Swirl Ratio for a Heavy-duty Diesel Engine Operated at High-road[J]. SAE Paper,2008-01-0949.

[8] AKOP M Z, ZAMA Y, FURUHATA T, et al. Characteristics of Adhesion of Diesel Fuel on Impingement Disk Wall. Part 1: Effect of Impingement Area and Inclination Angle of Disk[J]. Atomization and Sprays,2013,23(8):725-744.

[9] 刘宇,隆武强,杜宝国,等. 基于喷雾可视化装置的碰撞喷雾研究[J]. 内燃机工程,2008,29(1):20-23. LIU Yu, LONG Wuqiang, DU Baoguo, et al. Research on Impingement Spray Based on Visualization System[J]. China International Combustion Engine Engineering,2008,29(1):20-23.

[10] 杨立平,马修真,靖海国,等. 点燃式天然气发动机燃烧室结构优化的仿真与试验研究[J]. 中国机械工程,2013,24(21):2841-2846. YANG Liping, MA Xiuzhen, JING Haiguo, et al. Simulation and Experiment Study on Optimization of Combustion Chamber Structure in Natural Gas Engine[J]. China Mechanical Engineering, 2013,24(21):2841-2846.

[11] 吴键,花阳,王站成,等. 环境和燃油温度对丁醇/柴油混合燃料喷雾影响的模拟分析[J]. 河南科技大学学报,2015,36(1):28-33. WU Jian, HUA Yang, WANG Zhancheng, et al. Simulation Analysis of Effect of Environmental and Fuel Temperature on Spray of Butanol/Diesel Blends [J]. Journal of Henan University of Science and Technology,2015,36(1):28-33.

[12] YU H, LIANG X, SHU G Q, et al. Numerical Investigation of the Effect of Alcohol-diesel Blending Fuels on the Spray-wall Impingement Process[J]. SAE Paper,2016-01-1276.

[13] 范钱旺,高雅,董战力,等. 非对称多孔喷油器喷雾撞壁特性的试验与模拟[J]. 内燃机学报,2012,30(1):35-41. FAN Qianwang, GAO Ya, DONG Zhanli, et al. Experiment and Simulation on Impinging Spray Characteristics of an Asymmetrical Multi-hole Injector[J]. Transactions of CSICE,2012,30(1):35-41.

[14] ZHU J, NISHIDA K, UEMURA T. Experimental Study on Flow Fields of Fuel Droplets and Ambient Gas of Diesel Spray-free Spray and Flat-wall Impinging Spray[J]. Atomization and Sprays,2014,24(7):599-623.

(编辑 袁兴玲)

Effects of Diesel Engine Combustion Chamber Matching Parameters on Wall Impinging Spray Characteristics

HAO Jing HE Bangquan JIN Chao

State Key Laboratory of Engines, Tianjin University, Tianjin, 300072

The effects of different injector nozzle angles, impinging distances between nozzle and piston top surface, the combustion chamber reentrant radius and convexity angles on spray characteristics after diesel impinging on the combustion chamber walls were investigated through schlieren photography with high speed digital camera. The results show that, for the injectors and pistons in experiments, the proper nozzle angle is as 75°. The mixing of fuel and gas after wall impingements may be promoted by increasing nozzle angle, but too large nozzle angle will increase the risk of fuel impinging on cylinder heads and cylinder liners. The proper impinging distance is as 4.2mm (15°CA before top dead center of compression stroke). Smaller impinging distances may prompt spray droplet collision and bounding in the pit area, and larger impinging distances may hinder the reaction of air in the central region of combustion chambers. In addition, moderate increasing the reentrant radius may promote the mixing of fuel and air, and hence reduce wall wetting in the combustion chambers. Suitable changes of the convexity angles may control the spray diffusion velocities in the center zones of combustion chambers after diesel impingements.

diesel engine; combustion chamber; spray; wall impingement; visualization

2016-09-12

国家重点基础研究发展计划(973计划)资助项目(2013CB228403)

TK421.4

10.3969/j.issn.1004-132X.2017.13.007

郝 靖,男,1991年生。天津大学内燃机燃烧学国家重点实验室硕士研究生。主要研究方向为柴油机燃烧室内燃油雾化过程的可视化研究。E-mail:hj_tju@163.com。何邦全,男,1964年生。天津大学内燃机燃烧学国家重点实验室副教授、博士。金 超,男,1990年生。天津大学内燃机燃烧学国家重点实验室硕士研究生。