La2O3对AZ91D镁合金表面激光熔覆Al-Cu涂层的影响

2017-07-20李志勇朱润东刘车凯

孙 琪 李志勇 朱润东 刘车凯

中北大学材料科学与工程学院,太原,030051

La2O3对AZ91D镁合金表面激光熔覆Al-Cu涂层的影响

孙 琪 李志勇 朱润东 刘车凯

中北大学材料科学与工程学院,太原,030051

试验采用Nd:YAG 激光器在AZ91D镁合金表面激光熔覆不同La2O3含量的Al-Cu涂层,借助扫描电子显微镜、能谱仪、X射线衍射仪、显微硬度计和滑动磨损试验机,分析稀土对熔覆层表面形貌、显微组织、物相结构、显微硬度和耐磨性能的影响。研究结果表明:稀土氧化物La2O3在Al-Cu涂层中能够细化晶粒,改善熔覆层的质量,并生成稀土化合物Mg17La2和LaAl3;当添加质量分数为1.2%的La2O3时,熔覆层组织均匀,晶粒细小,显微硬度最高;添加La2O3的熔覆层的平均摩擦因数比镁基体和未添加La2O3的熔覆层的平均摩擦因数小,说明稀土氧化物能够减小熔覆层的摩擦因数,提高涂层的耐磨性。

激光熔覆;镁合金;稀土氧化物;Al-Cu涂层

0 引言

镁合金是工程应用中最轻的金属结构材料,具有密度低、比强度和比刚度高、减振性好、易加工、易回收等优点,在汽车、电子、航空、航天、国防等领域有着巨大的应用市场[1];但是,镁合金的耐蚀性、耐磨性和力学性能较差,这严重制约了其性能优势的发挥[2]。激光表面改性技术因能量密度高、扫描速度快、加工变形小等优点而被用于金属材料的加工,包括激光重熔[3]、激光合金化[4]和激光熔覆[5]等。

稀土元素的电负性很低,化学性质活泼,在材料中添加稀土可以起到细化晶粒、净化组织及变质作用[6],因此,可以通过在激光熔覆材料中加入稀土氧化物来改善熔覆层的耐磨、耐腐蚀等性能。本文主要研究在同一优化的激光工艺参数下,添加不同含量的稀土氧化物La2O3对AZ91D镁合金表面Al-Cu激光熔覆层表面形貌、显微组织、显微硬度和耐磨性能等的影响。

1 试验材料及方法

试验用基体材料为AZ91D压铸镁合金(其成分组成见表1),将试样加工成15 mm×15 mm×4 mm规格尺寸。熔覆层材料为纯度99%的Al粉和纯度99.5%的Cu粉,粒度均为200目,质量比为7∶3;稀土氧化物的纯度不小于99.95%,粒度为200目,试验中稀土氧化物La2O3的加入量分别为0、0.4%、0.8%、1.2%和2.0%(质量分数)。

表1 AZ91D镁合金的化学成分(质量分数)Tab.1 Element composition of AZ91D Mg alloy

将充分研磨的涂层粉末Al-Cu-La2O3加入水玻璃(Na2SiO3·9H2O)后搅拌成浆状,然后人工均匀地涂覆于预处理后的基体表面,涂层厚度约0.8 mm,并置于空气中干燥48 h。

采用LWY400P Nd:YAG固体激光器进行激光熔覆试验,光斑直径为0.5 mm,扫描速度为100 mm/min,电流为110 A,脉宽为3.5 ms,频率为13 Hz,搭接率为25%,保护气体为氩气(纯度为99.9%),流量为10 L/min。

试验中通过SU-1500型扫描电子显微镜(SEM)和Thermo型能谱仪(EDS)对镁合金激光熔覆后的熔覆层及基体的显微组织进行观察;用D/max-RB型X射线衍射仪(XRD)对熔覆层进行物相测定。X射线衍射采用Cu Kα线,工作电压为40 kV,电流为100 mA,2θ范围为20°~80°,扫描速度为2°/min。

试验中采用DHV-1000型数显显微硬度计测量熔覆层的显微硬度,采用试验力1.96 N,加载时间15 s,保压时间15 s,沿熔覆层横截面由表及里每隔0.12 mm测试一个硬度点,每个试样测量3次,取平均值。同时在同样的载荷和加载时间下,测量AZ91D镁合金基体的平均显微硬度。显微硬度的计算公式[7]为

HHV≈0.1891F/d2

(1)

式中,HHV为维氏显微硬度,MPa;F为载荷,N;d为压痕对角线平均长度,mm。

利用UMT-3型往复式滑动磨损试验机测量Al-Cu熔覆层表面摩擦因数,试验加载载荷3 N,摩擦频率2 Hz,摩擦长度5 mm,摩擦副选用直径4 mm的GCr15钢球。

2 试验结果与分析

2.1 表面形貌

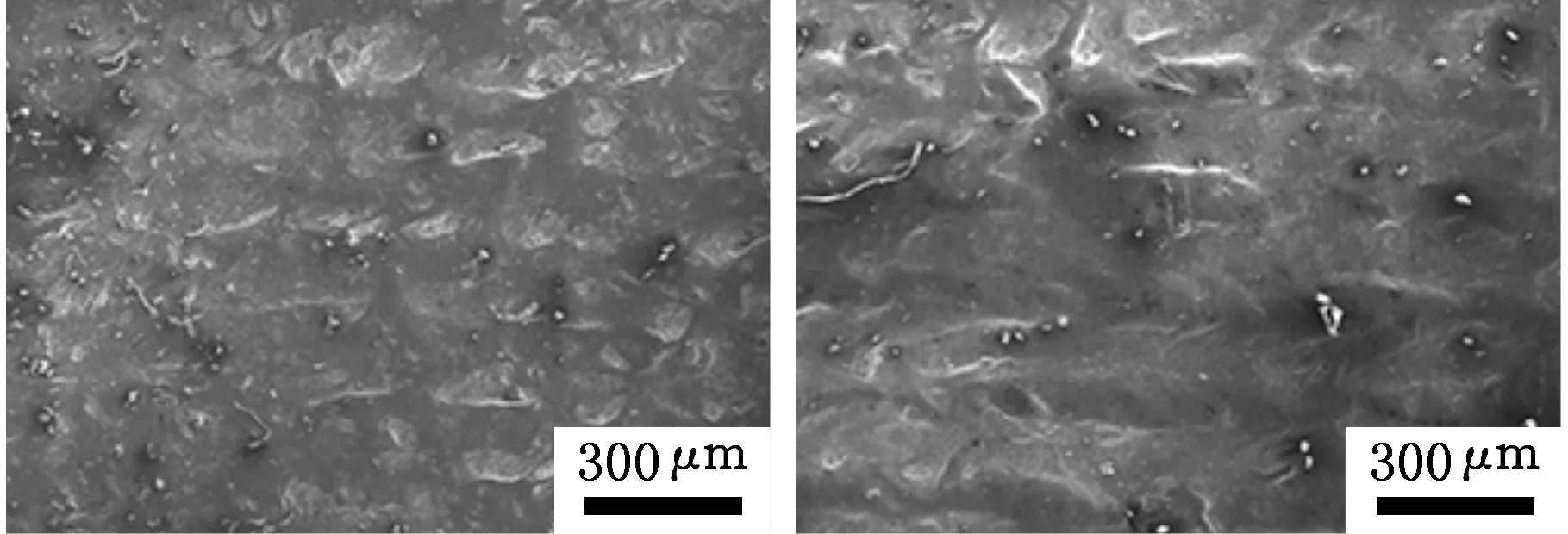

加入不同含量的La2O3时,Al-Cu的表面形貌如图1所示。观察并对比图1可知,Al-Cu熔覆层整体成形较好,无明显裂纹和孔洞等缺陷。图1a为未加稀土氧化物La2O3的Al-Cu熔覆层,表面成形稍差,金属熔凝颗粒较大。随着La2O3的加入,熔覆层中熔凝颗粒减少,凸起减少。由此说明,稀土能够改善Al-Cu熔覆层的表面质量。这是因为稀土元素能够提高熔覆层熔池的对流性,一方面使元素均匀分布,另一方面使反应生成的气体逸出,减少疏松、气孔等缺陷[8]。将图1d与其他分图相比,Al-Cu熔覆层中La2O3含量为1.2%时,熔覆层均匀,表面成形最好。

(a)未添加La2O3 (b)w(La2O3)=0.4%

(c)w(La2O3)=0.8% (d)w(La2O3)=1.2%

(e)w(La2O3)=2.0%图1 熔覆层的表面形貌Fig.1 Surface morphology of the cladding layer

2.2 物相结构

图2为不同La2O3含量下的Al-Cu熔覆层表面的XRD图谱,衍射峰出现的主要位置在衍射角30°~50°,不同La2O3含量下的Al-Cu熔覆层的基础相均包括Al12Mg17、AlMg、MgAl2O4及少量的AlCu4、Al2CuO4、Al2CuMg和Cu2Al4O7等。

1.Al12Mg17 2.AlMg 3.AlCu4 4.Al2CuO4 5.Al2CuMg 6.MgAl2O4 7.Cu2Al4O7 8.Mg 9.Mg17La2 10.LaAl3图2 熔覆层表面的X射线衍射图Fig.2 X-ray diffraction pattern of the cladding layer surface

(a)未添加La2O3 (b)w(La2O3)=0.4%

(c)w(La2O3)=0.8% (d)w(La2O3)=1.2% (上部组织)

(e)w(La2O3)=2.0% (f)w(La2O3)=1.2% 图3 熔覆层横截面的显微组织Fig.3 Microstructure of cross-section of the cladding layer

加入La2O3后,出现Mg的衍射峰,同时出现新相Mg17La2和LaAl3稀土化合物,并没有出现La2O3的衍射峰。可能的原因是具有较强化学活性的稀土氧化物La2O3经过高能激光的辐射,在熔池中会发生分解和化合等多种冶金反应,从而形成比较稳定的稀土化合物[9-11],如Mg17La2和LaAl3。

2.3 显微组织

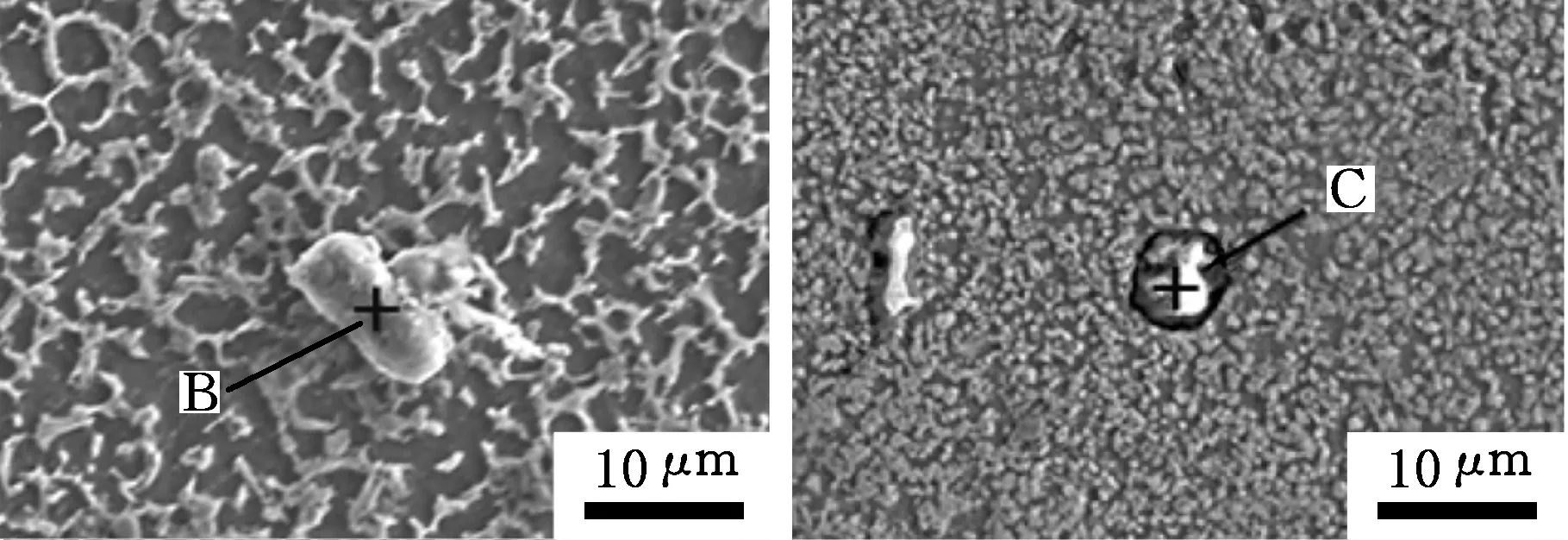

图3为熔覆层横截面的显微组织。对比图3a和图3b、图3c、图3d可看出,当Al-Cu涂层中添加质量分数分别为0.4%、0.8%和1.2%的La2O3后,其晶粒明显比不加稀土氧化物时细小,由此说明,稀土氧化物有细化晶粒的作用。这是因为稀土元素的负电性很低,化学活性活泼,它们很容易与其他元素反应生成稳定的化合物,这些化合物能够增加熔覆层中的形核质点,加快熔覆层在凝固过程中的形核速度和数量,从而细化了晶粒[11]。由图3e可知,Al-Cu涂层中添加2.0%La2O3(指La2O3质量分数为2.0%,以下类推)时,其晶粒粗大,说明稀土氧化物不是越多越好。

图3中A区是对1.2%La2O3熔覆层上部组织的EDS扫描;B区和C区分别是对2.0%La2O3和1.2%La2O3熔覆层中的颗粒状物质进行EDS扫描。能谱分析结果见表2。

表2 能谱分析Tab.2 Energy spectrum analysis %

结果表明,熔覆层横截面组织不同区域中Mg的质量分数与Al的质量分数相差不大,Cu的质量分数稍低。此外,由于1.2%La2O3和2.0%La2O3激光熔覆层材料均为Al-Cu,故A区、B区和C区成分差异不大。出现B区和C区这种现象的原因可能是激光熔覆过程中能量密度极高,冷却速度快,造成Mg-Al-Cu元素或其化合物的富集。此外,经EDS分析,La的含量明显低于其原始涂层添加比例,一方面原因是本身添加含量很少;另一方面是由于稀土元素La具有良好的吸附作用,可以吸附熔池表面的熔渣,凝固时自动脱落于涂层表面,减少了其在熔覆层中的含量[12]。

2.4 显微硬度

图4为熔覆层横截面的显微硬度曲线。试验中测得AZ91D镁合金基体硬度平均值为64HV;熔覆层的最低显微硬度约为200HV,明显高于基体的显微硬度64HV;最高为525HV左右,约为基体硬度的8倍。这是因为在激光超快速凝固作用下生成的Al12Mg17、AlMg、AlCu4等金属化合物具有弥散强化作用,从而有效提高熔覆层的显微硬度。

图4 熔覆层横截面的显微硬度Fig.4 Micro-hardness of the cross-section of the cladding layer

Al-Cu涂层La2O3含量为0.4%、0.8%和1.2%时,熔覆层显微硬度比不加稀土氧化物时要高,这是由于稀土元素的化学活性,La很容易与其他元素反应生成稳定的化合物,从而增加熔覆层中的形核质点,细化了晶粒。另外,加入适量稀土氧化物后,减小了液态金属的表面张力和临界形核半径,同时避免凝固过程中的成分过冷,降低成分的偏析,从而使组织均匀化,因而稀土氧化物的加入对熔覆层的显微硬度有一定的影响[13]。当La2O3含量为2.0%时,硬度反而降低,分析其原因是过多的稀土氧化物降低了熔池中液态合金的流动性,使熔池中的液体金属对流速度减慢,气泡不易排出,造成熔覆层表面与内部的质量下降,最终导致熔覆层表面硬度降低。当La2O3含量为1.2%时,熔覆层显微硬度比其他都高,这主要是因为当Al-Cu涂层La2O3含量为1.2%时,其熔覆层表面成形好,组织均匀,晶粒细小。

2.5 耐磨性能

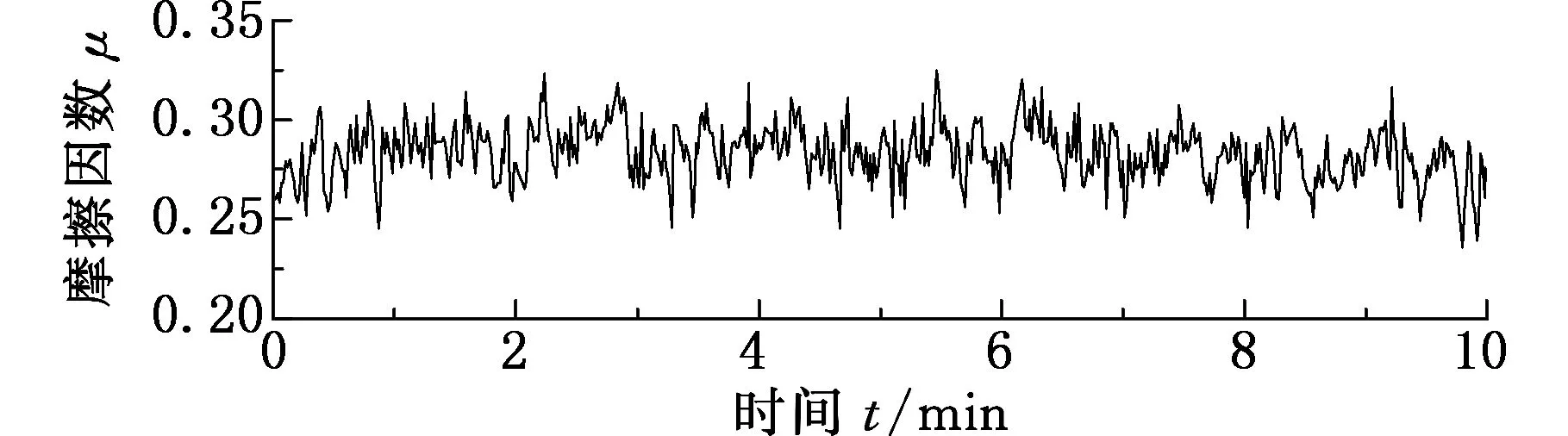

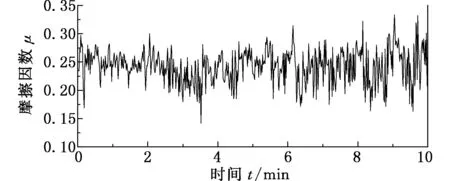

图5为AZ91D镁合金基体和加入不同含量La2O3的Al-Cu熔覆层的摩擦因数随时间变化的曲线,其平均摩擦因数见表3。当加入0.8%和1.2%La2O3时,熔覆层摩擦因数随时间波动较平稳,添加2% La2O3时波动趋势最大。加入0.4%La2O3时,熔覆层平均摩擦因数最小,为0.215。AZ91D镁基体的平均摩擦因数小于未添加La2O3的Al-Cu熔覆层。加入La2O3后,熔覆层的平均摩擦因数比镁基体和未添加La2O3的熔覆层要小,这是由于La2O3能够增加熔覆层中的形核质点,使形核率增大,从而有效细化晶粒,改善熔覆层的组织结构,同时加入La2O3后,生成了新相Mg17La2和LaAl3,能起到第二相强化的作用,减小熔覆层的摩擦因数,提高涂层的耐磨性[14]。

3 结论

(1)未添加稀土氧化物La2O3的Al-Cu熔覆层,表面致密性稍差,金属熔凝颗粒较大,随着La2O3的加入,熔覆层中熔凝颗粒减少,凸起减少。由此说明,稀土氧化物能够改善Al-Cu熔覆层的表面质量。

(2)不同La2O3含量下的Al-Cu熔覆层的基础相包括Al12Mg17、AlMg、MgAl2O4等。加入La2O3后,出现Mg的衍射峰,同时生成稀土化合物Mg17La2和LaAl3。

(3)当Al-Cu涂层中添加0.4%、0.8%和1.2%的La2O3后,其晶粒明显比不加稀土氧化物时细小,说明稀土氧化物La2O3在AZ91D镁合金激光熔覆Al-Cu涂层中能够起到细化晶粒的作用。

(4)熔覆层显微硬度远高于基体硬度;在Al-Cu涂层中加入适量稀土氧化物后,晶粒细化,显微硬度提高;当添加1.2%La2O3时,组织均匀,晶粒细小,显微硬度最高,当稀土氧化物过量(2.0% La2O3)时,晶粒粗大,硬度降低。

(a)AZ91D镁合金基体

(b) 未添加 La2O3

(c)w(La2O3)=0.4%

(d)w(La2O3)=0.8%

(e)w(La2O3)=1.2%

(f)w(La2O3)=2.0% 图5 AZ91D镁合金基体和熔覆层的摩擦因数Fig.5 Friction coefficient of AZ91D magnesium alloy and the cladding layer

AZ9-1D未添加La2O3w(La2O3)=0.4%w(La2O3)=0.8%w(La2O3)=1.2%w(La2O3)=2.0%0.2970.3130.2150.2790.2830.243

(5)AZ91D镁基体的平均摩擦因数小于未添加La2O3的熔覆层,同时加入La2O3的熔覆层的平均摩擦因数比镁基体和未添加La2O3的熔覆层的平均摩擦因数小。说明稀土氧化物能够减小熔覆层的摩擦因数,提高熔覆层的耐磨性。

[1] 丁文江. 镁合金科学与技术[M]. 北京: 科学出版社,2007. DING Wenjiang. Science and Technology of Magnesium Alloys[M]. Beijing:Science Press,2007.

[2] GRAY J E, LUAN B. Protective Coatings on Magnesium and Its Alloys—A Critical Review[J]. Journal of Alloys & Compounds, 2002,336(1/2):88-113.

[3] ZHANG Z, LIN P, REN L. Wear Resistance of AZ91D Magnesium Alloy Processed by Improved Laser Surface Remelting[J]. Optics & Lasers in Engineering,2014,55(7):237-242.

[4] MAJUMDAR J D, MANNAI. Mechanical Properties of a Laser-surface-alloyed Magnesium-based Alloy (AZ91) with Nickel[J]. Scripta Materialia,2010,62(8):579-581.

[5] CUI Z Q, YANG H W, WANG W X, et al. Laser Cladding Al-Si/Al2O3-TiO2Composite Coatings on AZ31B Magnesium Alloy[J]. Journal of Wuhan University of Technology-mater,2012,27(6):1042-1047.

[6] 许越, 纪红, 韦永德. 稀土元素在金属表面激光处理中的应用[J]. 稀土,2001,22(1):50-54. XU Yue, JI Hong, WEI Yongde. Application of Rare Earth to Laser Treatment on Metal Surface[J]. Chinese Rare Earths,2001,22(1):50-54.

[7] 国家质检总局. 金属材料-维氏硬度试验-第1部分:试验方法:GB/T 4340.1-2009[S].北京:中国标准出版社,2009. National Bureau of Quality Inspection. Metallic Materials-Vickers Hardness Test-Part 1: Test Method: GB/T 4340.1-2009[S]. Beijing: Standards Press of China, 2009.

[8] 张光耀, 王成磊, 高原,等. 稀土La2O3对6063Al激光熔覆Ni基熔覆层微观结构的影响[J]. 中国激光,2014,41(11):47-52. ZHANG Guangyao, WANG Chenglei, GAO Yuan, et al. Effect of Rare Earth La2O3on the Microstructure of Laser Cladding Ni-based Coatings on 6063Al Alloys[J]. Chinese Journal of Lasers,2014,41(11):47-52.

[9] 马运哲, 董世运, 徐滨士,等. CeO2对激光熔覆Ni基合金涂层组织与性能的影响[J]. 中国表面工程,2006,19(1):7-11. MA Yunzhe, DONG Shiyun, XU Binshi, et al. Effect of CeO2on Microstructure and Performance of Laser Cladding Ni-based Alloy Coatings[J]. China Surface Engineering,2006,19(1):7-11.

[10] 马兴伟, 金洙吉, 高玉周. 稀土La2O3对激光熔覆铁铝基合金及TiC增强复合材料涂层组织及摩擦磨损性能的影响[J]. 中国激光,2010(1):271-276. MA Xingwei, JIN Zhuji, GAO Yuzhou. Effect of Rare Earth La2O3on Microstructure and Tribological Property of Laser Cladding FeAl Based Alloys and TiC Reinforced Composites Coatings [J]. Chinese Journal of Lasers,2010(1):271-276.

[11] 赵高敏, 王昆林, 李传刚. La2O3对激光熔覆Fe基合金熔覆层显微组织的影响[J]. 金属热处理,2004,29(4):9-13. ZHAO Gaomin, WANG Kunlin, LI Chuangang. Effect of La2O3on Microstructure of Laser Cladding Ferrite-based Alloy Coatings[J]. Heat Treatment of Metals,2004,29(4):9-13.

[12] 李养良, 潘东, 王洪涛,等. 稀土对Fe基合金激光熔覆层组织性能的影响[J]. 材料热处理学报,2013,34(3):145-149. LI Yangliang, PAN Dong, WANG Hongtao, et al. Effect of Rare Earth Element on Microstructure and Properties of Laser Clad Fe-based Alloy Coatings[J]. Transactions of Materials and Heat Treatment,2013,34(3):145-149.

[13] 穆玉慧. AZ91镁合金表面熔覆铝合金涂层的研究[D]. 青岛:山东科技大学,2009. MU Yuhui. Study of Cladding Al-alloy Coating on AZ91D Mg Alloy Surface[D]. Qingdao:Shandong University of Science and Technology,2009.

[14] 赵高敏, 王昆林, 李传刚. 稀土对Fe基合金激光熔覆层抗磨性能的影响[J]. 摩擦学学报,2004,24(4):318-321. ZHAO Gaomin, WANG Kunlin, LI Chuangang. Effect of La2O3on Wear Resistance of Laser-Cladded Fe-based Alloy Coatings[J]. Tribology,2004,24(4):318-321.

(编辑 袁兴玲)

Effects of La2O3on AZ91D Magnesium Alloy Laser Cladding Layers by Al-Cu Powders

SUN Qi LI Zhiyong ZHU Rundong LIU Chekai

College of Materials Science and Engineering, North University of China, Taiyuan, 030051

Al-Cu coatings with different additions of La2O3were cladded on AZ91D magnesium alloys using Nd: YAG laser. Surface morphology, microstructure and phase structure of the cladding layers were investigated with the aid of scanning electron microscope, energy disperse spectroscopy and X-ray diffraction technology. The results show that the grain sizes of the coatings may be refined with the additions of La2O3in Al-Cu powders and the properties of the cladding layers are improved. Intermetallic compounds Mg17La2and LaAl3are generated in the cladding layers. Micro-hardness distributions and friction coefficients of the cladding layers were tested by micro-hardness tester and sliding wear testing machine. Al-Cu coatings with the addition of 1.2% La2O3have the dramatically refined grains and the highest micro-hardness, which leads to the excellent performance of the cladding layers. The average friction coefficients of the cladding layers with La2O3additions are lower than that without La2O3additions or magnesium matrix. Obviously, the friction coefficients of cladding layers may be reduced by the additions of La2O3, thus the wear resistance of the cladding layers is improved.

laser cladding; magnesium alloy; rare earth; Al-Cu coating

2016-09-12

山西省重点研发计划资助项目(2016010302100345);山西省回国留学人员科研基金资助项目(2013-07)

TG174.44

10.3969/j.issn.1004-132X.2017.13.019

孙 琪,女,1991年生。中北大学材料科学与工程学院硕士研究生。主要研究方向为镁合金表面激光改性工艺。李志勇(通信作者),男,1972年生。中北大学材料科学与工程学院教授、博士研究生导师。朱润东,男,1988年生。中北大学材料科学与工程学院硕士研究生。刘车凯,男,1993年生。中北大学材料科学与工程学院硕士研究生。