改性有机硅聚氨酯羊毛易护理整理剂的合成

2017-07-19耿晓珺贺江平彭路路

耿晓珺,贺江平,彭路路

(西安工程大学纺织与材料学院,西安 710048)

改性有机硅聚氨酯羊毛易护理整理剂的合成

耿晓珺,贺江平,彭路路

(西安工程大学纺织与材料学院,西安 710048)

介绍了一种自制的改性有机硅聚氨酯羊毛易护理整理剂的合成,得到其最佳合成工艺为:烷羟基硅油封端剂最佳合成温度为65℃,最佳时间120min,烷羟基硅油聚合最佳温度为110℃,最佳时间120min;聚氨酯预聚体预聚时间60min,预聚温度70℃,R=1.6;硅油分子量M=3000 g/mol,烷羟基硅油聚氨酯预聚体共聚温度60℃,共聚时间120min。

羊毛 改性有机硅 聚氨酯 易护理

0 前言

羊毛织物作为高档服装面料,与其他纤维相比有着独特的风格特点,如具有丝绸般滑爽的手感,制作西服,挺括性好;制作出来的服装面料颜色比较自然,弹性好,穿着过程中比其它服装更抗寒,穿着舒适等优点[1],所以,毛织物占据着较大的市场份额。但是羊毛服装也存在着不可忽视的缺点,羊毛织物在洗涤过程中会产生起毛起球,毡缩等现象,不耐机洗[2]。为了提高毛织物的市场竞争力,达到易护理整理的目的,增强其穿着服用性能,迫切需要改善其原有的缺点,并且不会改变毛织物原来优异的性能。我们国内是从20世纪90年代中期开始进行聚氨酯羊毛防毡缩整理剂的研究[3]。水性聚氨酯乳液与一般的羊毛防缩整理工艺相比,加工更方便,而且污染物排放较少。毛织物的易护理整理要求包括改善其起毛起球、毡缩等方面,可以使毛织物的服用价值得到提高,符合人们对毛织物较高的“机可洗”要求。在1992年,国际羊毛局公布了纯羊毛织物防缩“机可洗”检验方法及标准[4]。但是,迄今为止,国内印染行业中还没有成熟的相关技术得以实际应用,因此,所生产的毛纺织品依然无法满足该检测方法与标准。所以,本实验针对该标准所做的研究即羊毛易护理整理剂的合成方法及应用工艺的研究具有非常重要的意义。

本实验首先利用二乙烯三胺和环氧氯丙烷自制一种扩链剂,然后将自制的烷羟基硅油与聚氨酯预聚体进行共聚反应,得到烷羟基硅油聚氨酯预聚体,接着将自制的扩链剂与烷羟基硅油聚氨酯预聚体反应,得到可以自乳化的改性有机硅聚氨酯羊毛易护理整理剂。自制整理剂既可以使得羊毛纤维间的活性基团通过聚氨酯链段中的可交联基团发生交联反应,又可以通过有机硅链段的柔软作用使得羊毛织物的手感不发生大幅下降,解决了现有的羊毛易护理整理剂对羊毛织物整理后使羊毛弹性和手感下降的问题,保证羊毛固有的手感品质。

1 试验部分

1.1 材料及仪器

织物:

纯毛精纺面料

试验材料:

八甲基环四硅氧烷(D4)(工业品,济南谷瑞特化工有限公司),四甲基氢氧化铵(分析纯,上海中锂实业有限公司),正丁胺(化学纯,研域化学试剂有限公司),环氧封头剂(工业品,上海伊纯实业有限公司),二乙烯三胺(分析纯,广州柏延化工有限公司),环氧氯丙烷(分析纯,研域化学试剂有限公司),二丁基二月桂酸锡(分析纯,研域化学试剂有限公司),聚乙二醇(PEG-2000)(化学纯,研域化学试剂有限公司),IPDI(分析纯,利宾化工有限公司),盐酸(分析纯,上海诺泰化工有限公司)。

仪器及设备:

电子分析天平(上海精密科学仪器有限公司),电热鼓风恒温干燥箱(东莞科锐仪器科技有限公司),白度仪(北京康光有限公司),电子硬挺度仪(莱州市电子仪器有限公司),均匀轧车(佛山市精柯纺织印染有限公司),自动定型烘干机(台湾瑞比染色试机有限公司),电子织物强力仪(莱州市电子仪器有限公司),数字织物折皱弹性仪(南通宏大实验仪器有限公司)。

1.2 试验方法

1.2.1 改性有机硅聚氨酯羊毛易护理整理剂的合成工艺

步骤1:合成扩链剂

利用二乙烯三胺和环氧氯丙烷自制扩链剂

步骤2:合成聚氨酯预聚体

称取一定量的聚乙二醇-2000(PEG-2000)在110℃~120℃的温度下、0.08MPa~0.09MPa的真空度下真空干燥2~3小时,然后将温度降到在60℃~65℃进行预聚反应,将PEG-2000与IPDI物质的量按一定的比例完成预聚反应,IPDI滴加完毕后升温至70℃~85℃反应30min~90min,并在反应十五分钟后加入催化剂二丁基二月桂酸锡,催化剂加入量为PEG-2000和IPDI总质量的0.5‰~1‰,反应结束后得到聚氨酯预聚体。

步骤3:合成烷羟基硅油

室温下将环氧封端剂和正丁胺按照物质的量比值为1:1加入反应器中,将温度升温至60℃~80℃反应1h~4h,然后加入相对环氧封端剂质量的28倍的(这是固定值,关系到后面羟烷基硅油的用量)D4,升温至90℃~120℃反应2h~3h,反应结束后降温,得到烷羟基硅油。

步骤4:烷羟基硅油聚氨酯预聚体的合成

将步骤2得到的聚氨酯预聚体加入步骤3得到的硅油中,在60℃~80℃的温度下反应30min左右,反应结束后降温至30℃左右,这样就得到了烷羟基硅油聚氨酯预聚体。

步骤5:向步骤4得到的产物中在20min~30min内滴加步骤1得到的扩链剂,扩链剂滴加完毕后升温至反应一段时间,反应结束后加水稀释至固体的质量分数为30%,即得。

1.2.2 改性有机硅聚氨酯羊毛易护理整理剂的应用工艺

根据国际羊毛局对于纯毛织物机可洗的性能标准,测试经过本次发明的产品整理过的纯毛织物,整理工艺流程:浸轧(浸渍5min,两浸两轧轧余率75%)→85℃预烘→焙烘→降至室温的各项性能指标。

1.3 分析测试

1.3.1 异氰酸酯基消耗率的测定

用过量的二正丁胺与异氰酸酯基反应生成脲,再用盐酸滴定过量的二正丁胺,以两者之差来定量计算异氰酸酯基的含量[5]。

1.3.2 硬挺度测试

将整理后的织物按电子硬挺度仪标准剪裁,经向、纬向各测试三组,求平均值。

1.3.3 红外光谱分析

将少量乳液样品均匀平铺于平整干净的四氟乙烯模板内,在烘箱中烘干成膜后,放入傅立叶变换红外光谱仪中测定样品的结构[6]。

1.3.4 白度测试

在D65光源下,采用Colori7 爱色丽测色仪测定,在测色仪上对染色样品按均匀取样原则,在各部位随机测定9个点的白度值(WI-CIE),并计算平均值。

1.3.5 织物断裂强力测试

根据GB/T3923.1《纺织品 织物拉伸性能第1部分:断裂强力的测定 条样法》[7],按使用说明调试织物强力仪,裁剪试样(150mm×50mm),按规定步骤操作,读取断裂强力(N),测五次后取平均值。

1.3.6 织物折皱回复角测试

按GB/T3819《纺织品 织物折痕恢复性的测定 回复角法》规定的形状和尺寸剪取布样[8],经、纬向各测量5次,计算平均值,计算到小数点后2位,按GB8170《数值修约规则》保留整数位。总折痕回复角为经向和纬向折痕回复角平均值之和。

2 结果与讨论

2.1 聚氨酯预聚体合成工艺的研究

2.1.1 聚氨酯预聚体预聚温度的确定

R(R=-NCO/-OH)值1.4,预聚时间60min,分别选取温度55℃、60℃、70℃、80℃进行实验,测定不同温度条件下-NCO的消耗率。

表1 温度对异氰酸酯基消耗率的影响

由上表1可知,反应温度越高,-NCO的消耗率越高,说明反应速率随温度的升高而加快,升高温度,利于反应的进行,随温度的升高,分子热运动加剧,在IPDI上的两个-NCO基团反应活性都比较高;到一定阶段时, -NCO基团的反应活性变低,可能与其他基团产生不利于主反应进行的反应即产生副反应,从而影响产品的质量,所以反应过程中的温度需要严格把控。当温度达到 70℃以后,-NCO的消耗率已经很接近理论值,反应基本完全,故本实验选择预聚温度为70℃。

2.1.2 聚氨酯预聚体预聚时间的确定

R(R=-NCO/-OH)值1.4,预聚温度70℃,分别选取预聚时间30min、45min、60min、80min进行实验,测定不同时间条件下-NCO的消耗率。

表2 时间对异氰酸酯转化率的影响

由上表2可知, -NCO基团的消耗率随着反应时间的延长不断提高,当预聚时间达到60min后,-NCO消耗率基本稳定,说明在反应初始阶段,由于异氰酸酯基团的浓度较大,可以与聚乙二醇上的-OH发生有效碰撞,反应速度比较快,所以反应初始阶段转化率是很高的;当反应达到一定程度时,反应物IPDI与PEG的浓度都大幅度的减小,其分子发生有效碰撞的次数减小,导致了最后的反应速度也降了下来。所以,适当地延长时间,给予反应物足够的时间发生有效碰撞。因此,合成预聚体的最佳反应时间为60min。

2.1.3 聚氨酯预聚体(R值)的确定

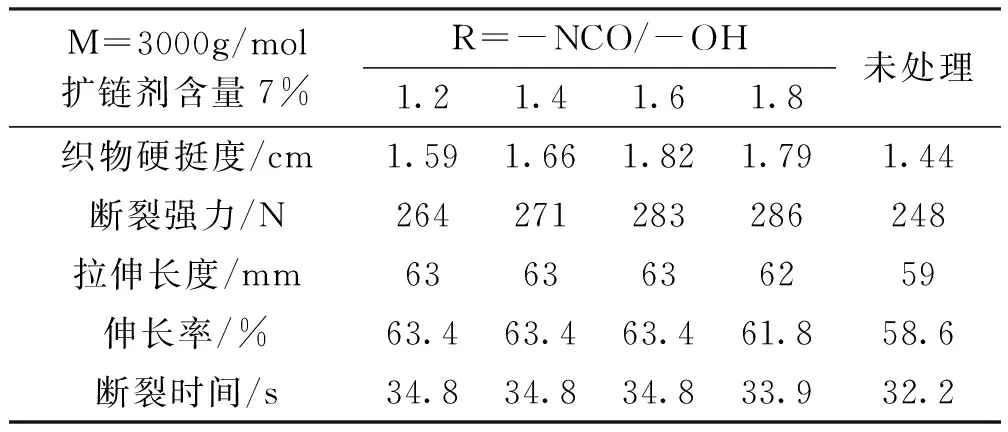

预聚温度70℃、预聚时间50min、共聚温度60℃、共聚时间120min、扩链温度75℃、扩链时间120min,M=3000g/mol,扩链剂含量为7%,固体的质量分数为30%,分别选择R=1.2、1.4、1.6、1.8合成改性有机硅聚氨酯羊毛易护理整理剂,对羊毛织物进行整理,以织物的硬挺度、折皱回复角、强力、白度、毛织物的防缩性作为测试指标,从而确定最佳R值。

整理工艺流程:

浸渍(5min)→二浸二轧(整理剂用量150g/L,轧余率75%)→预烘(90℃,120s)→焙烘(150℃,120s)经过整理,由表3可知,经过整理后织物的硬挺度提高,自制整理剂中含有的氯丙醇活性基团与羊毛上的基团形成化学键结合,提高了纱线刚度,纤维之间紧紧咬合在一起,从而使织物的硬挺度增加。随着R值的增大,硬挺度先增大后减小,这是由于整理剂中硅油的含量逐渐变多,软链段逐渐增加,硅油对改善织物柔软性有很好的效果。

表3 R值对织物硬挺度和强力的影响

断裂强力受玻璃化温度、分子量、交联、分子间作用力、应变速度和温度等影响;当拉伸织物接近玻璃化温度时,共聚物就会由于高度的应力集中而发生变形。经过整理剂整理后,整理剂中含有的氯丙醇基团与羊毛织物上的二硫键、巯基等基团结合,在毛织物表面形成一层薄膜,使得纤维间相对滑移,降低了弱点数量,减少了应力集中,因此,提高了织物的强力。通过织物硬挺度和断裂强力确定R=1.6时,整理剂效果最佳。

表4 R值对织物白度的影响

由于整理剂中有氨基的存在会使织物泛黄,从而使得织物的白度下降,从表4中就可看出。但是合成的乳液本身带有蓝光,对织物起到了一定的上蓝效果,且本文主要针对羊毛织物的机可洗性能进行研究,因此,织物的泛黄程度较小,在实际应用过程中影响不大。

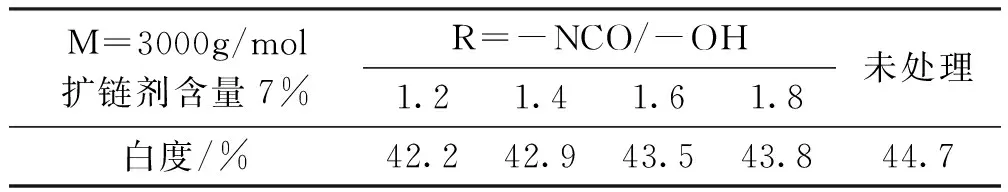

表5 R值对织物折皱回复角的影响

由上表5可知,经过整理后,织物的折皱回复角变大,折皱回复角的大小侧面反映了织物的抗皱性能和弹性,即抗皱性能和弹性变好。固然羊毛本身就有很大的抗皱性能和弹性,可是仍然需要进一步改善,尤其是在湿热条件下服用的毛织物。经过整理后整理剂在羊毛织物表面形成一层耐久性的弹性薄膜,提高了织物的抗皱性能。当R=1.8时,自制整理剂中硅油含量增加,硅油的柔软性质使织物柔软,织物的折皱回复角降低。由上表5可知,R=1.6时,织物的折皱回复角最大,自制整理剂对羊毛织物抗皱性能的整理效果最佳。

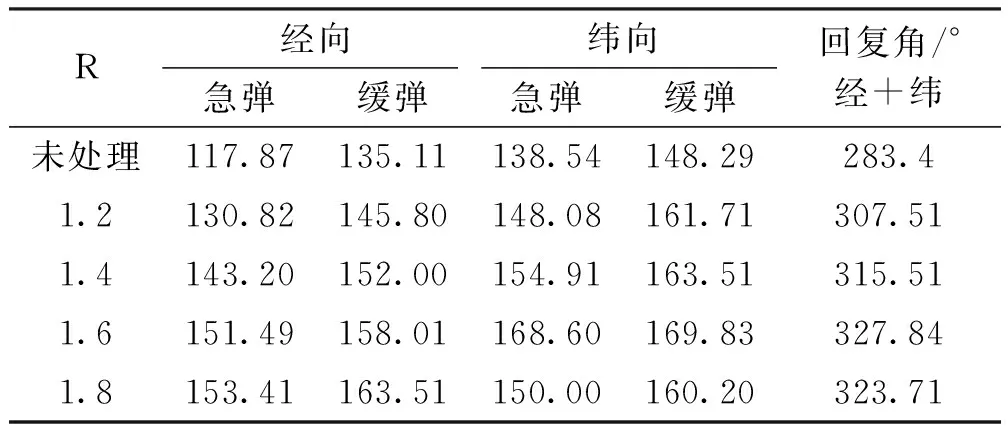

表6 R值对织物收缩性能的影响

由上表6可知,经过整理后的织物收缩比未经处理的织物收缩要小,这是因为自制整理剂中含有的氯丙醇结构与羊毛上的基团通过化学键结合,在织物表面形成一层耐久性的弹性膜,阻止羊毛或羊绒纤维向其根部的迁移,使羊毛织物的收缩呈减少的趋势,从而使羊毛织物具有较好的防缩性能。当R=1.8时,织物的折皱回复角变小,抗皱性能也满足不了要求,所以综合考虑,选取R=1.6来合成易护理整理剂,对羊毛织物具有较好的易护理整理性能。

2.2 烷羟基硅油合成工艺的研究

2.2.1 烷羟基硅油封端剂合成温度的确定

正丁胺与环氧封头剂反应物质的量比为2:1,反应时间为150min,分别选取反应温度55℃、60℃、65℃、70℃四个变量进行反应,通过对环氧基的消耗率的测定来筛选温度,结果如下表7所示。

表7 温度对环氧基的消耗率的影响

由上表7可知,随着温度的升高,环氧基的消耗率不断增加。当温度为55℃时,反应温度较低,环氧基消耗率较低,合成出的产物中杂质较多,在后续与异氰酸酯基反应时会出现漂油现象。当温度达到65℃以后,环氧基的消耗率较高,这是因为,随着温度的升高,改性剂的热运动剧烈,反应比较完全,共聚性能良好,反应合成的硅油比较纯净。但是,当温度达到70℃时,环氧基并没有比70℃以前多消耗多少,这是因为反应已基本达到完全。因此,烷羟基硅油封端剂合成最佳温度为65℃。

2.2.2 烷羟基硅油封端剂合成时间的确定

正丁胺与环氧封头剂反应的物质的量比为2:1,反应的温度为65℃,分别选取反应的时间为60min、90min、120min、150min四个时间变量进行反应,通过对环氧基的消耗率的测定确定反应的时间,结果如下表8所示。

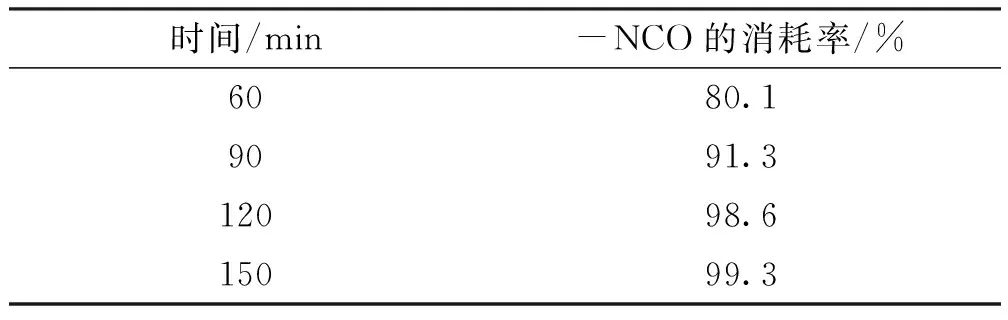

表8 时间对环氧基的消耗率的影响

由上表8可知,随着时间的延长,环氧基不断的被消耗。这是因为在较短的时间内,正丁胺与环氧封端剂的反应不够充分,随着时间的延长,反应逐渐趋于完全,环氧基的消耗率在反应时间到达150min以后,提高不明显,这是因为反应已基本达到完全。因此,烷羟基硅油封端剂最佳合成时间为120min。

2.2.3 烷羟基硅油聚合温度的确定

烷羟基硅油封端剂反应温度为65℃,反应时间为120min,烷羟基硅油聚合时间为120min,分别选取聚合温度90℃、100℃、110℃、120℃四个变量进行反应,以单体的转化率为指标筛选温度,结果如下表9所示。

表9 温度对单体的转化率的影响

由上表9可知,随着聚合温度的升高,单体不断地被消耗。温度较低时,D4开环较慢,单体被消耗的慢,此时易发生别的副反应使合成的产物中杂质较多。温度较高时,D4开环快,转化率提高,反应就比较完全,但是当温度达到120℃时,达到了催化剂的沸点,单体转化率变化不大。因此,烷羟基硅油最佳聚合温度为110℃。

2.2.4 烷羟基硅油聚合时间的确定

正丁胺与环氧封头剂反应物质的量比为2:1,烷羟基硅油封端剂反应温度为65℃,反应时间为120min,烷羟基硅油聚合温度110℃,分别选取60min、90min、120min、150min四个聚合时间的变量进行反应,对单体的转化率进行测定,结果如下表10所示。

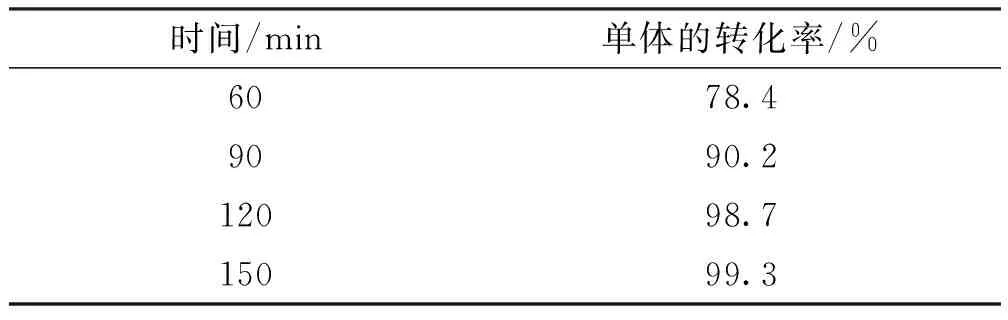

表10 时间对单体的转化率的影响

由上表10可知,随着聚合时间的延长,单体转化率不断变大。这是因为在较短时间内,D4开环数量较少,反应不充分,单体转化率比较小,随着时间的延长越来越多D4开环,反应逐渐趋于完全,单体转化率持续增长,但是反应时间延长至150min时,单体转化率变化不大。因此,烷羟基硅油最佳聚合时间为120min。

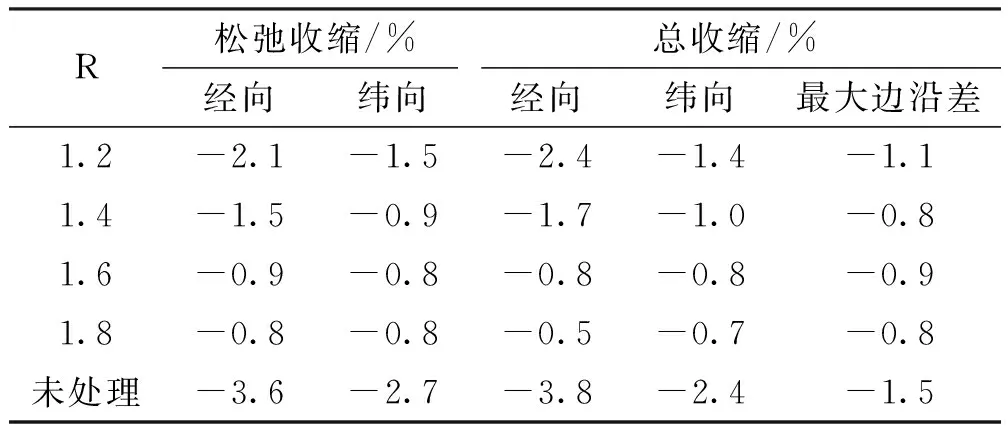

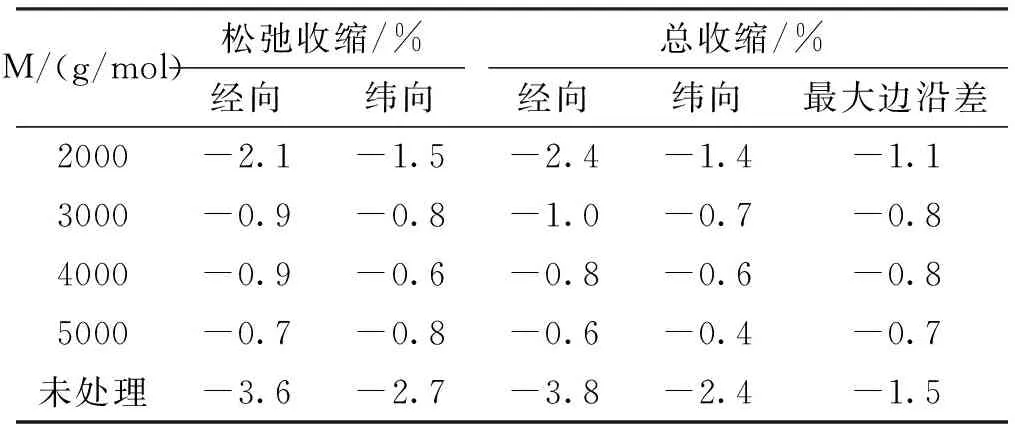

2.2.5 硅油分子量的确定

按照上述实验优化出的工艺参数,扩链剂的含量定为6%,固体的质量分数为30%,分别选择M=(2000、3000、4000、5000)g/mol合成改性有机硅聚氨酯羊毛易护理整理剂,对羊毛织物进行整理,以织物的硬挺度、毛织物的防缩等性能为测试指标,确定烷羟基硅油的最佳分子量。

整理工艺流程:

浸渍(5min)→二浸二轧(整理剂用量150g/L,轧余率75%)→预烘(90℃,120s)→焙烘(150℃,120s)

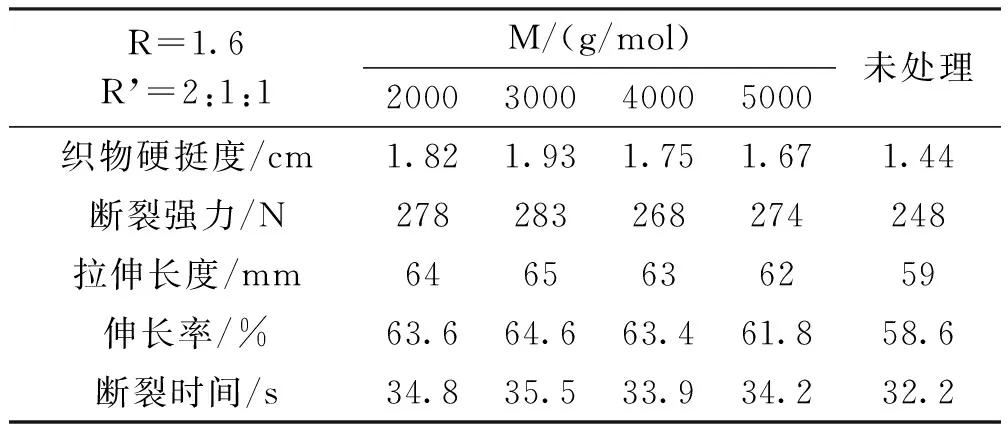

表11 烷羟基硅油分子量对硬挺度和强力的影响

由表11可知,织物硬挺度先升高后降低,织物硬挺度与织物的结构、密度、纱线捻度等有关,经过整理,自制整理剂中含有的氯丙醇活性基团与羊毛上的基团形成化学键结合,纤维之间紧紧咬合在一起,提高了纱线刚度,织物的硬挺度增加。当硅油分子量达到4000 g/mol,硬挺度减小,这是由于硅油有效的改善了织物的柔软性,相反硬挺度就会降低。

断裂强力受玻璃化温度、分子量、交联、分子间作用力、应变速度和温度等影响;当拉伸织物接近玻璃化温度时,共聚物就会由于高度的应力集中而发生变形。经过整理剂整理后,整理剂中含有的氯丙醇基团与羊毛织物上的二硫键、巯基等基团结合,在毛织物表面形成一层薄膜,使得纤维间相对滑移,降低了弱点的数量,减小了应力集中,因此,提高了织物的强力。通过织物硬挺度和断裂强力确定M=3000 g/mol时,整理剂整理效果最佳。

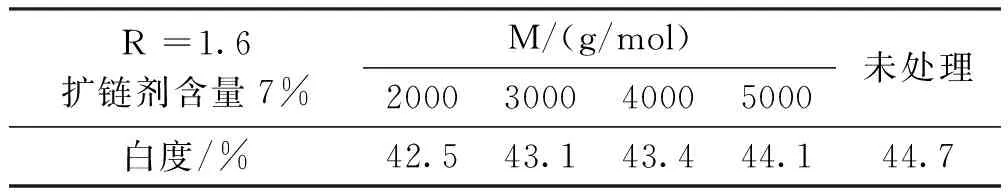

表12 硅油分子量对织物白度的影响

由表12可知,整理剂可以使织物的白度稍微降低一点。这是由于自制整理剂中含有氨基,使得羊毛织物泛黄,但由于合成的乳液本身带有蓝光,对织物又起到了一定的上蓝效果,且本文主要针对羊毛织物的防缩性能、折皱回复角等进行研究,因此,织物的泛黄情况在实际应用过程中影响不大。

表13 硅油分子量对织物折皱回复角的影响

由表13可知,整理后织物的弹性回复角变大。虽然羊毛本身就有很好的抗皱性能和弹性,但是仍然需要进一步改善,尤其是在湿热条件下服用的毛织物。经过整理后整理剂在羊毛织物表面形成一层耐久性的弹性薄膜,提高了织物的抗皱性能。当M达到4000 g/mol时,自制整理剂中硅油含量增加,则相应的织物会变得更加柔软,同时织物的折皱回复角降低。由上表可知,M=3000 g/mol时,织物的抗皱性能最好,此时的自制整理剂对羊毛织物整理效果最佳。

表14 硅油分子量对织物收缩性能的影响

由上表14可知,经过整理后的织物收缩比未经处理的织物收缩要小,这是因为自制整理剂中含有的氯丙醇结构与羊毛上的基团通过化学键结合,在织物外层形成一层耐久性的弹性膜,阻止羊毛或羊绒纤维向其根部的迁移,使羊毛织物的收缩呈减少的趋势,从而使羊毛织物具有较好的防缩性能。当M达到4000 g/mol时,织物的折皱回复角变小,并不能很好的抗皱,综合考虑,当M=3000 g/mol时,自制整理剂对羊毛织物具有较好的易护理整理性能。

2.3 烷羟基硅油聚氨酯预聚体合成工艺的研究

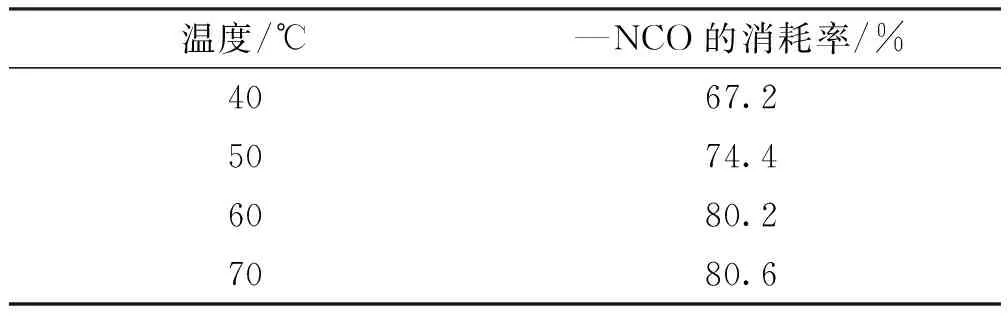

2.3.1 烷羟基硅油聚氨酯预聚体共聚温度的确定

根据上述实验优化出来的工艺参数,扩链剂含量7%,R =1.6,烷羟基硅油聚氨酯预聚体共聚时间120min,分别选取共聚温度40℃、50℃、60℃、70℃进行反应,测定-NCO的消耗率,测量结果如下表15所示。

表15 共聚温度对-NCO的消耗率的影响

由上表15可知,-NCO的消耗率随反应温度的升高而增加,说明温度升高,分子的布朗运动加剧,反应速率加快,有利于反应的进行,但当温度达到70℃时,反应过程中特别容易发生凝胶,当温度为60℃时,-NCO的消耗率是比较高的,-NCO的消耗率比较接近理论值,反应比较完全,且不容易发生凝胶,为使反应能够有序的进行,反应温度选为60℃。

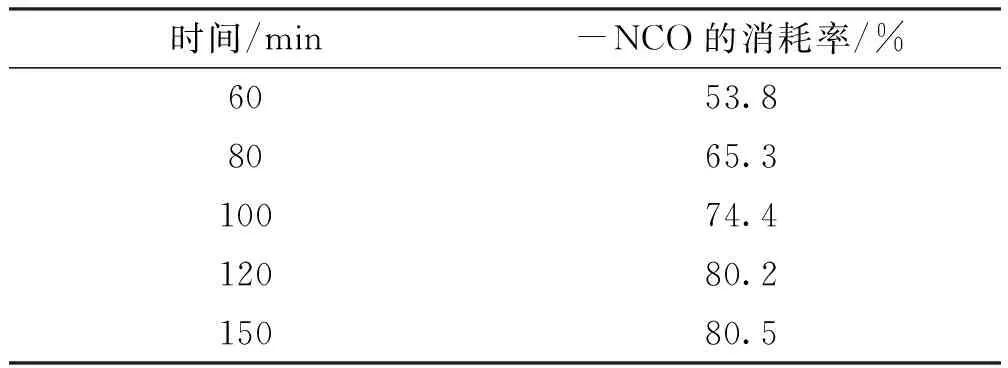

2.3.2 烷羟基硅油聚氨酯预聚体共聚时间的确定

预聚温度70℃,预聚时间60min,M=3000 g/mol,扩链剂含量7%,R =1.6,烷羟基硅油聚氨酯预聚体共聚温度60℃,分别选取60min、80min、100min、120min、150min进行反应,测定-NCO的消耗率,测量结果如下表16所示。

表16 共聚时间对-NCO的消耗率的影响

由上表16可知,-NCO的消耗率随反应时间的延长而增加,反应初始阶段,-NCO的消耗速率增长较快,说明反应速度较快,这是由于初始阶段分子链上含有较多的-OH,与-NCO发生有效碰撞的机会较大。当反应达到120min后,-NCO的消耗率变化不大,这是因为反应已趋于完全,-OH的浓度变小,-NCO与-OH能够发生有效的化学反应的概率小,反应速度变慢,但是反应的时间过长,同样就像我们上述提到的这样容易发生反应,从而影响产品的质量,因此,烷羟基硅油聚氨酯预聚体共聚时间应该控制在120min。

3 结论

通过上述实验结果优化得出该种改性有机硅聚氨酯羊毛易护理整理剂的合成工艺为:

(1)聚氨酯预聚体预聚时间60min,预聚温度70℃,R值1.6。

(2)烷羟基硅油封端剂最佳合成温度为65℃,最佳时间120min。

(3)烷羟基硅油聚合最佳温度为110℃,最佳时间120min;硅油分子量M=3000 g/mol。

(4)烷羟基硅油聚氨酯预聚体共聚温度60℃,共聚时间120min。

(5)自制整理剂既可以使得羊毛纤维间的活性基团通过聚氨酯链段中的可交联基团发生交联反应,又可以通过有机硅链段的柔软作用使得羊毛织物的手感不发生大幅下降。

[1] 贾艳梅,张宇.羊毛针织物天然艾蒿染料染色初探[J].毛纺科技,2011,39(4):15-18.

[2] 陶旭晨,李磊,李莉莉.聚氨酯类羊毛防缩整理剂的制备和应用性能研究[J].毛纺科技,2008,36(12):10-12.

[3] 杨勇强.低VOC含量阴离子/阴非离子型水性亚硫酸氢钠封闭型聚氨酯的研究[D].上海:华东理工大学,2012.

[4] 陆少锋.毛织物(服装)全面易护理整理应用研究[D].西安:西安工程科技学院,2005.

[5] 王小娟.有机硅柔软剂SR-2的合成工艺研究[J].轻纺工业与技术,2015,44(4):35-37.

[6] 王志勇,王卫民,李刚.三官能团接枝共聚硅氧烷的合成及其应用[J].印染,2013,39(17):13-16.

[7] 丁蕾,陈朝晖,邓启刚.柠檬酰化降解壳聚糖在亚麻防皱整理中的应用[J].齐齐哈尔大学学报,2009,31(2):1-4.

[8] 段伟,张良均,胡峰,王立.常温固化环氧改性有机硅耐高温涂料的研制[J].现代涂料与涂装,2009,15(11):13-15,26.

Synthesis of Modified Organosilicon Polyurethane Wool Easy-care Finishing Agent

GENGXiao-jun,HEJiang-ping,PENGLu-lu

(School of Textile and Materials, Xi’an Polytechnic University, Xi’an 710048)

The synthesis of a kind of self-made modified organosilicone polyurethane wool easy-care finishing agent was introduced. The optimal synthesis process was listed as followed: the synthesis temperature and time for silane hydroxyl silicone oil were 65℃ and 120min; the polymerization temperature and time for alkyl hydroxyl silicone oil were 110℃ and 120min; prepolymerization temperature and time for polyurethane prepolymer were 70℃ and 60min, R= 1.6, silicone oil molecular weight M=3000g/mol, copolymerization temperature and time for alkyl hydroxyl silicone oil and polyurethane prepolymer were 60℃ and 120min.

wool modified organosilicon polyurethane easy-care

2017-02-26

耿晓珺(1990-),女,硕士研究生,研究方向:纺织品功能性整理理论与技术的研究及开发。

贺江平(1963-),教授,硕士生导师。

TS195.2

A

1008-5580(2017)03-0086-07