高速车削淬硬轴承钢切削力试验研究

2017-07-19李素燕王冠中韩志民

李素燕, 王冠中, 韩志民

(1.黑龙江科技大学 工程训练与基础实验中心, 黑龙江 哈尔滨 150022; 2.黑龙江科技大学 教务处, 黑龙江 哈尔滨 150022)

高速车削淬硬轴承钢切削力试验研究

李素燕1, 王冠中2, 韩志民1

(1.黑龙江科技大学 工程训练与基础实验中心, 黑龙江 哈尔滨 150022; 2.黑龙江科技大学 教务处, 黑龙江 哈尔滨 150022)

采用正交试验,并结合基于试验结果的经验模型,研究了PCBN刀具高速车削淬硬轴承钢的切削力及其变化规律,且对径向切削力模型进行了试验验证。结果表明,影响轴向力的主次因素为切削速度、背吃刀量和进给量;影响径向力、切向力和切削合力的主次因素为背吃刀量、进给量和切削速度;各切削分力随背吃刀量和进给量的增大呈线性增加趋势,随切削速度的增加是先增大而后又减小,径向力的增大趋势远大于轴向力和切向力。方差分析结果显示,切削力的回归模型线性关系高度显著,利用该模型对切削力进行预报,结果可靠,并进一步验证了背吃刀量是影响径向切削力的主要因素。

高速车削; 切削力; 轴承钢; 正交回归分析; 经验模型

0 引 言

淬硬钢是典型的耐磨材料,其加工性较差,这类工件经淬火或低温回火后硬度高达50~65 HRC,广泛应用于制造各种对硬度和耐磨性要求较高的基础零部件,如轴承、齿轮和精密量具等[1]。现阶段,高速硬切削已成为淬硬钢零件的一种重要加工方法,而切削力作为高速硬切削过程中控制的重要指标之一,研究预测其变化规律来优化切削工艺,从而有助于减小或消除切削振动,对实现淬硬钢零件的高品质加工具有重要理论意义和应用价值。

国内外学者针对此方面的内容开展了诸多研究。于静[2]等通过正交设计对淬硬模具钢Cr12MoV(60 HRC)进行高速车削试验,分析了切削用量和刀具变量对切削力的影响规律,并建立了切削力的经验公式;李玉甫[3]等通过切削试验研究了PCBN刀具切削淬硬GCr15钢时,切削用量对切削力的影响规律,结果表明,切削力与切削深度和进给量在一定范围内呈线性上升的关系,而与切削速度呈非线性关系;史振宇[4]等采用多因素正交试验的方法,对不同硬度的AISI 440C不锈钢进行干硬切削,基于多因素正交回归分析,建立了AISI 440C不锈钢的切削力经验模型,并对方程进行了显著性检验,分析了切削参数对切削力的影响;Bartarya[5]等采用CBN刀具进行AISI 52100钢的全因素实验,研究了切削参数对刀具切削性能的影响,给出了合理的切削参数范围,并基于实验数据建立了切削力和表面粗糙度回归模型;Beňo[6]等采用不同刀尖圆弧半径的CBN刀具切削淬硬钢,研究了刀尖圆弧半径对切削力和表面粗糙度的影响;Struzikiewicz[7]等在车削淬硬钢时,采用正交实验设计与方差分析,得出切削参数对切削力和切削温度的影响规律,建立了切削力和切削温度的回归模型,并对回归系数进行了优化。

综上所述,国内目前针对车削淬硬轴承钢切削力的建模与预测分析的报道较少,文中基于切削力的多因素正交试验,通过PCBN刀具高速车削淬硬Gcr15,研究了淬硬Gcr15在高速切削加工中切削力的变化规律,详细分析了切削速度、背吃刀量和进给量对切削力的影响,建立了切削用量三要素与切削力之间的数学预测模型,并对其进行显著性检验,验证了该模型的可信度。

1 试验条件

1.1 试验材料与试验设备

工件材料为GCr15,规格为φ130 mm×200 mm的圆轴,热处理后硬度为(60±2)HRC。车削试验在CAK6150数控车床上进行,最大转速为3 000 r/min,刀具选用Sandvik 7015 PCBN 刀片,刀杆型号为DCLNR 2525M12,加工方式为干式切削。切削试验中,切削力的测量采用由瑞士 Kistler 公司生产的三分量压电测力仪(型号9257B)和电荷放大器(型号5070A),车削试验系统如图1所示。

图1 车削试验系统

1.2 试验方案

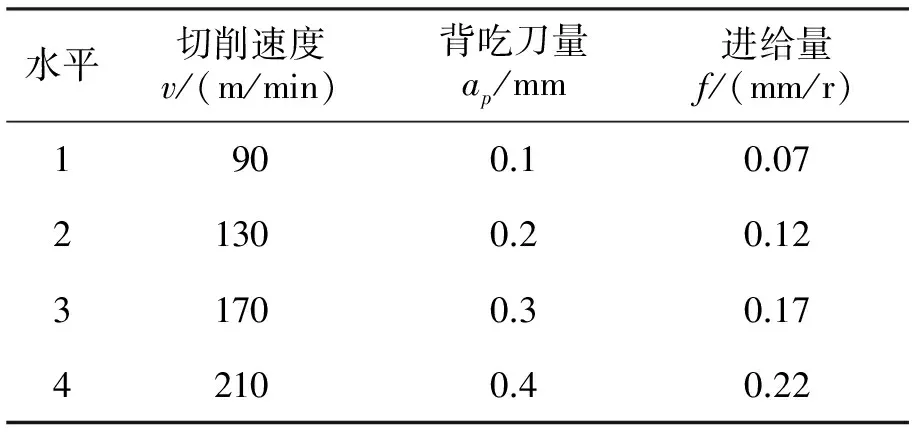

切削试验采用正交试验法,影响因素为切削速度、进给量和背吃刀量,每个因素选取四个水平,选用L16(45)正交表安排试验。结合实际切削条件,切削速度的取值范围为90~210 m/min,进给量为0.07~0.22 mm/r,背吃刀量为0.1~0.4 mm,因素水平见表1。

表1 试验因素水平

切削试验中所确定的各参数是根据加工要求,以表面完整性为主要评价指标进行选取的。

每组切削参数下加工长度为50 mm,待切削进入稳态时,测量切削力Fx(轴向力)、Fy(径向力)、Fz(切向力),采样频率为300 Hz。文中研究主要针对稳态切削阶段,也就是刀具尚未发生明显磨损时,切削力随切削参数变化的规律,为了减少刀具磨损产生的误差,每一组正交试验均采用新的刀具,即完成一组试验更换一个刀尖。

2 试验结果与分析

2.1 试验结果的极差分析

试验测得的切削力详见表2。

其中切削合力F根据公式计算所得。

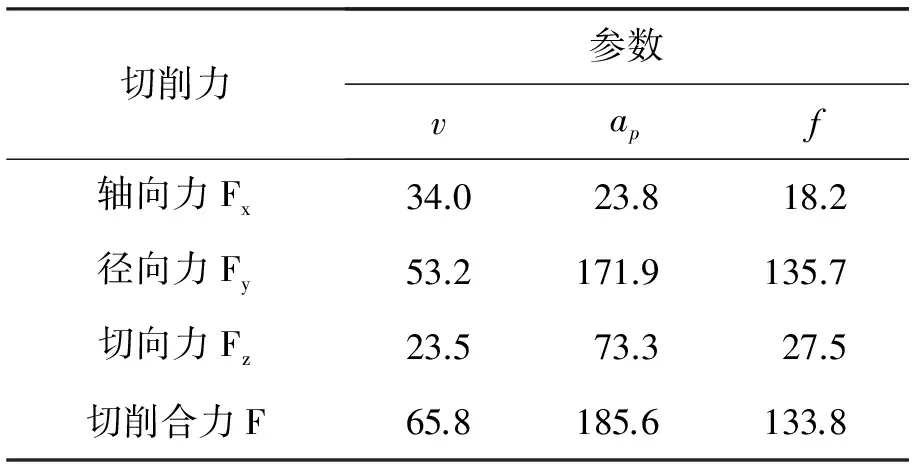

对切削力进行极差分析见表3。

表3 切削力的极差R分析

由表3可知,影响轴向力的主次因素为切削速度、背吃刀量和进给量;影响径向力、切向力和切削合力的主次因素为背吃刀量、进给量和切削速度。为获得最小切削合力,在给定切削参数范围内应选择的最优参数组合是:进给量为0.07 mm/r、背吃刀量为0.1 mm、切削速度为210 m/min。该组合并不包含在16次试验中,根据参数的最优组合进行验证试验,得到的切削合力为88.55 N,小于其他16次试验。因此,在实际生产中,应优先选取进给量和背吃刀量,而切削速度可以综合考虑。

2.2 切削参数对切削分力的影响分析

对表2中的切削力数据进行同水平求平均值,得到各切削参数在不同水平值时对应切削力的大小,如图2~图4所示。

从图2~图4中可以看出,切削参数对各切削分力的影响趋势是相同的,其中径向力Fy大于切向力Fz和轴向力Fx,这是因为文中采用的是倒棱PCBN刀具,切削任务由倒棱承担,刀具刃口与工件材料之间的挤压作用强于剪切作用,径向力Fy的增长速率远远大于切向力Fz和轴向力Fx。

图2 切削速度对切削力的影响

图3 背吃刀量对切削力的影响

图4 进给量对切削力的影响

从图2中可知,用PCBN刀具切削淬硬轴承钢时,在切削速度较小的情况下,各切削分力随速度的提高稍有增大,在130 m/min左右达到最大,而后随切削速度的增加出现逐渐减小趋势。这是由于淬硬轴承钢在高速切削加工过程中,随切削速度的增大,工件表面硬化程度增大,切削力随之增加;但当切削速度增大到一定程度时,产生的切削热增多,使切削温度提高,导致切削变形系数减小,因而切削力也随之减小。但这种趋势只适用一定的切削速度范围,肖露[8]研究了当切削速度超过一临界值时,切削力反而又升高,给出的解释是:切削速度到达一定值时,切削温度会提高到接近工件材料的熔点,再增大切削速度时,切削温度升高缓慢,因而切削力又随切削速度的增大而升高。

从图3可以看出,径向力Fy、切向力Fz、轴向力Fx与背吃刀量都呈线性关系,随着背吃刀量的增加,有明显的上升,其原因是背吃刀量的增加导致切削面积增大,从而使变形力、摩擦力也增大,各切削力因此而增大。

图4结果表明,当进给量增大时,切削力的各分量都呈线性增长。进给量增大,切削厚度随之增加,副切削刃参与切削的长度增加,导致刀具副后刀面抵抗工件弹塑变形的抗力也随之显著增大,因此径向力Fy急剧升高。

3 切削力预测模型

切削力主要来源变形和摩擦。切削过程中影响变形和摩擦的因素有切削用量、刀具几何结构等,为了定量研究切削用量对切削力的影响,需要建立切削力经验公式。当刀具、机床等切削条件一定时,切削力与切削用量关系的经验公式模型为:

(1)

式中:Fx、Fy、Fz----分别为x、y、z方向分力;

xF、yF、zF----分别为切削速度、进给量和背吃刀量对切削力的影响指数;

CF----影响系数。

由于这种模型是非线性的,为了便于求解,需先进行线性化处理,然后利用多元线性回归分析方法进行拟合,经计算,得一次线性回归方程为:

(2)

将式(2)转化为指数形式,可得各切削力的预测模型为:

(3)

由于切削力指数方程只是一种经验模型,尽管这种模型有一定的根据,但必须采用方差分析(F检验)来判定其拟合程度的好坏。方差分析结果表明:轴向力Fx、径向力 Fy、切向力 Fz、切削合力F回归模型的值分别为55.44、51.67、39.16、49.13,若取显著性水平α为0.05,查F分布表F0.05(3,12)的标准值为3.49,可见各切削力回归模型的F值都远大于3.49,表明各切削力模型都可显著表达切削力受切削参数的影响规律。

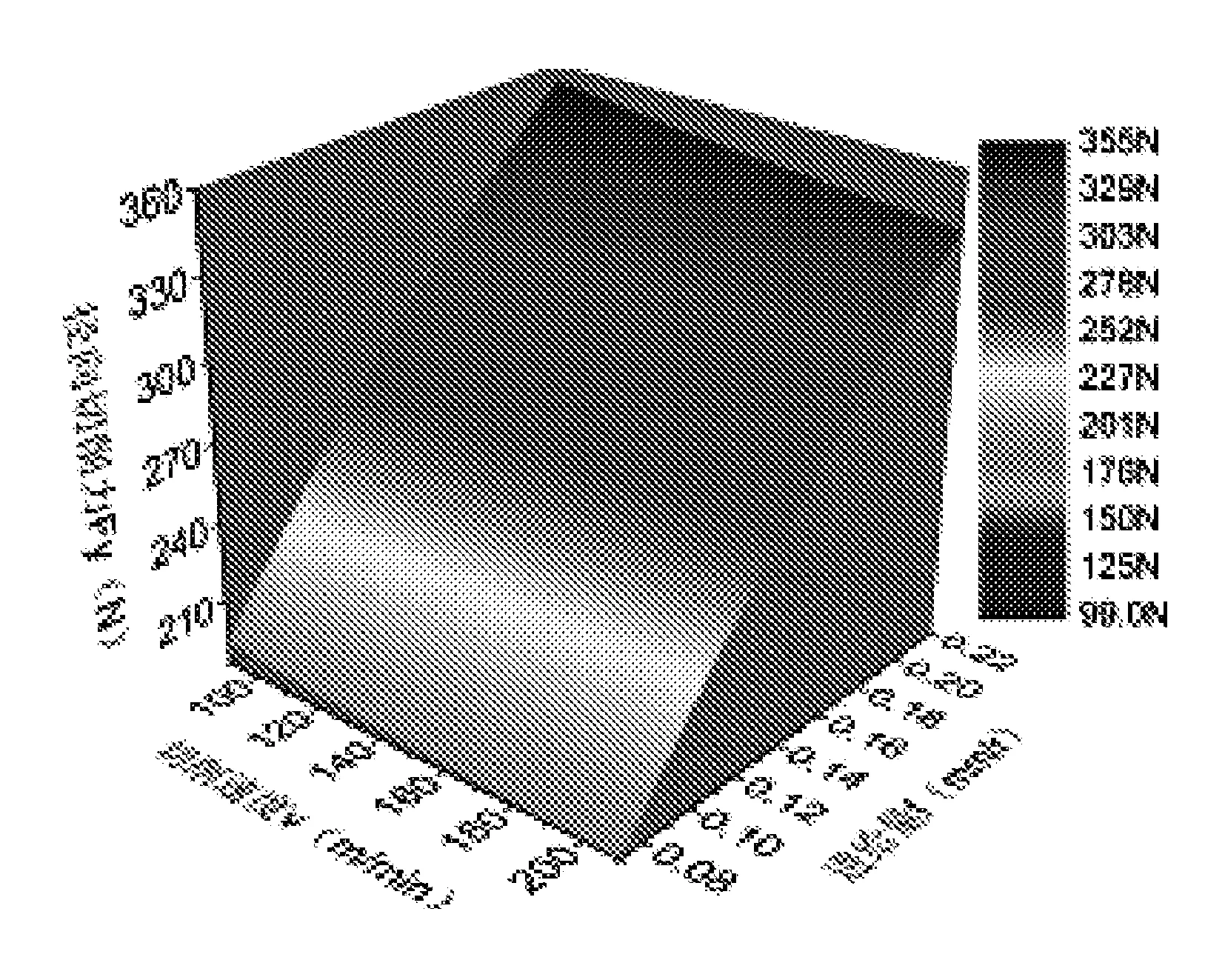

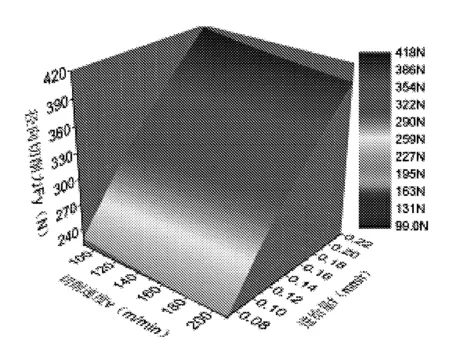

为了便于比较不同切削参数下切削力的变化规律,选择具有代表性的径向切削力模型进行分析,如图5所示。

(a) ap=0.1 mm

(b) ap=0.2 mm

(c) ap=0.3 mm

(d) ap=0.4 mm

图5中分别是背吃刀量为0.1、0.2、0.3、0.4mm的切削条件下,径向切削力Fy与切削速度、进给量之间的特征关系。由图5分析可得,切削速度对径向切削力的影响较小,背吃刀量是影响径向切削力的主要因素,进给量对其也有一定影响。

不同切削速度、背吃刀量、进给量下径向切削力预测模型的试验验证分别如图6~图8所示。

图6 不同切削速度下径向切削力预测值的验(ap=0.15 mm, f=0.15 mm/r)

图7 不同背吃刀量下径向切削力预测值的验证(v=100 m/min, f=0.15 mm/r)

图8 不同进给量下径向切削力预测值的验证(v=100 m/min, ap=0.15 mm)

图6中,当切削速度为100、130、160、190m/min时,预测值与试验值的相对误差分别为3.38%、4.44%、4.70%、6.40%;图7中,当背吃刀量为0.15、0.25、0.35、0.40mm时,预测值与试验值的相对误差分别为4.04%、2.48%、2.98%、3.00%;图8中,当进给量为0.1、0.15、0.18、0.22mm/r时,预测值与试验值的相对误差分别为5.55%、4.47%、2.95%、3.73%。由此可见,模型的预测误差较小,能够正确地指导选用切削用量,以实现高速车削淬硬轴承钢切削力的预测。

4 结 语

通过设计切削参数的三因素四水平正交试验,对PCBN刀具干式切削淬硬轴承钢(GCr15)进行了切削力试验研究,基于试验结果分析得出以下结论:

1)切削参数对切削合力的影响主次关系依次为:切削深度、进给量、切削速度;在试验参数范围内,切削深度、进给量的增大均会导致切削力不断增大,而切削速度从90m/min到130m/min时,切削力增大,当切削速度超过130m/min后,切削力有减小趋势。

2)切削力回归模型的显著性检验表明,回归模型准确有效,在给定切削参数范围内,能对PCBN刀具高速车削淬硬GCr15钢切削力进行有效预报,为实际应用中切削参数的合理选择提供了有效参考依据。

3)径向切削力模型与实验验证显示,切削速度对径向切削力的影响较小,背吃刀量是影响径向切削力的主要因素,进给量对其也有一定影响。径向力模型的预测误差均小,进一步验证了显著性检验的准确性。

[1] 庞俊忠,王敏杰,李国和,等.高速切削淬硬钢的研究进展[J].中国机械工程,2006,17(增刊):421-425.

[2] 于静,董海,张弘弢,等.基于正交试验的高速切削淬硬模具钢的切削力研究[J].工具技术,2012,46(6):13-16.

[3] 李玉甫,严复钢,王宇,等.PCBN刀具切削淬硬GCr15轴承钢的切削力研究[J].哈尔滨理工大学学报,2005,10(2):136-138.

[4] 史振宇,刘战强,赵丕芬,等.硬切削AISI 440C 不锈钢切削力建模及试验分析[J].工具技术,2010,44(3):8-10.

[5] Bartarya G, Choudhury S K. Effect of cutting parameters on cutting force and surface roughness during finish hard turning AISI52100 grade steel[J]. Procedia CIRP,2012,1(1):651-656.

[6] Beňo J, Maňková I. Study of the effect of the cutting force decomposition on machined surface when hard turning[J]. Key Engineering Materials,2013,581:157-162.

[7] Struzikiewicz G, Zębala W, Rumian K. Application of taguchi method to optimization of cutting force and temperature during turning of difficult to cut materials[J]. Key Engineering Materials,2016,686:114-118.

[8] 肖露,文东辉.PCBN刀具切削轴承钢时切削速度的研究[J].工具技术,2011,45(4):35-37.

[9] 冀清发.应用切削实验鉴定机床动态特性的实验及其数据处理[J].长春工业大学学报,1981,2(2):125-128.

Experimental study on cutting force on hardened bearing steel in high-speed turning

LI Suyan1, WANG Guanzhong2, HAN Zhimin1

(1.Center for Engineering Training & Basic Experiment, Heilongjiang University of Science & Technology, Harbin 150022, China; 2.Dean’s Office, Heilongjiang University of Science & Technology, Harbin 150022, China)

With orthogonal test and empirical model based on experimental results, for PCBN tool, we study the cutting force and its variation curve on hardened bearing steel of high speed turning. The results show that the main factors affecting the axial force are cutting speed, cutting depth and feed rate; the main factors affecting radial, tangential and cutting force are cutting depth, feed rate and cutting speed; cutting forces linearly increase with the rising of cutting depth and feed rate; the cutting speed increase first and then decrease; and the increment of radial force is far greater than that of axial and tangential force. Variance analysis indicates that the cutting force regression model is linear and reliable for the prediction of cutting force. It is verified that the cutting depth is the main factor affecting the radial force.

high-speed turning; cutting force; bearing steel; orthogonal regression analysis; empirical model.

2017-01-12

黑龙江省教育厅科学技术研究项目(12541714)

李素燕(1972-),女,汉族,黑龙江哈尔滨人,黑龙江科技大学副教授,硕士,主要从事机械制造及其自动化方向研究,E-mail:451815438@qq.com.

10.15923/j.cnki.cn22-1382/t.2017.3.04

TH 161.1

A

1674-1374(2017)03-0231-06