蒸汽冷却器的流动传热与模拟

2017-07-19郜愿锋王志坚

郜愿锋,唐 卉,王志坚

(哈尔滨锅炉厂有限责任公司,黑龙江哈尔滨150046)

蒸汽冷却器的流动传热与模拟

郜愿锋,唐 卉,王志坚

(哈尔滨锅炉厂有限责任公司,黑龙江哈尔滨150046)

建立了某型蒸汽冷却器包壳的整体模型,根据蒸汽和给水流动状态及换热管位置,在模型上划分了两个流体域,并对主要换热区域的网格进行了细分。利用软件拟合了材料的传热特性与温度的函数关系,使模拟结果更接近实际传热状态。同时,设定了计算时的边界条件,定义了流体域和固体域间的交界面。计算后,读取了相关模拟数据,并与理论计算值进行了对比,可为优化结构和提高设备性能,提供参考。

冷却器;蒸汽;流动;传热;模拟;模型;网格;传热

0 概 述

近年,热力发电机组不断向更高等级的机组发展。在锅炉给水回热系统中,由传统的八级回热系统发展为九级回热系统。在二次再热锅炉机组的回热系统中,更是已发展到十级回热系统,系统内增加了1台或多台蒸汽冷却器(简称蒸冷),可进一步提高锅炉机组的热效率,这是热力发电机组的一种发展趋势[1]。增加蒸冷器的换热面积,将更充分地利用抽汽的过热度,可提高锅炉的给水温度,但也会降低下级高压加热器(简称高加)进汽的过热度,从而可能导致高加在过热段内出现汽水两相流,影响高加的安全运行。现采用流体分析软件ANSYS CFX,对某型蒸冷器进行流动传热的模拟计算,为蒸冷和高加的换热比例的分配,提供参考。同时,细化蒸冷器内部温度场的分布,将有助于蒸冷器壳体的优化设计。

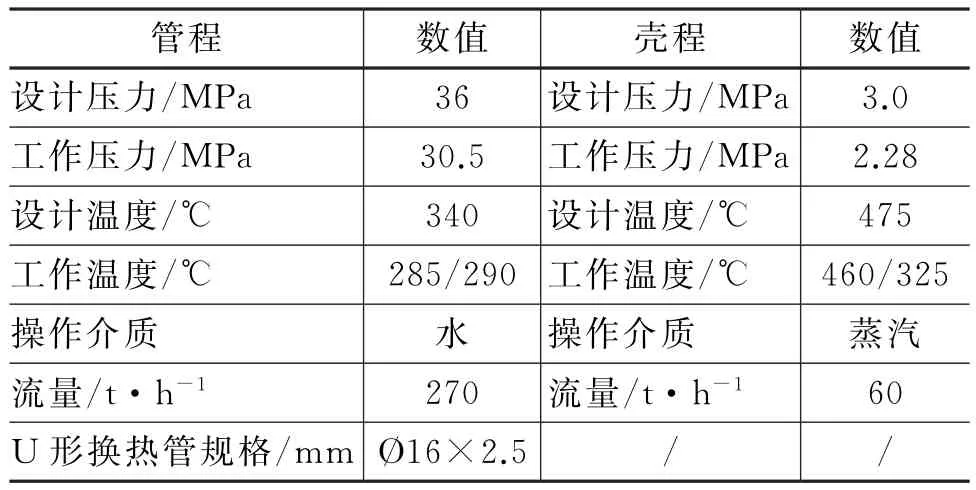

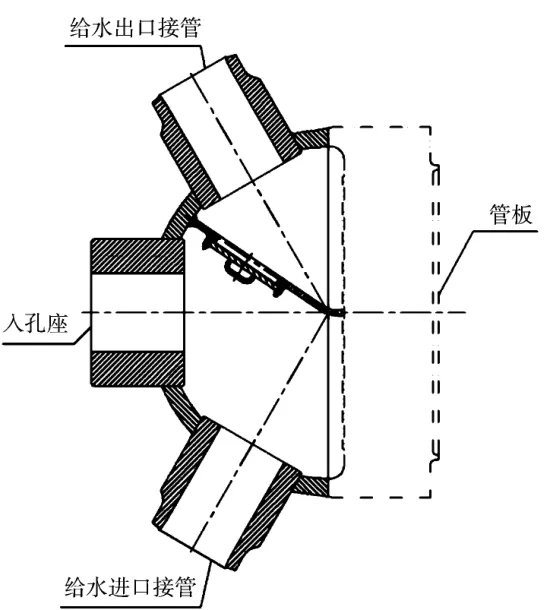

1 蒸冷器的设计参数和水室结构

蒸冷器的设计参数,如表1所示。蒸冷器的水室结构,如图1所示。

表1 蒸冷器的设计参数

图1 蒸冷器的水室结构

2 材料特性与拟合函数

在实际的传热过程中,介质(汽、水)的物理特性,将随温度和压力的变化而连续变化,换热管的物理特性也是随温度连续变化的。所以,用软件计算前,必须给定这些特性随温度或压力变化的函数曲线。在运行过程中,蒸冷器的管程压力和壳程压力变化很小,相对于温度对介质特性的影响,可忽略不计。根据这些原则,运用了数学工具软件Mathematica[2],对介质和换热管的物理特性进行了拟合。

2.1 蒸汽特性函数的拟合

蒸汽密度:

33.84856640866969 -0.060029072681707075x+ 0.000033443903877342485x2

蒸汽定压比热容:

7482.050077399547 -14.73268170426113x+ 0.010317706029780683x2

蒸汽动力黏度系数:

-7.9653811145520566+0.053186967418549225x-0.000007592510688488013x2

蒸汽导热系数:

41.45252445820507 -0.05875989974937846x +0.00012209969906221586x2

2.2 给水特性函数的拟合

给水密度:

40.997 +4.203700000002726x-

0.00517500000000242 x2

给水定压比热容:

34651.865000016456 -117.50000000005893x +0.11500000000005275x2

给水动力黏度系数:

468.732675000111 -0.9563000000003998x+ 0.0005250000000003599x2

给水导热系数:

-659.6650500009174+5.932000000003277x -0.006550000000002924x2

2.3 换热管特性函数的拟合

换热导热系数:

71.53241075757579 -0.03470969696969725x -0.000007727272727272399x2

注:变量x代表的是温度,单位为K。

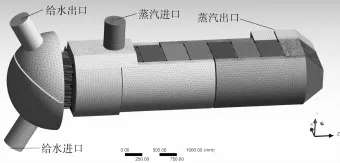

3 有限元模型

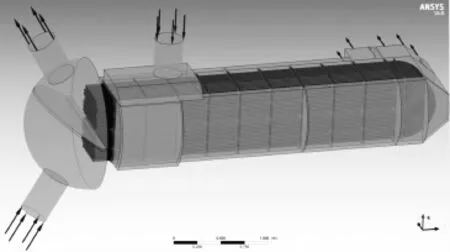

整个蒸冷器模型分为三个域,两个流体域(蒸汽和给水)及固体域(换热管)。总的单元数为9701982。网格的划分,如图2所示。在水室和布管区内,为重点换热区域进行局部网格的细分。局部网格的细分,如图3、图4所示。

图2 蒸冷器模型的整体网格

4 流体模型及边界条件

4.1 流体模型

图3 给水进入水室区域的局部网格

图4 布管区内的局部网格

选择CFD中常用的k-ε模型做为湍流模型,此模型已被证明在数据上较为稳定,具有很好的预测能力。采用Scalable壁面函数计算,可促进模拟数据的收敛性和准确性。传热选择了Total Energy模型,在此模型中,考虑了流体动能带来的热量变化,适用于高速流体及可压缩流体的热量传输计算。换热管内外壁与两个流体域的交界面的模型,选择General Connection模型,此模型是适合于两个域连接的通用模型。交界面网格的连接,选择了GGI (General Grid Interface)连接方式,这种连接方式适用于节点位置、网格类型、面尺寸以及流体类型不同的交界面[3]。

4.2 边界条件

蒸汽进口参数:流量为16.7 kg/s,温度为460℃;

蒸汽出口参数:压力为2.28 MPa;

给水进口参数:流量为75 kg/s,温度为285℃;

给水出口参数:压力为30.5 MPa。

将壁面设定为绝热无滑移壁面。

流动传热分析时,不需要给定交界面的对流换热系数,可由软件自行计算。蒸冷器模型的边界条件,如图5所示。

图5 蒸冷器模型的边界条件

5 模拟结果及分析

在模型的YZ方向上,取截面Plane1。在蒸汽进口附近,在模型的XY方向上,取截面Plane2。各截面上的温度分布云图,如图6、图7所示。

图6 截面Plane1上的温度分布云图

图7 截面Plane2上的温度分布云图

(1)由图6和图7可知,模拟得到的整体温度分布较为合理。模拟所得的蒸汽出口处平均温度,为320.6℃,与理论计算值326.9℃相比,仅差6.3℃。模拟所得的给水出口处平均温度,为303.4℃,与理论值302.4℃相比,仅相差1℃。读取模拟数据后得知,蒸汽出口处平均温度与给水出口处平均温度,均与理论计算值相近。

(2)由图6可知,蒸汽温度从进口至出口,逐渐降低;给水温度从进口至出口,逐渐升高,且在换热管上半区的中间位置,其温度梯度的变化较大。

6 结 语

对蒸冷器流动传热进行了数值模拟,模拟所得的计算结果与理论计算值的吻合度较高,说明了模拟计算的准确性及可行性。根据模拟计算得到的温度场等数据,在某种程度上,可指导蒸冷器的优化设计,从而提升设备的性能。同时,完成蒸冷器的模拟计算后,可对存在相变的换热器进行流动传热方面的计算,为优化设计方案提供参考。

[1]王志坚,唐卉,刘超.蒸汽冷却器内置节流孔板孔径设计方法初探[J].电站辅机,2014,35(2):16-19.

[2]徐安农.Mathematica数学实验[M].北京:电子工业出版社, 2004.

[3]谢龙汉,赵新宇,张炯明.ANSYS CFX流体分析及仿真[M].北京:电子工业出版社,2012.

Flow Heat Transfer and Simulation of Steam Cooler

GAO Yuan-feng,TANG Hui,WANG Zhi-jian

(Harbin Boiler Co.,Ltd.,Harbin 150046,Heilongjiang,China)

The integrated model of the steam cooler jacket which including two fluid domains was established in this paper,and the grids of main heat transfer area were meshed and refined.The functional relationship between material heat transfer properties and temperature was fitted by Mathematica software,so that the simulation result can be more approaching to the reality result.Meanwhile,in fluid analysis software,the boundary conditions were set according to the design parameters of the steam cooler,the interface was defined between the fluid domain and the solid domain,and the steady heat transfer process of the steam cooler was simulated during operation,the simulation data were read and compared with the theoretics data,so it can provide some reference for the performance design and structural design of steam cooler.

cooler;steam;flow;heat transfer;simulation;model;grids;heat transfer

TK264.9

A

2017-03-27

郜愿锋(1983-),男,工程师,学士学位,毕业于东华理工大学,从事压力容器及辅机设备的设计和研发工作。