侧向凝汽器导流板设计方法的探讨

2017-07-19陈光银李子钧

陈光银,李子钧

(杭州汽轮辅机有限公司,浙江杭州310021)

侧向凝汽器导流板设计方法的探讨

陈光银,李子钧

(杭州汽轮辅机有限公司,浙江杭州310021)

在轴向排汽汽轮机装置中,由于后轴承座对蒸汽流的阻挡作用,在凝汽器进汽口的前部,将出现较强且不稳定的旋涡。为了防止旋涡的产生,可加装导流板装置。为此,着重讨论了侧向凝汽器进汽口导流板的设计方法,并使用CFD软件进行模似计算,以检验设计方案的适用性。同时,还设计了导流板固定装置,利用CAE功能模块,验算了固定装置的强度,最终确认了设计方案的可靠性。

凝汽器;轴向;侧向;湍流;导流板;装置;设计;方案

0 概 述

轴向排汽汽轮机,由于结构紧凑而备受欢迎。对于排汽口流场特性方面的研究很少,在某文章[1]中,曾讨论了排汽流场的特性。排汽时,由于后轴承座对蒸汽流的阻挡作用,将对汽流形成阻碍效应并产生旋涡。为了消除排汽口的不稳定旋涡,提出了加导流板的设计方案。

1 侧向凝汽器进汽口流场计算及特点

1.1 CFD模型

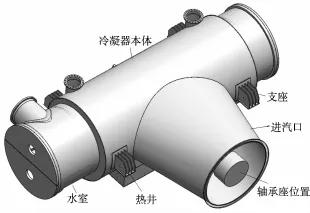

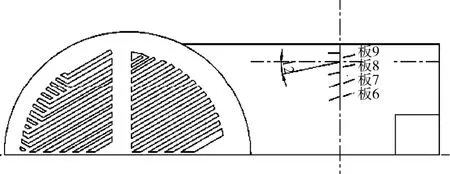

图1 凝汽器的3D模型

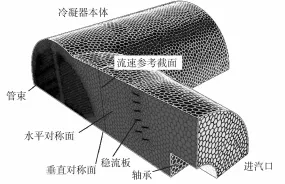

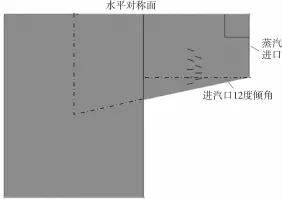

侧向凝汽器的3D模型,如图1所示。为了便于讨论,建立了一个包含与此问题相关特征的CFD模型[1]。如图2所示,取凝汽器与排管组合体的1/4体积,作为计算区域。在计算模型中,包含后轴承座、管束、导流板。将管束建成多孔介质模型[7-10],传热介质采用单相水蒸气,湍流模型为k-ε双程模型[2-3]。设计模型时,确定了更加合理的排汽口设计方案,使排汽管具有一定膨胀角,因为汽机排缸通常带有一定膨胀角,所以,设计排汽口时,也近似地匹配了扩张角,如图3所示。该模型的角度为12度。由于存在此角度,所以在蒸汽的进口段,形成了由圆形向椭圆形逐渐过渡的圆台。

图2 组合体计算模型

图3 CFD模型中的进汽口角度

1.2 流场的特征

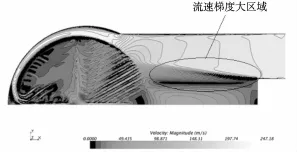

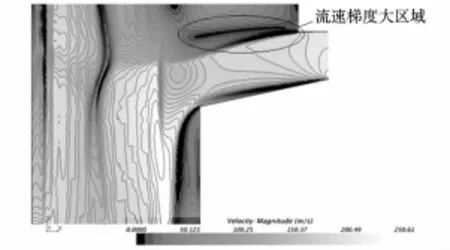

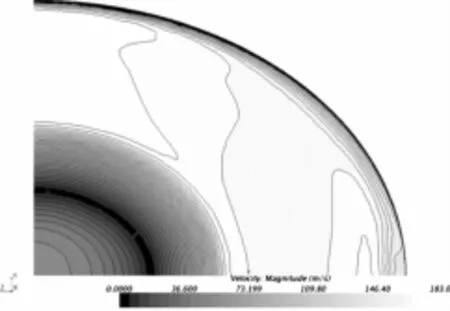

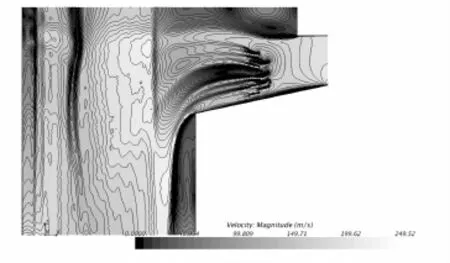

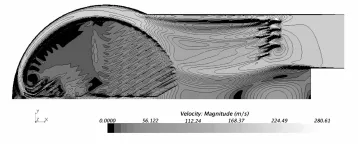

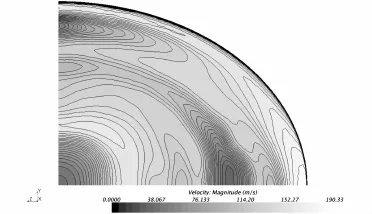

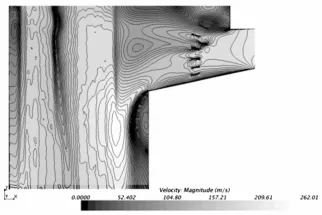

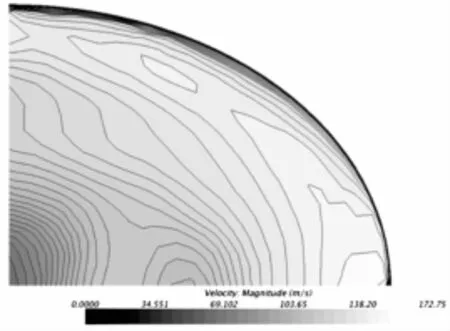

由于汽机轴承座的阻挡作用,在排汽管中心有个低速区域。在低速区域,气流的回流严重,高速区与低速区有明显的分界线,中心速度低,外环速度高,如图4、图5所示。高流速与中心旋涡区之间的过渡区域十分狭小,致使此区内的速度梯度相当大。过渡区域的流场是很不稳定的,这种不稳定性表现为引起管束振动[4,5,11]。图6为蒸汽进入凝汽器前在参考截面上的流速分布,同样也反映出中心旋涡所引起的速度梯度问题。增加导流板,就是为了消除旋涡,增加流场的稳定性。

图4 垂直对称面的流速分布

图5 水平对称面的流速分布

图 6进入凝汽器前在参考截面上的流速分布

2 导流板的设计

2.1 导流装置的安装位置及角度

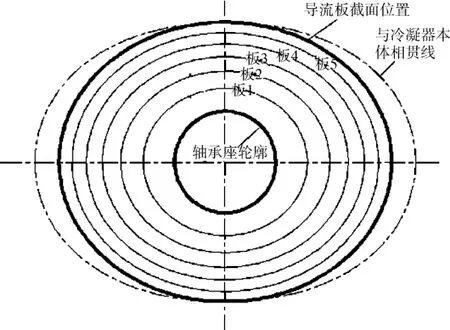

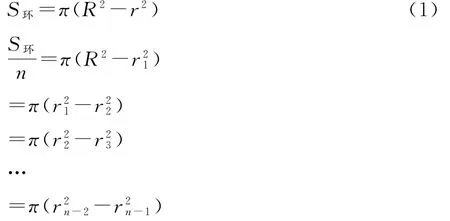

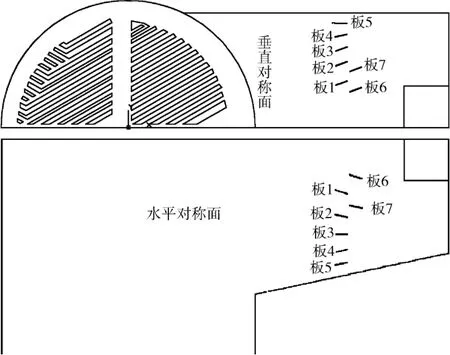

加装导流装置,可有效消除不稳定旋涡。对于消除不规则管道内的不稳定旋涡,较为简单的办法是等环面法[6],即可将排汽口有效面积分成若干等面积环。如图7、图8所示,有两种等分方案:(1)由于截面为椭圆形,需分别按椭圆长轴、短轴尺寸划分面积,与有效环面积均等。(2)按长轴、短轴尺寸,均分整个排汽口的面积。

在等分方案(1)中,有效环面积的计算为:

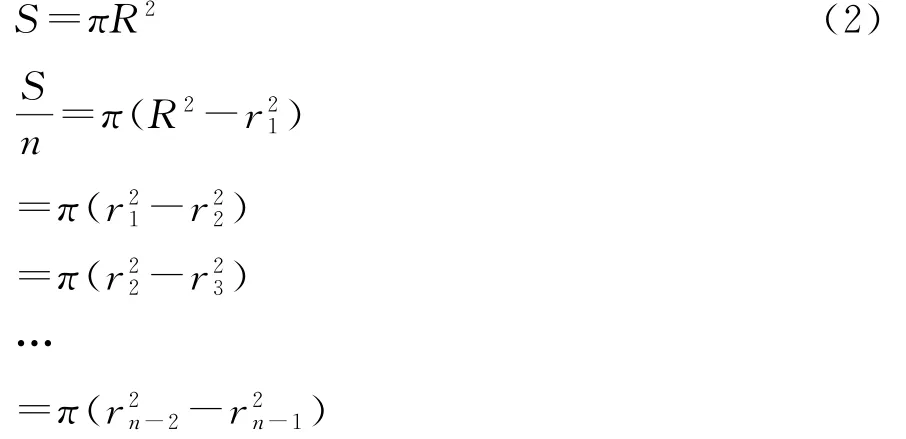

图7 导流板的安装位置

图8 导流板的安装角度(在垂直对称面内)

在等分方案(2)中,面积的计算为:

在式(1)、式(2)中:S环为加导流板处排管截面积与轴承座占面积之差;S为加导流板处截面积;R为加导流板处截面的长半轴或者短半轴;r为轴承座直径;r1、r2、…rn分别为n个等分导流板半径(从大到小排列)。

依次解出各导流板半径。导流板的安装角度,可根据经验或利用已有的流场计算结果进行确定。如依据图4、图5中速度的分布特点,可将中心位置导流板的倾斜角度设置得大一些,而将环中间位置导流板的角度设置得小一些,在两个截面上分别按期望的流动方向,摆放导流板,并利用图7所示的椭圆,作为放样路径,对图8、图9确定的导流板截面进行放样,即可得到导流板的安装角度。

图9 导流板的安装角度(在水平对称面内)

2.2 数值验算及方案调整

在调整方案中,导流板数量n=5块,并在每2块导流板间,加装1块辅助导流板,共有9块导流板,加装位置在截面的长轴半径上,R=2 120 mm,在短轴位置上,R'=1 782 mm;且按第二种等分方法,安装导流板。计算的边界条件:质量进口为260 t/h;出口压力为5.5 kPa;蒸汽温度约取52℃;管壁面假定为绝热面;取轴线上的两个面为对称面。

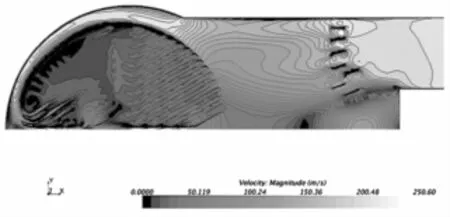

计算后的结果,如图10、图11、图12所示。导流板明显改善了中心区域内流场的状态,但在一些导流板的尾部,还显示出局部流场的不均匀性。为此,可通过调整该处导流板位置,改善局部流场的不均匀性。

图10 在水平对称面上的流速分布(初步方案)

图11 在垂直对称面上的流速分布(初步方案)

图12 进入凝汽器前参考截面上的流速分布(初步方案)

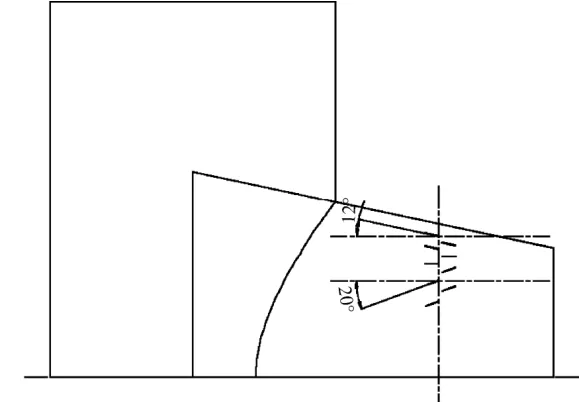

通过分析流场的分布情况,对导流板进行了调整。取消了导流板8、导流板9,并将导流板7放置在轴承座的正后方,以增强对旋涡的中心区域流场的改善。调整后,导流板的布置将更加合理。导流板的布置,如图13所示。

图13 导流板的布置(调整方案)

2.3 重新验算设计数值

方案调整后,重新进行了CFD[14]模拟。计算的结果,如图14、图15、图16所示。比较调整前的方案,流速分布显得更均匀,且有效压缩了中心旋涡区域,使旋涡区域不再与管束区域相交,有效地改善了流场的分布状态。因此,将调整后的方案,作为最终设计方案。

图14 水平对称面上的流速分布(调整后)

图15 在垂直对称面上的流速分布(调整后)

图16 进入凝汽器前参考截面上的流速分布(调整后)

3 导流装置的强度与评估

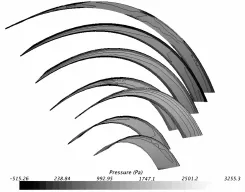

整个导流装置被置于汽轮机排汽口的高速气流中,将受到蒸汽的冲击。因此,在设计时,需考虑装置自身的强度。导流板将受到流动方向上蒸汽冲击力的作用。流场对各板的压力分布,如图17所示。

图17 各块板上受到的压力分布

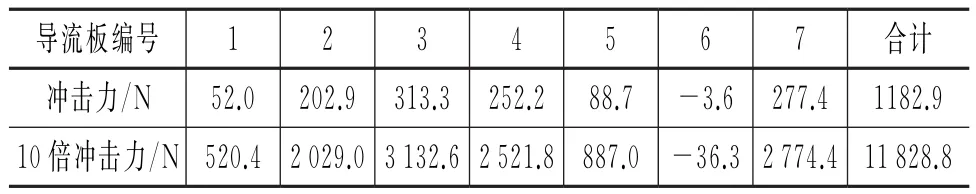

由于流场对导流板动态作用力的数值难以直接估计,故将每块板受到的冲击力放大10倍,作为静态强度计算的载荷,使导流装置具有足够的强度,即便是被蒸汽流激发了振动,也有足够的疲劳寿命[12,13]。从流场计算中,每块板受到的冲击力,如表1所示。

表1 各导流板受到的冲击力

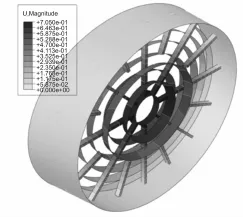

在10倍冲击力的作用下,导流装置位移0.7 mm,应力最大位置发生在与筒体相连处,为14 MPa,这样的应力值,即是按汽轮机不调频叶片[15-16]的标准进行评定,其强度也是足够的。导流装置的位移及应力分布,如图18、图19所示。

图18 导流装置在10倍冲击力下的位移

图19 导流装置在10倍冲击力下的应力分布

4 结 语

在侧向凝汽器的蒸汽进口处,设置了导流装置。采用CFD技术,对设计方案进行了计算,通过方案调整及重新计算,最终达到调整蒸汽进口流场的目的,消除中心旋涡对管束的不利影响。采用有限元方法,对导流装置的强度作出了评估和计算,在载荷放在10倍的计算条件下,该导流装置依然保有足够的强度。

[1]李子钧.侧向凝汽器进口段流场计算及换热管振动原因分析[J].电站辅机,2016,37(3):6-9.

[2]熊用.电站凝汽器壳侧流场的准三维数值模拟[D].华中科技大学,2007.

[3]曲建丽.电站凝汽的数值模拟研究与应用[D].山东大学,2007.

[4]张卓澄.大型电站凝汽器[M].北京:机械工业出版社,1993.

[5]倪振华.振动力学[M].西安:西安交通大学出版社,1988.

[6]周光坰,严宗毅.流体力学[M].北京:高等教育出版社,2006.

[7]Butterworth D.A model for heat transfer during threedimensional flow in tube bundles[C].Paper HX-66thInt.Heat Transfer Conf.,Aug.1978,Toronto 256-258.

[8]Al-sanea S,Rhodes N,Tatchell D G,Wilkinson T S.A Computer Model for Detailed Calculation of the Flow in Power Station Condenser[J].Inst.Chem.Eng.Symp.Ser.no75,1983 (75):70-80.

[9]Rehme K.Simple Method of Prediction Factors of Turbulent Flow in Noncircular Channels[J].Int.J.Heat Mass Transfer, 1973(16):933-950.

[10]邓斌,陶文铨.管壳式换热器壳侧湍流流动与换热的三维数值模拟[J].化工学报,2004,55(07):1053-1059.

[11]Standers For Steam Surface Condensers,HEI,10thEdition[S]. 2006.

[12]ASME Boiler and Pressure Vessel Code VIII-2 Alternative Rules[S].2013.

[13]丁伯民,ASME VIII压力容器规范分析[M].北京:化学工业出版社,2014.

[14]Star CCM+用户手册[EB].CD-adapco公司.

[15]隋永枫,孙义冈.不调频叶片设计改型研究[J].热力透平,2010, 39(1):1-7.

[16]蔡颐年.蒸汽轮机[M].西安:西安交通大学,2006.

Approach to Design Method of the Plate for Surface Condenser

CHEN Guang-yin LI Zi-jun

(Hangzhou Steam Turbine Auxiliary Equipment Co.Ltd.,Hangzhou 310021,Zhejiang,China)

In the axial exhaust steam turbine device,a strong and unstable vortex will appear in the front of the steam inlet of the condenser because of the blocking effect of the rear bearing seat on the steam flow.In order to prevent the vortex from being generated,the plate can be installed.For this reason,the design method of the inlet plate of the surface condenser is discussed,and the CFD software is used for the simulation calculation to verify the applicability of the design scheme.At the same time,the plate fixing device is designed,the strength of the fixing device is checked by the CAE function module,and the reliability of the design scheme is confirmed finally.

condenser;axial;surface;turbulence;plate;device;design;scheme

TK264.1+1

A

1672-0210(2017)02-0011-05

2017-02-17

陈光银(1985-),男,工程师,毕业于浙江工业大学,从事电站设备制造方面的技术管理工作。