大型水下切粒机水室装置改造

2015-10-10刘鑫传

刘鑫传

(大连橡胶塑料机械股份有限公司,辽宁 大连 116039)

大型水下切粒机水室装置改造

刘鑫传

(大连橡胶塑料机械股份有限公司,辽宁大连116039)

介绍了对国外大型水下切粒机水室装置进行改造的全过程,通过对水室装置的成功改造解决了长期困扰用户的难题,增加了经济效益,达到了改造的目的。

大型同向双螺杆混炼挤压造粒机组;大型水下切粒机;水室;水室锁紧环装置

聚丙烯是石化行业的核心产品,挤出造粒是聚丙烯生产流程中最基本也是最重要的环节之一,大型同向双螺杆混炼挤压造粒机组是大型聚丙烯装置后处理的关键设备,其中大型水下切粒机装置是大型同向双螺杆混炼挤压造粒机组的最重要配套设备之一,其运行状况对最终成品粒子质量影响非常大。

某石化公司塑料厂多年前引进德国CWP公司ZSK300大型同向双螺杆混炼挤压造粒机组,机组的设计生产能力为10万t/a PP。机组在使用过程中经常出现成品粒子“粘连”现象,生产MFR指数较低的牌号产品时尤其严重,对成品粒子质量造成了一定影响,影响了公司经济效益。同时因该机组的引进时间较早,ZSK300同向双螺杆混炼挤压造粒机组配套使用的大型水下切粒机自动化程度较低,机组的每次开车都需要2~3人协同操作,占用了较多的现场操作人员,增加了操作人员的劳动负荷,同时在操作时也很容易出现操作失误从而导致机组的开车成功率降低。

基于以上原因该公司决定对机组进行局部改造。通过与用户的细致沟通及对机组运行情况考察、分析,笔者决定对机组配套的大型水下切粒机的水室装置进行改造,以期彻底解决机组现存的问题。

1 原因分析

1.1成品粒子“粘连”现象

通过与用户的细致沟通及现场对该机组的实地检测,发现该机组水下切粒机的水室设计存在一定的缺陷,是导致成品粒子“粘连”的主要原因。

经测绘计算,发现该水室的内部容积过大,水室内部的粒子容积率过低。水室的进水方式为水室底部竖直进水,该种进水方式会使水流在水室内两侧形成“涡流”区域,导致部分粒子被困在此区域不能及时被输送出水室,PCW工艺水的输送能力降低,很容易造成粒子的“粘连”现象。而且水室的封闭面锥面面积较小,不利于PCW工艺水的流动。

水室的锁紧方式是手动机械锁紧,在锁紧操作时需要两个操作工人同时操作,很难保证四个锁紧杆同时锁紧且锁紧力度一致,容易造成水室与模板的贴合不完全,切刀表面与模板造粒带表面贴合不均匀,也会导致成品粒子“粘连”。

替换

1.2机组开车占用较多操作人员且容易出现开车失败

该机组配套的水下切粒机前进方式为手动驱动齿轮、齿条前进,水室的锁紧为四点手动锁紧。机组开车时需要操作人员先驱动齿轮、齿条将切粒机移动至与模板贴合处,然后两名操作人员同时手动锁紧水室。

对于大型同向双螺杆挤压造粒机组开车成功影响最大的因素就是“水、刀、料” 的三同时配合。就是PCW工艺水到达水室的时间,切粒机切刀进刀、转动的时间,挤出机物料从模板挤出的时间的同时配合。因该水下切粒机的水室锁紧为手动锁紧,不能保证水室的锁紧效果及锁紧时间,造成开车的不确定性因素增多,可能导致最终开车失败。

因水室的锁紧为四点锁紧,为保证同时锁紧水室且缩短水室锁紧时间,防止模板流出过多物料造成“垫刀”、“缠刀”现象,最少需要两名操作人员同时配合操作。见图1。

图1 机组原配套水室装置

2 改造内容

2.1水室本体及水室支撑

针对原切粒机水室的设计缺陷,在不改变原机组连接尺寸的情况下对切粒机的水室进行了重新设计,优化了水室结构,将水室锁紧杆改为液压缸驱动锁紧,实现了水室锁紧、打开自动化操作。

2.1.1水室本体

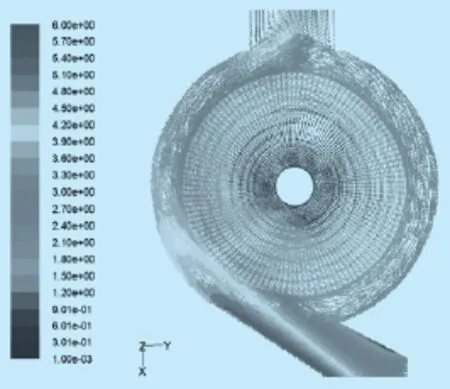

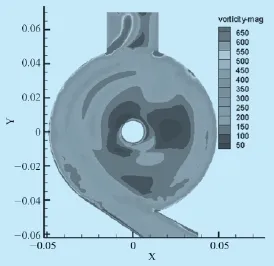

改造后的水室材质选用ZG0Cr18Ni9,防腐性能优良。水室的进水口改为切向进水方式。切向进水方式能够提高PCW工艺水在水室内的流动性,极大的避免物料在水室内部集聚,环状的水流对切粒效果也有极大提高。对于切向进水方式,笔者曾进行了模拟实验(见图2、图3),此种进水方式也在近年国内外出厂的大型切粒机中广泛应用,使用效果明显优于机组现有的下部垂直进水方式。

图2 水室内速度矢量图

图3 水室内涡量图

对水室内部结构进行了重新优化设计(见图4),在保证水室与模板接口尺寸不变的前提下减小了水室的内部容积,将水室内部的粒子容积率控制在理想的水平。同时将水室封闭面设计为“山坡状”(见图5),改善了PCW工艺水在水室内部的流动性。

2.1.2水室支撑

原机组水室下部没有弹性支撑,改造后将水室的底部支撑改为双弹簧支撑,通过弹簧可以吸收切粒机工作时产生的震动。弹簧支撑的高度可以上下调节,方便了切粒机的安装找正,也极大的方便了设备的后期检维修工作。

2.2水室锁紧装置

2.2.1水室锁紧油缸装置

图4 水室

图5 水室剖面

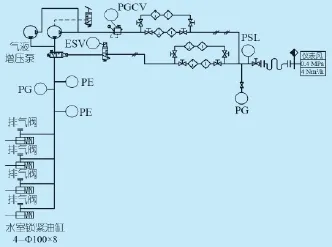

水室的四个锁紧杆由手动锁紧改为锁紧油缸锁紧,水室锁紧油缸由气液转化系统(见图6)提供动力。气液转化系统能够提供稳定的动力,通过自动控制完成水室的锁紧、打开动作,能够确保油缸的动作同步。同时通过对系统的设置能够避免在断电、断气情况下出现水室锁紧打开的情况。

图6 水室锁紧气液转换系统原理图

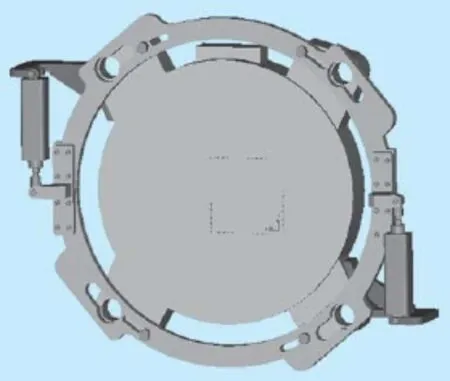

2.2.2水室锁紧环装置

在原机组机头体侧增加了水室锁紧环装置(见图7),该装置由两个摆动气缸驱动,在四个导向螺钉的定位下按圆周方向转动,通过锁紧环的大小孔切换与水室锁紧油缸配合使用,实现水室装置的自动锁紧、打开。当切换到大孔时,解除水室锁紧,切粒机可以向后脱开。当切换到小孔时,水室锁紧油缸拉紧,完成水室装置的锁紧。水室锁紧环装置设有两个位置开关,当锁紧环转动不到位时会联锁停车。该水室锁紧环装置彻底摆脱了人工操作,自动化程度高、可靠性高。

图7 水室锁紧环装置

图8 水室锁紧环原理

3 改造后成果

改造的水室装置实现了与机组原有设备的无缝对接(见图9),改造后的水室装置首先在不投料情况进行了单动调试,各零部件动作、运转正常,各项数据正常。将改造后的零部件控制并入机组的整个控制系统中,实现了机组开车的自动化操作。

图9 改造后机组

在机组的投料试车过程中实现了一次自动开车成功,通过对成品粒子的检测,发现成品粒子“粘连”现象消除!后续进行了多牌号的切换生产,都没有出现成品粒子“粘连”现象,证明水室装置的改造工作达到了用户的改造要求,实现了改造初衷。

4 结论

通过本次对大型水下切粒机水室装置的改造,达到了减少人工操作,机组实现自动控制开车,彻底消除了成品粒子“粘连”现象的目的。为用户节省了人力成本,提高了产品质量,创造了巨大的经济效益。

通过本次改造也反映出,通过对现存老旧设备的局部针对性改造,在少量投资的情况下,能够为企业解决大型机组运行中存在的问题,提高用户设备的使用性能、运行可靠性,提高产品质量,节约生产成本,提高经济效益。

[1] 机械设计手册,1998.

[2] J.E.希格列,C.R.米什克. 机械设计能通用手册,1993.

[3] 杨卫民,杨高品,丁玉悔,等. 塑料挤出OZ新技术,2006.

[4] 第一汽车制造厂设备修造分厂编写组,机械工程材料手册,1979.

Water chamber reformation of large underwater pelletizer

Water chamber reformation of large underwater pelletizer

Liu Xinchuan

(Dalian Rubber & Plastics Machinery Co., Ltd., Dalian 116039, Liaoning, China)

This paper introduces the whole process of reforming water chamber of exported large underwater pelletizer. The successful reformation solves the long plagued user problem, increases economic effi ciency, and achieves the goal.

large co-rotating twin-screw compounding extruding pelletizing unit; large underwater pelletizer; water chamber; water chamber locking ring device

TQ320.66

1009-797X(2015)12-0056-04

B DOI:10.13520/j.cnki.rpte.2015.12.011

(XS-04)

刘鑫传(1981-),男,工程学士,工程师,现主要从事橡胶塑料机械的研发设计工作。

2015-02-28