尖峰热网加热器的起重及装配工艺

2017-07-19许国平

许国平

(上海电气电站设备有限公司电站辅机厂,上海200090)

尖峰热网加热器的起重及装配工艺

许国平

(上海电气电站设备有限公司电站辅机厂,上海200090)

在制造大型尖峰热网加热器时,受车间内起重条件的限制,无法完成装配和装车等工序。根据设备制造标准及起重机械的安全规程的要求,分析了存在的问题,通过计算和利用简易工装,解决了装配和起重量超标的问题,确保了加热器的制造质量,安全地完成了加热器的装车发运工作。

机组;热网;加热器;起重;能力;装配;管束;横套

0 概 述

热网加热器有基本热网加热器和尖峰热网加热器,是热电厂的主要换热设备之一。热网加热器的主要功能,是利用汽轮机蒸汽作为热源,加热管网中的回水。尖峰热网加热器作为一种超大型的节能设备,设备总重量为61 t。鉴于车间的起重设备仅为2台20 t行车,起吊能力远低于设备重量,无法满足制造和装车发运的需求。经多方面评估和反复论证,根据车间内起重设备的能力,提出了多项技术解决方案,克服了制造中遇到的困难,最终顺利完成了2台尖峰热网加热器产品的制造和发运。

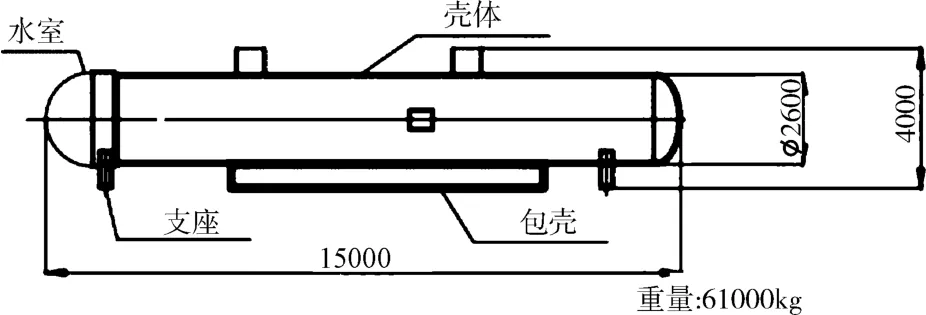

1 产品结构及制造能力的评估

尖峰热网加热器采用卧式布置方式,由水室、U型管换热管、壳体、凝结水包壳等组成。水室为焊接件,换热管采用304L材料,规格为Ø19mm×0.8 mm。在壳体的下方,布置了凝结水包壳,管板与换热管的连接,采用胀接形式。加热器的长度达15 m,高度约为4 m,壳体直径为2.6 m,加热器的总体重量为61 t。由于受场地及起重能力的限制,需进行制造可行性方面的论证,以解决制造中的技术性问题。尖峰热网加热器的外形及相关尺寸,如图1所示。

图1 产品示意图

分析了尖峰热网加热器的结构特点,立足于自行解决制造时的困难,根据现有设备能力,对整个制造过程中可能出现的问题,梳理了4个主要难点,如表1所示。

表1 尖峰热网加热器的制造难点

1.1 设备制造的难点

产品的单台总重达61 t,仅管侧部分的重量就有54 t(包括管束),产品重量已超出车间现有行车的起吊能力(2台行车总的额定起吊能力仅为40 t)。

1.2 难以确定工艺方案

由于受到生产条件的限制,对于整个制造工艺和顺序的编排均有很大的变化,这与以往热网加热器的制造工艺,有着很大的不同。首先是壳体与管束橫套时的超重问题,当管束的穿管完成后,不能再次搬移,但又必须满足整个制造工艺和起重装运的要求。在装配大型组件时,还存在制造方式、起吊及设备利用等各方面未定的因素。

1.3 组件装配的难点

由于该产品为大型换热器,在制造过程中,以现有的设备进行管束装配和壳体横套,存在超重的问题。大组件装配时的吊运,将存在着很大的风险。

1.4 装车发运的难点

用2台20 t的行车,直接起吊61 t产品进行装车,在安全操作规程上绝对不允许的。

针对产品制造上的难点,如果考虑异地生产,将耗费大量的人力、物力和财力。由产品的制造周期较长,外借场地和设备租赁的费用会很高,将使制造成本大大提高。经分析,解决起吊能力,是最关键的问题。只要采取适当措施,在现有车间内完成产品制造和吊装发运是完全有可能的。经反复考虑和简单计算,借助专业起重力量,是解决起吊问题的最好方法。

2 确定方案和采取的措施

经讨论后,在保证安全的前提下,根据现有设备和条件,结合起重手法,利用组合型制造和起吊发运的方式,提出并制定了一套工艺方案。根据尖峰加热器的特点,零件的加工以常规形式进行制造,利用组合装配和简易工装,完成管束及大型组件的装配。合理分配起吊重量,充分利用现有设备的潜力,完成装车发运等工作。

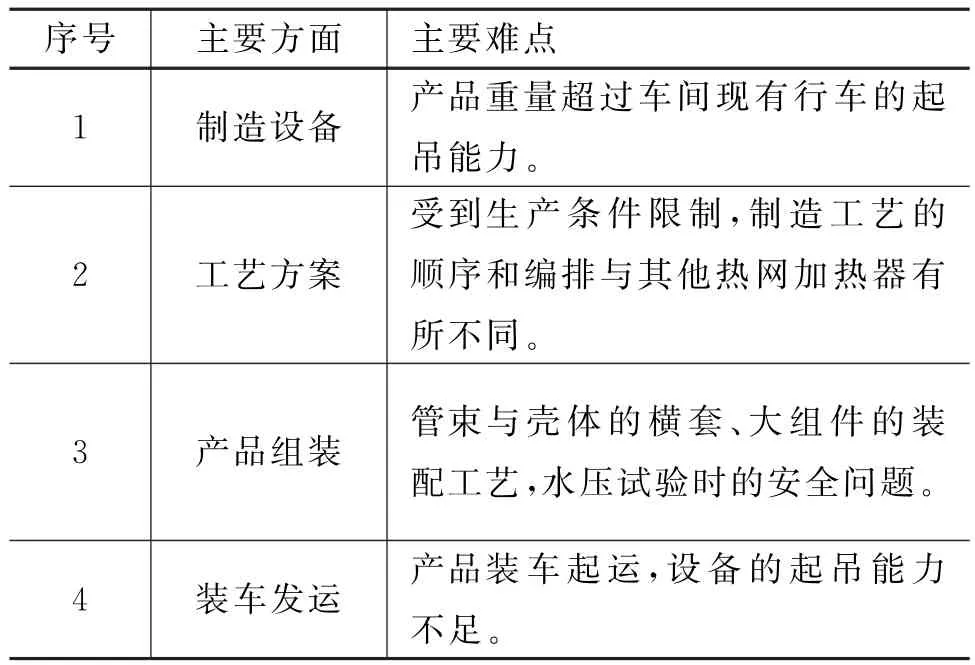

2.1 装配管束

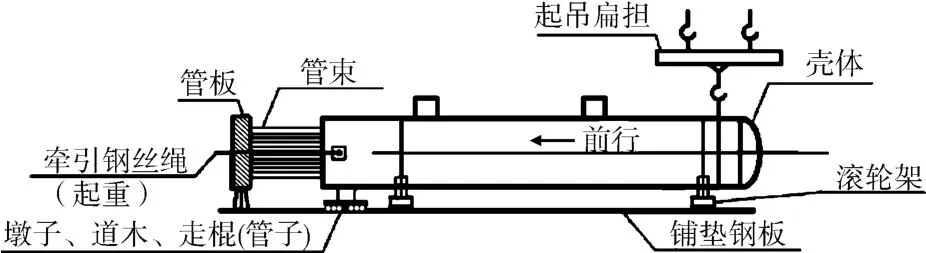

将管板和短节筒体组合件固定在装配架上,高度定为1.13 m,将管板支撑稳固,下方搭置小平台,考虑到装车时的特殊要求,确定合适的穿管方向,在预计橫套壳体筒体的走向上,在地面铺设2块400 mm×15 000 mm×20 mm的钢板,以确保滑移时滚管的平稳滚动。放置管板并装配管束的隔板和挡板,待穿管完成后,按工艺要求进行胀管和管口的刮头工作。管束的装配方式,如图2所示。

图2 管束装配示意图

2.2 壳体制造

在壳体制造时,考虑到整个制造的可操作性,暂时不安装疏水包壳和支座,待壳体和水室的终结环缝焊妥后,再装配疏水包壳并焊接,将疏水包壳的装配位置,放置在筒体的上中位置,以利于装配和焊接。

2.3 壳体横套管束

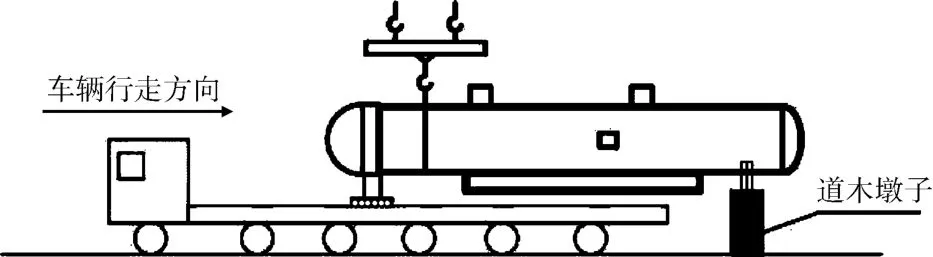

在壳体横套时,由安装公司的专业人员配合。壳体的前进动力以卷扬机为主,卷扬机的钢丝绳走向和布置由专业起重人员决定。在壳体开口一侧的下方,放置了自制工装、墩子、道木和滚管,另一端用2台行车抬吊,将壳体起吊至管束的同一高度上,同时,将翻转架固定在筒体上。利用卷扬机的拉力,同步移动筒体,完成壳体的橫套。随后,将翻转架移至壳体加强圈位置,用行车微微抬起管板,拆去管板的支撑架和平台,采用手工焊,利用翻转架完成壳体终接环缝的焊接。壳体与管束的橫套方式,如图3所示。

图3 壳体、管束套装图

2.4 水室装配

按图纸的要求,将水室组合件与管板装焊。装焊时,在产品下部做好支撑和保险措施。暂不安装水室分隔板,待壳侧与管口的气密性试验和水压试验完成后,再进行装焊。

2.5 最终装配

最终安装疏水室包壳和支座,可用翻转架将装配位置转至上部。焊接时,转动壳体需用行车配合,并用支撑杆固定,防止壳体因重心的偏移而翻转。

水压试验时,应将疏水室包壳放在顶部。同时,在产品下部放置支撑杆,以防止产品突然翻转(水压试验时重约100 t)。先进行壳体的气体检漏试验,合格后,再对壳侧作水压试验,最后进行水侧的水压试验。

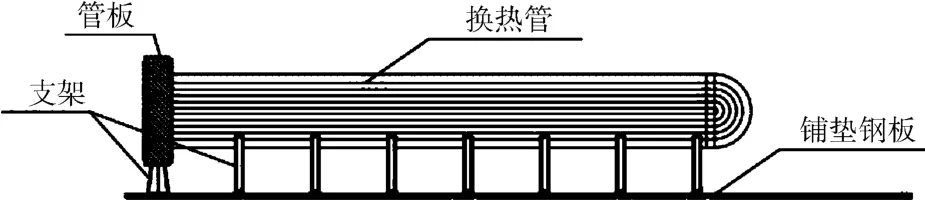

2.6 装车发运

根据运输规程的要求,发运前,将疏水包壳转至水平位置(转动时,用行车带好以免出事故),并用型钢支撑牢固,用行车分别抬吊产品的两端,将包装装置分别移入合适的位置(同时移出翻转架),装妥后待发运。起吊位置及车辆配合装车时的行走方向,如图4所示。

图4 产品发运示意图(1)

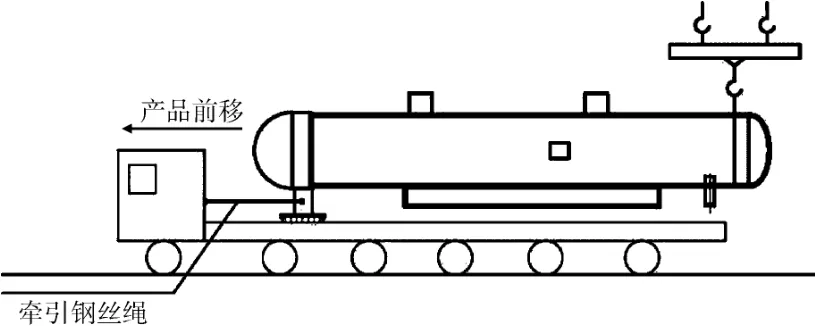

装车时,2台行车将产品的一端抬吊至某高度,运输车辆调整好方向倒入产品底下4/5长度,放下产品此端,然后再抬吊起产品另一端,用起重和滚动滑移的方式,将产品安放就位,最后借用行车撤去滑移用具。产品吊运就位的方式,如图5所示。

图5 产品发运示意图(2)

3 遇到的问题和改进措施

在制造过程中,利用工装配合,解决了装配和起吊能力不足的问题。改进了壳体导轨的结构,在管束橫套前,解决了滚轮尺寸不匹配的问题。通过讨论,及时调整了相关的配合尺寸,增加了支撑型钢,并加宽了滚轮。测量了管束和壳体的实际配合尺寸,提供了防震栅板准确的安装数据。

4 结 语

根据产品制造的相关情况,改娈了装配顺序,重新调整和编排了相关工艺,从管束与筒体的橫套装配,到产品的整体装车发运,整个制造过程较为顺利。没有因设备能力不足,变换产品的生产场地,降低了产品制造成本,既节约了外借场地和设备租赁的费用,还避免了对原生产计划的影响和冲击。

[1]GB 150.1~150.4-2011[S].压力容器.

[2]GB/T 151-2014[S].热交换器.

[3]TSG 21-2016[S].固定式压力容器安全技术监察规程.

[4]GB6067.1-2010[S].起重机械安全规程.

Lifting and Assembling Process of Heater in Peak Heating Network

XU Guo-ping

(Shanghai Power Station Auxiliary Equipment Plant,Shanghai Electric Power Generation Equip.Co.,Ltd.,Shanghai 200090,China)

In the manufacture of heaters for large peak heating networks,the assembly and loading processes can not be completed due to the restriction of lifting conditions in the workshop.According to the equipment manufacturing standards and safety procedures for heavy machinery requirements,the existing problems are analyzed,through the calculation and use of simple tooling,the problem of assembly and the weight exceed the standard are solved,the manufacturing quality of the heater is ensured and the loading shipping of heater is completed safely.

unit;heating network;heater;lift;capacity;assembly;tube bundle;cross set

TK264.9

B

1672-0210(2017)02-0024-03

2017-06-07

许国平:(1962-),男,工程师,毕业于复旦大学经济学院,从事辅机设备制造及技术管理方面的工作。