高精度光学零件毛坯的检测技术

2017-07-18袁博谭宇安静宋严严杨旸孙强谢国兵

袁博,谭宇,安静,宋严严,杨旸,孙强,谢国兵

(西安应用光学研究所,陕西西安,710065)

高精度光学零件毛坯的检测技术

袁博,谭宇,安静,宋严严,杨旸,孙强,谢国兵

(西安应用光学研究所,陕西西安,710065)

论述了高精度光学零件毛坯检测的重要性;介绍了表述毛坯质量的重要指标;以某一玻璃毛坯检测为例,介绍了检测指标、检测原理和方法。

光学零件;毛坯;均匀性

0 引言

光电仪器的使用环境日益严酷,为了保证在不同环境条件下光学系统的性能满足预期,对光电仪器中光学系统所使用的光学玻璃的技术指标提出了明确而严格的要求,这些指标包括光学性能、化学稳定性、热性能,以及加工的工艺性等。

为了保证光学零件、光学系统最终质量和性能,对高精度光学零件用毛坯材料的双折射及均匀性都提出了要求较高。但在光学玻璃材料的制造过程中,即使严格地按要求进行了粗退火、精退火,甚至进行了热处理,对已熔的流入精炼炉的玻璃进行搅拌、除气,也不可能完全消除应力、气泡,特别是毛坯材料尺寸比较大时,很难得到完全均匀的玻璃材料。

如果毛坯材料不符合要求,无论加工工艺多么先进,加工者的技艺多么高超,若在加工过程中才发现问题,就会造成工时的浪费,也无法最终获得高精度零件。因此,对高精度光学零件用毛坯材料必须在加工前进行相关性能的检测。一般光学毛坯材料分为无色光学玻璃、有色光学玻璃、光学晶体、光学石英玻璃、微晶玻璃、光学塑料、光学纤维、航空有机玻璃、乳白漫射玻璃等;在光电仪器上应用的最多的玻璃材料主要包括无色光学玻璃、有色光学玻璃、光学晶体、光学石英玻璃、微晶玻璃等,而其它光学材料,如光学塑料、光学纤维、航空有机玻璃、乳白漫射玻璃等,使用相对较少。

本文重点研究无色光学玻璃、有色光学玻璃、光学晶体、光学石英玻璃、微晶玻璃等毛坯材料的常用指标的检测技术。

1 无色光学玻璃

1.1 无色光学玻璃的分类及质量指标

无色光学玻璃一般分为普通光学玻璃、耐辐射光学玻璃,其质量指标主要包括:

1) 折射率、色散系数与比标准数值的允许差值

2) 同一批玻璃中,折射率及色散系数的一致性

3) 光学均匀性

4) 应力双折射:一般生产厂家都标有玻璃应力等级

5) 条纹度

6) 气泡度

7) 光吸收系数

8) 耐辐射性能(N系列玻璃)

1.2 主要质量指标的含义

1.2.1 光学均匀性

由于在精密退火过程中,退火炉内各处温度不均匀、温度有波动、温度梯度大,造成在同一块玻璃内物理结构不均匀,各点折射率值有微小差异而不一致,残余应力也会引起双折射,这些都会破坏光学玻璃的均匀性。其不良后果会引起通过一块折射率不均匀的玻璃的光线,会使各部分光程产生不规则变化,最终影响光学系统的成像质量。按国家标准规定,当玻璃直径或边长不大于150mm时,无色光学玻璃毛坯的光学均匀性用分辨率的比值法表示;玻璃直径或边长为150mm~300mm的大块光学玻璃的光学均匀性以一块玻璃中各部位间的折射率微差最大值表示。

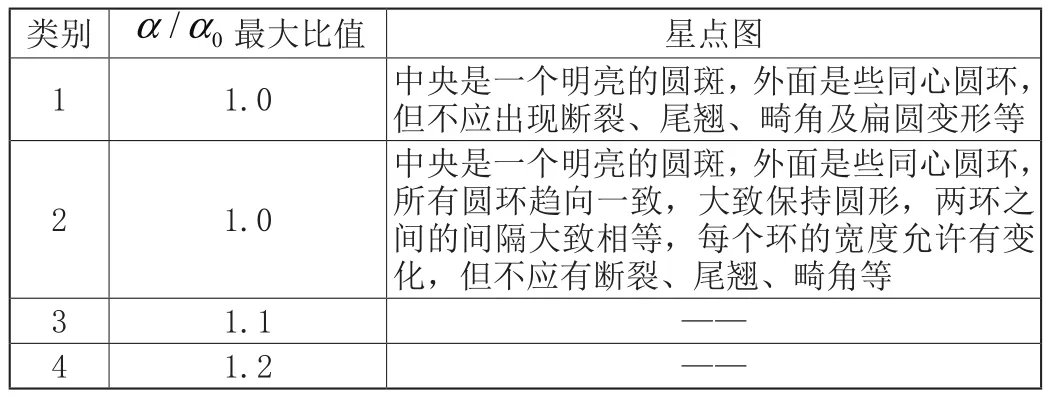

玻璃的光学均匀性以分辨率的比值表示时,按表1分类。

表1 光学均匀性以分辨率的比值表示时的分类

其中,0α代表平行光管的理论分辨率;α代表玻璃放入平行光管后的分辨率。

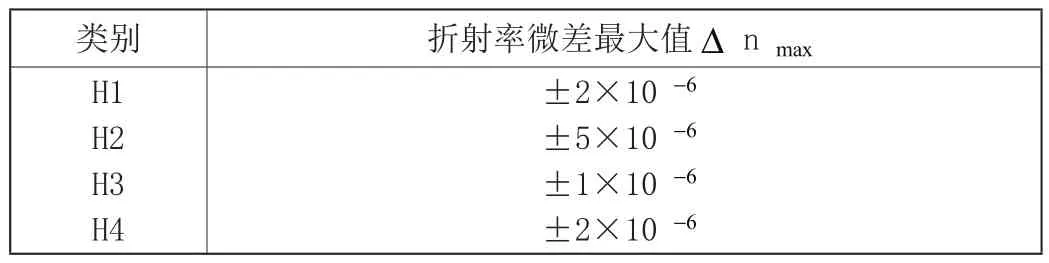

玻璃的光学均匀性以一块玻璃中各部位间的折射率微差最大值∆nmax表示时,按表2分类。

表2 光学均匀性以折射率微差最大值表示时的分类

1.2.2 应力双折射

应力双折射是由于退火时光学玻璃各处温度不均匀所带来的内应力,其分为中部应力与边缘应力,是表示玻璃内应力消除程度的质量指标。一般情况下,为保证玻璃性能按,对小块玻璃要检验中部应力,对大块玻璃(直径大于150mm和重量超过3kg)除了检验中部应力外,还要检验边缘应力。一般光学玻璃存在应力时会给加工和使用带来如下危害。

(1)如果应力较大时,在光学冷加工过程中,容易引起玻璃炸裂;即使当应力不太大时,也容易使光学零件表面光圈变坏。

(2)在光学系统中可能会产生与杂散光类似的影响,造成光学镜头或光学系统像质变坏。

(3)如果玻璃内部应力分布不均匀时,会导致玻璃材料折射率不均匀,因而会引起通过光学玻璃零件后的光波波面变形,会引起像质变坏。

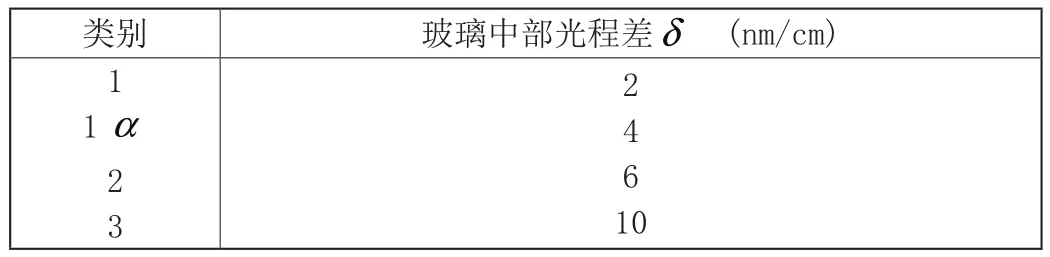

当玻璃的应力双折射以其最长边中部单位厚度上的光程差δ(nm/cm)表示时,按表3分类。

表3 应力双折射以其最长边中部单位厚度上的光程差表示

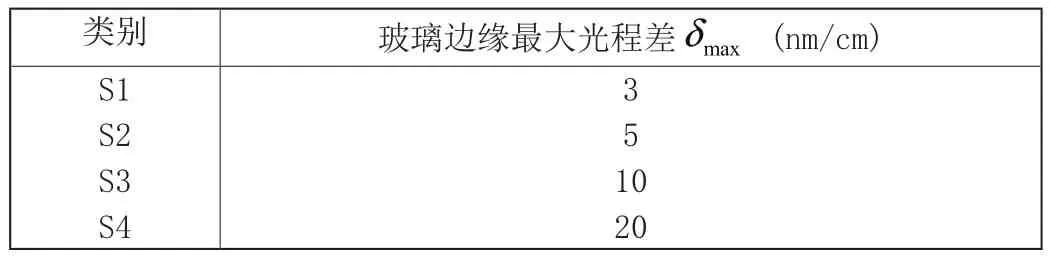

当玻璃的应力双折射以其距边缘5%直径或边长处单位厚度上的最大光程差maxδ(nm/cm)表示时,按表4分类。

表4 应力双折射以其距边缘5%直径或边长处单位厚度上的最大光程差表示

1.2.3 条纹度

条纹度是由于光学玻璃熔炼过程中各部分成分不同而引起的内部折射率局部不均匀,外形如线状条纹,类似于圆柱透镜,而引起的光线方向的变异。在无色光学玻璃中,最容易引起条纹的玻璃为ZF类玻璃,其次为F、Ba、BaK等类型玻璃。

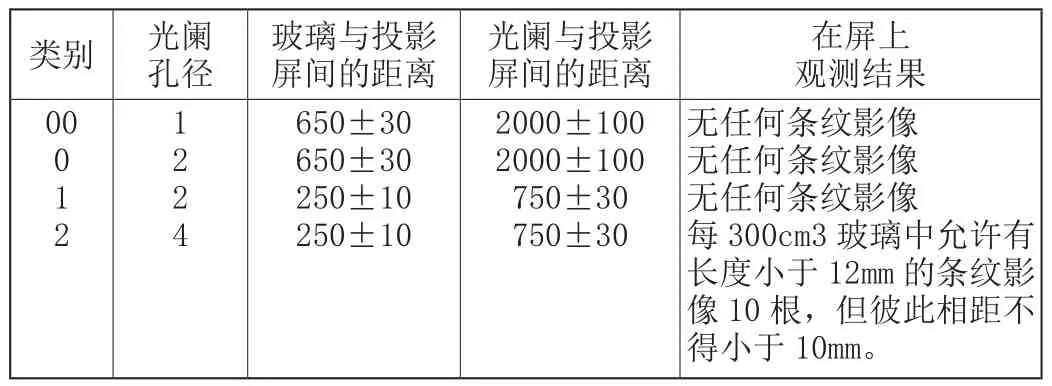

当检测中用投影仪从规定方向观测时,玻璃条纹度按表5分类。当根据规定观察玻璃的方向数,玻璃的条纹度按表6分级。

表5 玻璃条纹度分类

表6 玻璃分级条纹度

1.2.4 气泡度

若光学玻璃中存在气泡,则气泡就相当于细微的凹透镜,会引起引起光的散射和折射,用气泡度表示光的散射和折射的严重程度。最容易引起气泡的玻璃是含有BaO的BaK、BaF和ZK等类型玻璃材料。

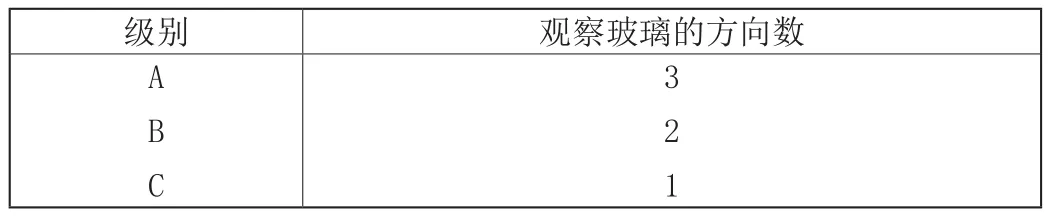

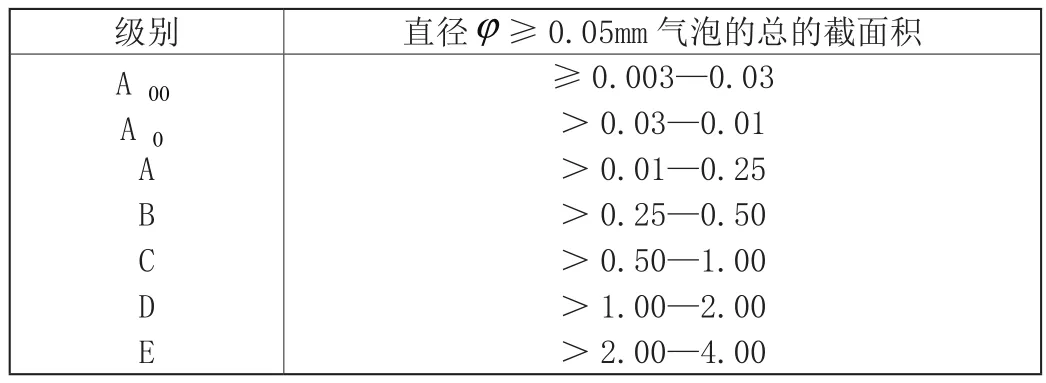

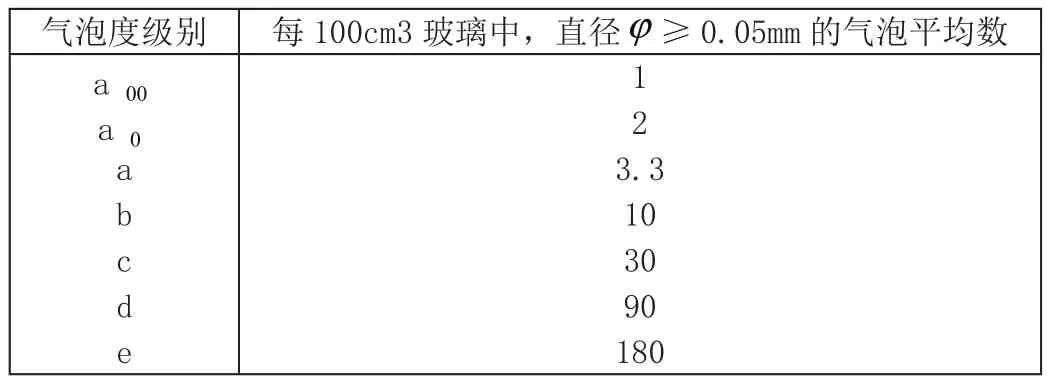

玻璃的气泡度级别根据每100cm3玻璃内允许含有气泡的总截面积(mm2)的大小,按表7分为7级(结石、结晶体及其它内含物亦作为气泡计算。扁长气泡取最长轴和最短轴的算术平均值为直径计算面积)。

表7 玻璃气泡度分级(根据截面积)

光学玻璃的气泡度级别也可根据每100cm3玻璃内允许含有的气泡数量按表8分为7级。

表8 玻璃气泡度分级(根据气泡数)

结石、结晶体及其它内含物亦作为气泡计算。扁长气泡直径为最长轴和最短轴的算术平均值。

2 有色光学玻璃

2.1 有色光学玻璃分类

有色光学玻璃的分类包括两种情况,一种按着色剂的特性进行分类,另一种是按玻璃牌号进行分类。按着色剂的特性分类一般包括硒镉着色玻璃、离子着色的中性(暗色)玻璃、离子着色的选择性吸收玻璃。按玻璃牌号分类一般包括黑玻璃、紫色玻璃、蓝色玻璃、绿色玻璃、黄色玻璃、橙黄色玻璃、红色玻璃、灰色玻璃等,而黑玻璃又包括透紫外线和透红外线两种。目前,有色玻璃牌号约有100余种。

2.2 主要质量指标

在质量指标方面,主要包括玻璃均匀性、双折射、气泡、条纹、结石、翻修正值、化学稳定性等指标。

3 主要指标检查方法

3.1 光学玻璃的双折射测量

光学双折射的大小代表玻璃材料内应力的消除程度。通常以光学提供1厘米厚的玻璃所产生的光程差(单位为毫微米)表示双折射的大小。

无色光学玻璃应力测量一般采用应力仪和反射式偏光应力仪进行测量。测量时,分别测量玻璃边缘5%口径处最大双折射值和玻璃应力的分布。

依据GB/T 7962.5-2010测试同炉试片的应力双折射,检验样板孔径不小于¢20mm,检测波长0.54μm, 测量值应满足设计要求值。

3.2 光学玻璃的光学均匀性测量

光学玻璃的均匀性测量方法较多,包括全息干涉法、干涉测量法、刀口仪阴影法、分辨率比值法等,其中最常用的是干涉测量法,它是一种精度较高的测量方法,既能测量光学玻璃折射率的变化值,又能看清折射率变化的部位。而刀口仪阴影法比较适合光学车间的大口径镜面毛坯的检测。

光学均匀性表示玻璃内部折射率缓慢变化而造成的不均匀程度。

折射率不均匀性:采用透射干涉法测量测试切片或同炉试片(口径不大于Φ250mm)的折射率不均匀性,检测波长0.6328μm,测量值△n/n≤4×10-5。

3.3 透过率

测试材料(抛光后厚度不小于10mm)在要求波长处的透过率,其测量值应分别不小于具体指标值;当材料抛光后厚度大于15mm时,测量值应分别不小于规定值。

3.4 弯曲强度

依据GB/T 6569-2006测试切片或同炉试片的弯曲强度。

4 某ZnS毛坯材料的检测

4.1 检验的主要指标

对高精度光学零件毛坯材料的检测指标主要包括光学均匀性、应力大小及均匀性。均匀性和像质密切相关,应力和加工过程及像质密切相关。

光学双折射的大小代表玻璃材料内应力的消除程度。通常以光学提供1厘米厚的玻璃所产生的光程差(单位为毫微米)表示双折射的大小。

弯曲强度:依据GB/T 6569-2006测试切片或同炉试片的弯曲强度,测量值应≥60Mpa;

透过率:测试材料(抛光后厚度不小于10mm)在要求波长处的透过率,其测量值应分别不小于具体指标值;当材料抛光后厚度大于15mm时,测量值应分别不小于规定值;

折射率不均匀性:采用透射干涉法测量测试切片或同炉试片(口径不大于Φ250mm)的折射率不均匀性,检测波长0.6328μm,测量值△n/n≤4×10-5;

应力双折射:依据GB/T 7962.5-2010测试同炉试片的应力双折射,检验样板孔径不小于¢20mm,检测波长0.54μm, 测量值应满足设计要求值。

4.2 测试原理和方法

4.2.1 折射率不均匀性

采用干涉仪测试,测试片应具有5’-10’ (角分)的楔角,测量5次,△n/n的算术平均值应满足要求。

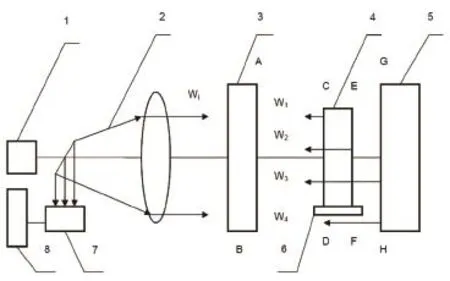

折射率不均匀性△n的测试原理如图1所示。

图1 折射率不均匀性测试原理

其中:1.光源;2.准直系统;3.平面板;4. 被测样品;5. 标准反射镜;6. 精密调整台;7.成像传感器;8.数据采集和处理系统;

Wi为入射波面波像差分布函数;

W1,为标准参考平面AB内反射面和样品前表面CD反射波面干涉后的波像差;

W2为标准参考平面AB内反射波面和样品后表面EF内反射波面干涉后的波像差;

W3为标准参考平面AB内反射波面和样品透射波面干涉后的波像差;W4为移去样品后,标准参考平面AB内反射波面和测试反射镜GH反射波面干涉后的波像差;

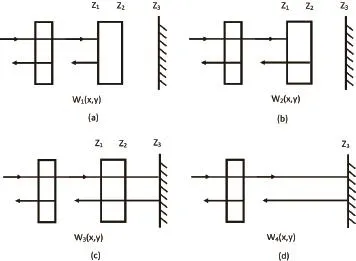

折射率不均匀性测试装置由激光光源、准直系统、平面板、标准反射镜、摄像机以及计算机处理系统组成,通过测试四幅干涉图像通过计算获得折射率差的分布。按照公式(1)和公式(2)计算折射率差分布的PV值和RMS值作为光学材料的折射率不均匀性的绝对值。

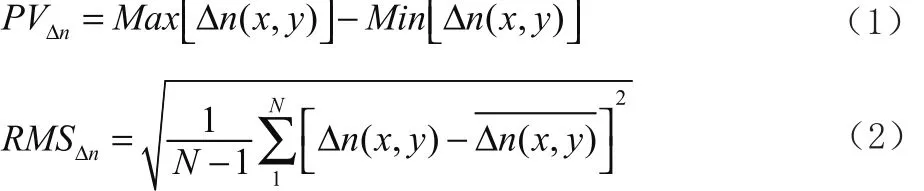

其中,折射率差分布∆n(x,y)按照以下步骤获得,如图2所示。

由干涉仪测试步骤按照图2所示步骤依次调试出四幅干涉图,分别由以下波面两两相干:

⑴标准参考平面内反射波面与样品前表面反射波面干涉,检测出波像差W1;

⑵标准参考平面内反射波面与样品后表面内反射波面干涉,检测出波像差W2;

⑶标准参考平面内反射波面与样品的透射波面干涉,检测出波像差W3;

⑷移去样品,标准参考平面内反射波面与测试反射镜反射波面干涉,检测出波像差W4。

图2 干涉仪测试步骤

Wi:入射波面分布函数;Z1:被测光学材料前表面的面形偏差分布函数;Z2:被测光学材料后表面的面形偏差分布函数;Z3:测试平面反射镜的面形偏差分布函数;

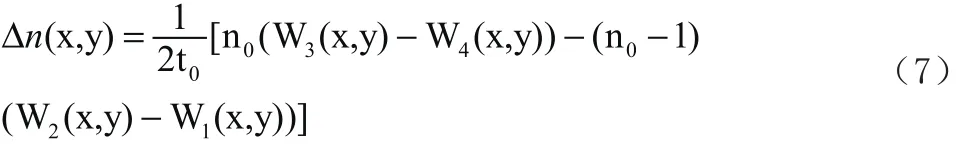

W1~W4分别用公式(3)~公式(6)表示:

式中,W1—待检样品前表面Z1反射的波前误差,单位μm;

W2—经待检样品透射后表面Z2反射回的波前误差,单位μm;

W3—经待检样品透射,再经测试平面镜镜面Z3反射回的波前误差,单位μm;

W4—移去待检样品后的干涉仪空腔波前误差,单位μm;

n0—待检样品在该指定红外波长的折射率标称值;

t0—待检样品的平均厚度,单位mm。

折射率不均匀性∆n与上述波像差满足如下关系:

4.2.2 应力双折射测试

采用应力仪测试,其5次算术平均值应满足要求。

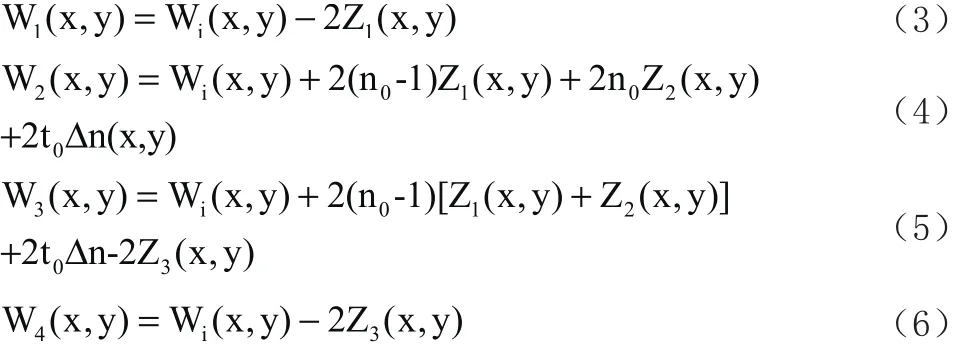

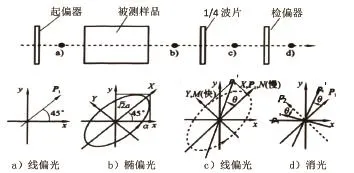

应力双折射测量原理如图3所示。

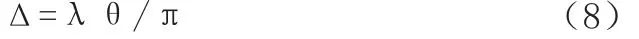

图3 1/4波片法应力双折射测量原理

被测材料放入两偏振方向垂直的起偏器和检偏器中,由于应力双折射的存在,线偏振光变为椭圆偏振光。1/4波片产生π/2的相位补偿,将椭圆偏振光再次变为线偏振光,然后旋转检偏器使检偏器与此时线偏振光的偏振方向垂直。依据检偏器旋转角度θ获得被测材料的应力双折射值。应力双折射按照公式(8)来计算。

5 结论

(1)高精度光学零件用毛坯材料,特别是大尺寸时,应进行毛坯材料性能检测,以防对后续加工造成不必要的影响和浪费。

(2)检测时,毛坯的取样方法是很有讲究的,应针对不同情况研究确定取样方法。

(3)当光学毛坯用于高性能仪器上时,对其性能的复验更应引起足够重视。

[1]李维民.新型光学材料发展综述[J].光学技术,2005,31(2):208-213.

[2]赵涛,刘渤然,李林.有色光学玻璃光谱吸收特性的测量[J].大学物理试验,2006,19(4) :7-10.

[3]郭培基,余景池,丁泽钊等.高精度光学玻璃光学均匀性测量仪研制[J].激光杂志,2004,25(3) :36-37.

[4]李士贤,郑乐年,《光学设计手册》,北京:北京理工大学出版社1990年8月.

Testing Technology of Military High Precision Optical Part Blanks

Yuan Bo,Tan Yu,An Jing,Song Yan Yan,Yang Yang,Sun Qiang,Xie Guo Bing (Xi’an Institute of Applied Optics,Xi’an Shaan xi,710065)

This paper disscusses the importance of high-precision optical part blanks testing and describes the important indicators of blank quality. Also, testing indicators, testing principles and testing methods are introduced taking a certain kind of optical glass blank for example.

optical parts;blanks;uniformity