湿法脱硫废水液柱蒸发特性

2017-07-18洪永强陈桂芳马春元毛岩鹏杨德萍刘晓沈荣胜

洪永强,陈桂芳,马春元,毛岩鹏,杨德萍,刘晓,沈荣胜

湿法脱硫废水液柱蒸发特性

洪永强1,2,陈桂芳1,2,马春元1,2,毛岩鹏1,2,杨德萍3,刘晓3,沈荣胜3

(1山东大学燃煤污染物减排国家工程实验室,山东济南 250061;2山东省能源碳减排技术与资源化利用重点实验室,山东济南 250061;3山东神华山大能源环境有限公司,山东济南 250014)

提出了一种利用烟气余热基于液柱蒸发浓缩脱硫废水的新型工艺,旨在降低脱硫废水零排放的成本。利用液柱蒸发试验台,研究了不同工艺参数下脱硫废水的液柱蒸发特性,得到了出口烟气湿饱和的边界条件。研究结果表明:在试验参数范围内,烟气裹挟速率、蒸发速率、压力损失范围分别为1.5~53.17kg/h、8.85~45.73kg/h、9~160Pa,出口烟气湿度、出口烟气温度、SO2去除率范围分别为28.6%rh~99.6%rh、42.5~65.7℃、4.1%~61.0%。出口烟气中盐离子浓度的增加为烟气裹挟废水所致,蒸发过程中盐类不会迁移到烟气中。喷嘴直径为2.5mm时,出口烟气均呈湿饱和态;喷嘴直径为5mm时,蒸发塔内烟气流速大于5.0m/s时,出口烟气呈湿饱和态;喷嘴直径为10.6mm时,出口烟气均呈不饱和态。本实验的实施对于电厂的余热利用和废水零排放项目提供了参考和借鉴意义。

湿法脱硫;液柱蒸发;余热利用;进口烟气温度;蒸发塔烟气流速;喷嘴直径

在燃煤发电厂中,石灰石-石膏湿法烟气脱硫(wet flue gas desulfurization,WFGD)工艺作为其重要组成部分,因其极高的脱硫效率[1]被广泛采用,市场占有率高达90%以上,其用水量约占整个燃煤机组的50%以上[2]。同时,燃煤电厂不仅是水资源消耗大户,也是排水大户。作为水耗50%以上的脱硫工艺,脱硫废水排水量显著,占燃煤电厂总体排水量的10%~15%。燃煤电厂废水零排放已成为主流趋势,脱硫废水的固化工艺包括机械蒸汽再压缩(mechanical vapor recompression,MVR)及高温烟气喷雾蒸发,其投资及运行成本均与废水处理量直接相关。另一方面,燃煤电厂烟气余热尚未得到充分利用,若能利用烟气余热实现脱硫废水浓缩,将显著降低脱硫废水零排放的成本[3]。

脱硫废水MVR蒸发结晶工艺在国内外已经得到了广泛研究及实际应用[4-6],应用中经混凝沉淀、水质软化等预处理后的出水进入蒸发器浓缩结 晶[7],是利用蒸发器中产生的二次蒸汽,经压缩机压缩,压力、温度升高的蒸汽可用于待蒸发料液的加热,蒸汽本身则冷凝成水。蒸汽潜热得到充分利用,同时回用冷凝水[4],水中盐分实现固化回收[8]。该技术成熟可靠,但是投资费用及处理成本 高[12-13],一般与废水浓缩工艺结合应用,同时MVR蒸发系统对水质要求较高。脱硫废水因其高含盐量、高腐蚀性[9-10]、含易结垢物质,不能满足蒸发结晶系统对进水水质的要求,需要增加强化软化预处理系统[8-9,11-12],预处理费用高。

目前,燃煤电厂湿法烟气脱硫废水的处理工艺中,利用高温烟气喷雾蒸发脱硫废水逐渐受到关 注[14-17],即将喷雾蒸发技术用于湿法烟气脱硫废水的深度处理,在锅炉尾部烟道区域设置雾化喷嘴,将脱硫废水泵送到雾化喷嘴内,喷入并分散到高温烟气环境中,吸收烟气热量后,废水雾化液滴蒸发为水蒸气并随烟气一起排放,原废水中的盐类和固体物则悬浮在烟气中并进入到电除尘器被电极捕捉,最后随飞灰一起外排[18-21]。目前经过国内外大量学者的理论、试验研究及可行性分析,认为利用烟气余热蒸发处理废水技术可以实现低成本的电厂废水零排放,废水蒸发后所析出的金属盐、悬浮物等物质随烟气进入后面的除尘系统中被脱除,对飞灰利用影响较小[18-19,22-30]。但是烟气喷雾蒸发过程中,高温烟气的提取损失了部分锅炉效率,增加了电厂的煤耗,提取高温烟气的量取决于喷入的废水量。若能降低脱硫废水的处理量,减少高温烟气的引出量,将能显著加快脱硫废水烟气喷雾蒸发技术的推广应用。

因此,无论是MVR技术还是高温烟气喷雾蒸发技术,其投资及运行成本均与废水处理量直接相关,实现废水的浓缩是十分必要的。目前的主流浓缩技术是反渗透膜技术,反渗透膜的运行对废水的水质要求较高。脱硫废水中钙镁离子含量高,需通过絮凝沉淀、pH调节、离子交换树脂等工艺实现废水的除硬,其预处理费用非常高。

因此,本文提出一种利用烟气余热基于液柱蒸发的脱硫废水浓缩技术(简称液柱蒸发),建立脱硫废水液柱蒸发浓缩系统,即利用低品位烟气作热源,在烟气脱硫系统前增加蒸发塔,采取液柱蒸发的方式,对燃煤电厂脱硫废水进行液柱蒸发处理。

本工艺中脱硫废水与烟气直接接触换热,不存在换热面结垢等问题,无需预处理,克服了喷雾蒸发中喷嘴易堵塞[31]、壁面积灰等问题;脱硫废水在烟气余热下蒸发,可以大大降低废水的处理量,节约成本;烟气吸收部分水分后进入脱硫系统,机组可以降低脱硫用水补水量;进入脱硫系统的烟气温度降低,可以提高脱硫效率;设计烟气与水柱垂直接触,可降低压力损失;对SO2有一定的去除率;液柱蒸发形式避免了盐类随烟气蒸发进入后续系统。本工艺投资及运行成本较低,仅需在原烟道增加一个蒸发塔,或通过改造原烟道实现液柱喷淋,运行成本仅为泵的耗电。

本文利用液柱蒸发试验系统进行试验研究,研究了不同进口烟气温度、蒸发塔烟气流速、液柱喷嘴直径下脱硫废水的液柱蒸发特性,考察了操作参数对烟气裹挟速率、烟气湿度、蒸发速率、压力损失、出口烟气温度、SO2去除率的影响,并确定了出口烟气湿饱和的边界条件。试验结果可以指导利用烟气余热实现脱硫废水的浓缩,为该技术的工程应用提供参考。

1 实验系统、特征及方法

1.1实验系统

液柱蒸发试验系统工艺流程如图1所示,液柱示意图如图2所示,系统主要由蒸发塔、玻璃转子流量计、循环水泵、储水池4部分组成。

其中,玻璃转子流量计型号为LZB-80,测量范围是1~10m3/h,基本误差限为±1.5%,由常州市凯悦热工仪表有限公司生产;循环水泵型号为RGP-10,扬程为50m,变频泵,由昆山奥克兰泵业制造有限公司生产;蒸发塔尺寸为0.6m(高)×3.6m(长)×0.2m(宽)。

1.2 实验系统特性参数

在此系统中,废水储存在储水池中,通过循环水泵以一定流量进入喷淋管,喷淋管上安装喷孔,在循环水泵压力下形成水柱,水柱喷淋高度设置为0.55m,蒸发塔前后分别设置测点用于监测前后烟气温度、压力、湿度、SO2浓度等,进出口烟气流速分别为为in、out,烟气温度分别为in、out,含湿量分别为in、out,SO2浓度分别为CSO2,in、SO2,out,压力分别为in、out。烟气水平进入蒸发塔,与液柱直接接触传热传质,在此过程中产生一定的压力损失,烟气中部分SO2被液柱吸收,部分废水蒸发成为水蒸气进入烟气,实现废水的浓缩。

系统出口侧设置回收装置,以回收烟气中裹挟的水,并测定其质量。

(1)本文中定义烟气裹挟速率(carrier rate,C)为单位时间内烟气中裹挟水量,计算公式如式(1)。

式中,为液柱蒸发时烟气中裹挟水质量,kg;为蒸发所用时间,h。

(2)本文中定义蒸发速率(evaporation speed,S)为在一定参数(进口烟气温度、蒸发塔烟气流速)下,已蒸发水量与蒸发所用时间之比,计算公式如式(2)。

式中,0为液柱蒸发前储水池中水质量,kg;1为液柱蒸发结束后储水池中水质量,kg;为液柱蒸发时烟气中裹挟水质量,kg;为蒸发所用时间,h。

(3)本文中定义压力损失为蒸发塔进出口压力差,表征烟气流过蒸发塔后所消耗的机械能,计算公式如式(3)。

(4)本文中定义SO2去除率为蒸发塔进出口SO2浓度差与进口浓度的比值,计算公式如式(4)。

(4)

1.3 实验方法

烟气温度由温度仪测得,型号为Lutron TM-902C,测量范围–150~1300℃,由深圳安普华电子科技有限公司生产;烟气湿度由便携式温湿度仪测得,型号为rotronic HP22-A,测量范围0%rh~100%rh,由瑞士罗卓尼克生产;烟气流速和压力由差压计测得,型号为德图Testo512;SO2浓度由手持式烟气分析仪测得,型号为英国凯恩KANE950。

SO42–和Cl–由离子色谱法测量(标准HJ 549—2016《环境空气和废气氯化氢的测定离子色谱法》、标准HJ 544—2016《固定污染源废气硫酸雾的测定离子色谱法》),离子色谱仪型号为赛默飞戴安ICS-900;K+、Na+、Ca2+及Mg2+由5%HNO3吸收液吸收,电感耦合等离子体发射光谱仪测量,型号为Optima7000DV,由美国珀金埃尔默仪器(上海)有限公司生产。

2 实验结果及讨论

实验中蒸发塔内液柱高度为0.55m,研究了不同工况参数对蒸发特性的影响。

2.1 不同参数对烟气裹挟速率的影响

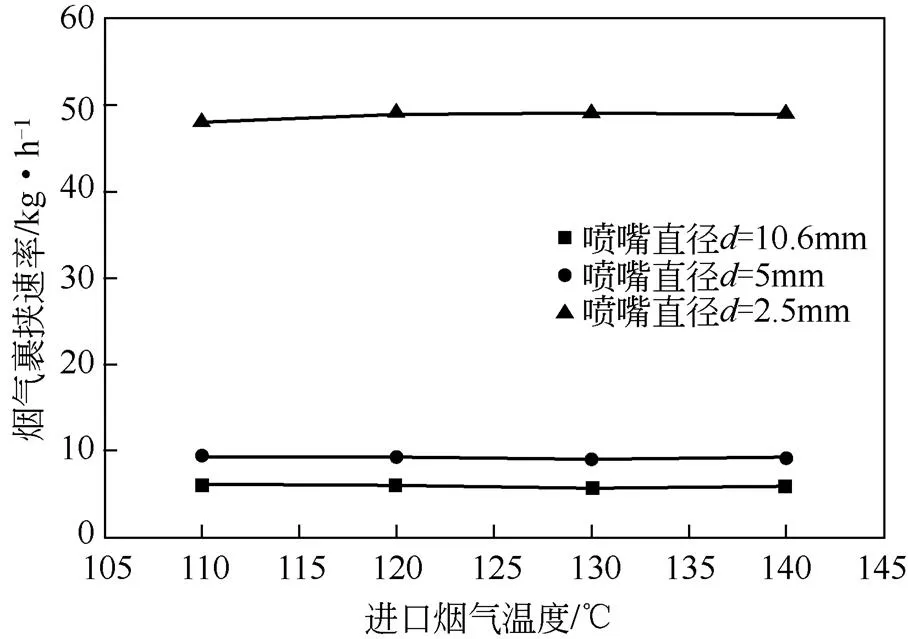

图3、图4分别为烟气裹挟速率随进口烟气温度、蒸发塔烟气流速及喷嘴直径的变化曲线。可以看出,烟气裹挟速率变化受进口烟气温度影响较小,但随蒸发塔内烟气流速的增大而显著升高。烟气流速增大引起烟气的携带力增加,导致了烟气裹挟速率加快。

由图可见,随着喷嘴直径的增大,烟气裹挟速率显著降低。主要原因是:烟气裹挟水量与烟气方向的作用力直接相关,同等进口压强下,喷嘴直径越小,液柱剖面所受切向力越大,液柱越易被裹挟,导致烟气裹挟速率加快。

2.2 不同参数对蒸发速率的影响

图5、图6分别为蒸发速率随进口烟气温度、蒸发塔烟气流速及喷嘴直径的变化曲线。进口烟气温度及蒸发塔流速的升高,均导致蒸发速率显著增加。进口烟气温度的升高及蒸发塔烟气流速的增大均会导致烟气与废水的换热量增加、传质速率加快,利于水的蒸发,导致蒸发速率加快。

图3 烟气裹挟速率随进口烟气温度的变化规律(蒸发塔烟气流速4.0m/s)

随着喷嘴直径的增大,蒸发速率先减少后增加。蒸发速率与蒸发温度、气液接触面积以及蒸发环境湿度有关。喷嘴直径增大,烟气与液柱接触面积增大,使蒸发速率加快,但是受烟气裹挟影响,使得烟气湿度增加,蒸发速率变慢,二者综合作用使得蒸发速率随着喷嘴直径的增大先减少后增大。

2.3 不同参数对出口烟气湿度的影响

本文中的烟气湿度是指相对湿度,用表示,表示为单位体积烟气内实际所含的水蒸气密度(用1表示)和同温度下饱和水蒸气密度(用2表示)的百分比,见式(5)。

图7、图8分别为出口烟气湿度随进口烟气 温度、蒸发塔烟气流速及喷嘴直径的变化曲线。由式(5)可知,出口烟气相对湿度受烟气中实际的水蒸气量及相应温度的饱和水蒸气量的共同影响。随着烟气温度升高,蒸发水量增加,但同时出口烟气温度增加,因此d1和d2是同时增加的;烟气流速加快,蒸发速率加快,主要引起d1增加,对于出口烟气温度及d2影响较小。

随着喷嘴直径的增大,出口烟气湿度显著降低。喷嘴直径增大,烟气裹挟速率降低,出口烟气湿度显著降低。喷嘴直径为2.5mm时,出口烟气湿度接近100%rh;喷嘴直径为10.6mm时,出口烟气均为不饱和状态;喷嘴直径为5mm时,随着烟气流速加快,出口烟气从不饱和状态达到湿饱和状态。

2.4 不同参数对压力损失的影响

压力损失分为局部压力损失及沿程压力损失,见式(6)、式(7)。

局部压力损失

沿程压力损失

(7)

式(6)和式(7)中,为局部阻力系数;为液体的密度,kg/m3;为流速,m/s;为沿程阻力系数。

图9、图10分别为压力损失随进口烟气温度、蒸发塔烟气流速及喷嘴直径的变化曲线。随着进口烟气温度的升高,压力损失随烟气进口温度变化较小,并未呈现明显规律,图9中波动主要为试验链条炉运行工况的波动所致。如式(6)和式(7)所示,压力损失与流速的平方成正比,烟气流速增大,压力损失增加。

随着喷嘴直径的增大,压力损失不断增加。主要原因是:同等进口压力下,喷嘴直径越大,烟气的流通面积变小,烟气所受阻力增大。

2.5 不同参数对出口烟气温度的影响

图11、图12分别为出口烟气温度随进口烟气温度、蒸发塔流速及喷嘴直径的变化曲线。

由图11可见,随着进口烟气温度的增加,出口烟气温度增加,但喷嘴直径为2.5mm时增加幅度较小;随着喷嘴直径的增大,出口烟气温度先增大后减小。喷嘴直径为2.5mm时,由于烟气裹挟速率较大,出口烟气全部湿饱和(如前文所述),烟气温度为气液混合物温度,温度较低;喷嘴直径为5mm和10.6mm时,试验工况下,由于出口烟气均不饱和,喷嘴直径增大时,会同时导致裹挟速率降低和蒸发速率加快,出口烟气温度受二者的综合作用。

由图12可见,喷嘴直径为2.5mm及10.6mm时,出口烟气温度均随蒸发塔内烟气流速的增加略有降低;喷嘴直径为5mm时,随着蒸发塔烟气流速的增加,出口温度呈现较为显著的降低。蒸发塔烟气流速增大导致蒸发速率加快,使得出口烟气温度略有降低。喷嘴直径为5mm时,随着烟气流速逐渐增大,裹挟速率增加,出口烟气逐渐饱和,出口烟气温度骤降为气液混合物温度。

2.6 不同参数对烟气中SO2去除率的影响

在液柱与烟气直接接触的过程中,液柱吸收烟气中SO2过程,SO2又会不断逸出,存在如下3个平衡反应,见式(8)~式(10)。

SO2+H2OH2SO3(8)

H2SO3HSO3–+H+(9)

HSO3–SO32–+H+(10)

烟气中的SO2溶于液柱会生成H2SO3,其受热分解,就形成了溶解平衡,如式(8)所示;同时液柱中H2SO3极不稳定,会发生一级电离产生HSO3–和发生二级电离产生SO32–,如式(9)、式(10)所示。

图13、图14为烟气中SO2去除率随进口烟气温度、蒸发塔烟气流速及喷嘴直径的变化曲线。进口烟气温度的增加利于反应式(8)的逆向及反应式(9)和式(10)的正向进行,致使SO2去除率明显降低。与脱硫塔内传质机理相同,蒸发塔烟气流速增加,使得烟气与液柱的对流传质增强,利于SO2的吸收。

喷嘴直径增大,传质面积增大及烟气裹挟速率降低,前者引起SO2去除率增加,后者致使SO2去除率降低,二者综合作用导致随着喷嘴直径的增大SO2去除率先减小后增大。

2.7 烟气中盐类迁移的定量分析

脱硫废水特征之一为含盐量高,一般在3000~20000mg/L,试验中所采用的脱硫废水中含盐量为10232mg/L,其中主要含有Cl–、SO42–、K+、Na+、Ca2+及Mg2+。为探讨脱硫废水蒸发对后续系统的影响,本文针对典型工况进行了蒸发塔前后烟气中离子的测试。

图15、图16分别为烟气裹挟速率近零、较大时,蒸发塔进出口烟气中盐浓度对比图。由图对比可知,当几乎没有烟气裹挟时,蒸发塔进出口烟气中盐浓度并无明显差别;而当烟气裹挟速率较高时,蒸发塔出口烟气中盐浓度略高于进口烟气。

实验结果表明,出口烟气中盐离子浓度的增加为烟气裹挟废水所致,工程应用中应在蒸发塔后设置除雾器,以避免裹挟液滴进入脱硫系统。

2.8 边界条件

在实验参数选择范围内,根据实验结果,如表1所示,可以看出:

(1)喷嘴直径为2.5mm时,出口烟气均呈湿饱和态,与烟气温度、蒸发塔内烟气流速无明显相关性;

(2)喷嘴直径为5mm、蒸发塔内烟气流速大于5.0m/s时,出口烟气呈湿饱和态;蒸发塔内烟气流速小于5.0m/s时,出口烟气呈不饱和态;与烟气温度无明显相关性;

表1 不同工况参数下出口烟气湿饱和程度

(3)喷嘴直径为10.6mm时,出口烟气均呈不饱和态,与烟气温度、蒸发塔内烟气流速无明显相关性。

2.9 工程应用分析

(1)浓缩倍率() 计算公式如式(11)。

式中,为循环水量,kg/h;为液柱蒸发水量,kg/h。

本文试验中要形成文中描述的液柱,废水循环量大,而烟气量相对较小,蒸发速率相对较小,因此浓缩倍率接近1。

以火电厂300MW机组情况为例,脱硫废水的排水量为10t/h,烟气量为1000000m3/h,以现有试验数据作为基准,300MW机组不同工艺参数下脱硫废水的蒸发量为8.85~45.73t/h。以蒸发量8.85t/h计算浓缩倍率,得到300MW机组的浓缩倍率约为8.7。实际工程应用中可通过工艺参数的调节来实现不同的浓缩倍率,以适应不同的工程要求。

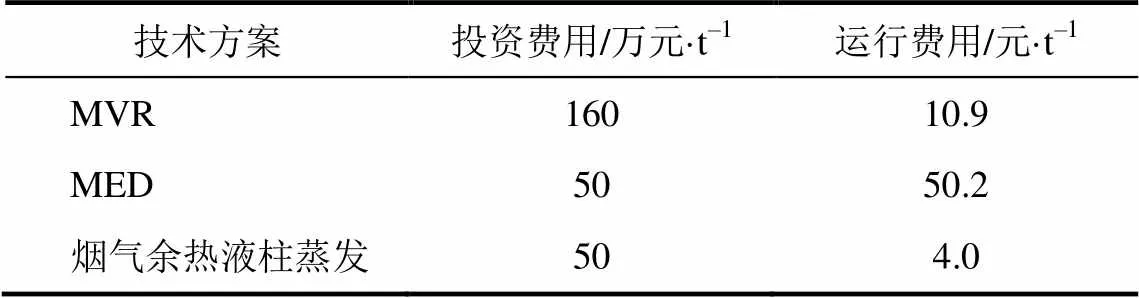

(2)投资及运行成本分析 不考虑脱硫废水的预处理系统及结晶系统,仅考虑脱硫废水浓缩部分,以机械蒸汽压缩(MVR)浓缩及河源电厂多效蒸发(MED)浓缩作为比较,以处理20t/h脱硫废水为例。MVR及MED投资费用参考常见工程,运行成本以神华国华(北京)电力研究院调研的数 据[32]为依据。烟气余热液柱蒸发仅需改造烟道、防腐、储水池及循环水泵费用,初步估计为50万元/t,其运行费用主要为循环水泵的电耗,功率为10kW,厂用电费以0.4元/(kW·h)计。投资及运行成本见 表2。

表2 投资及运行成本比较

综上所述,依据现有试验数据,利用烟气余热实现脱硫废水的浓缩是切实可行的,投资及运行成本均较低,为实现低成本脱硫废水零排放提供了新思路。

3 结论

(1)在试验参数范围内,烟气裹挟速率、蒸发速率、压力损失范围分别为1.5~53.17kg/h、8.85~45.73kg/h、9~160Pa,出口烟气湿度、出口烟气温度、SO2去除率范围分别为28.6%rh~99.6%rh、42.5~65.7℃、4.1%~61.0%。

(2)蒸发速率及烟气裹挟速率的确定对于工程应用具有较大的指导意义,烟气温度、烟气流速的升高均有利于蒸发速率的升高,烟气裹挟速率主要受烟气流速和喷嘴直径影响。

(3)喷嘴直径为2.5mm时,出口烟气均呈湿饱和态;喷嘴直径为5mm时,蒸发塔内烟气流速大于5.0m/s时,出口烟气呈湿饱和态;喷嘴直径为10.6mm时,出口烟气均呈不饱和态。

[1] CHARLOTTE B,KARLSSON H T. The impact of the electrical potential gradient on limestone dissolution under wet FGD conditions[J]. Chem. Eng. Sci.,1997,52(18):3101-3106.

[2] 洪永强,陈桂芳,毛岩鹏,等. 湿法脱硫浆液的真空蒸馏特性[J]. 化工进展,2016,35(8):2561-2574.

HONG Y Q,CHEN G F,MAO Y P,et al. Distillation characteristics of wet flue gas desulfurization serosity[J]. Chemical Industry and Engineering Progress,2016,35(8):2561-2574 .

[3] MA S C,CHAI J,CHEN G D,et al. Research on desulfurization wastewater evaporation:present and future perspectives[J]. Renewable and Sustainable Energy Reviews,2016,58:1143-1151.

[4] 王丹,蒋道利.蒸发结晶技术在高含盐废水零排放领域的应用[J].中国井矿盐,2014,45(10):7-10.

WANG D,JIANG D L. The application of evaporation crystallization technology in zero discharge area of high salt wastewater[J]. China,Well and Rock Salt,2014,45(10):7-10.

[5] MOSTI C,CENCI V. ZLD systems applied to ENEL coal-fired power plants[J]. VGB Powertech,2012(1):69-73.

[6] 马双忱,于伟静,贾绍广,等.燃煤电厂脱硫废水处理技术研究与应用进展[J]. 化工进展,2016,35(1):252-262.

MA S C,YU W J,JIA S G,et al. Research and application progresses of flue gas desulfurization wastewater treatment technologies in coal-fired plants[J]. Chemical Industry and Engineering Progress,2016,35(1):252-262.

[7] SOBHANI R,ABAHUSAYN M,GABELICH C J,et al. Energy footprint analysis of brackish groundwater desalization with zero liquid discharge in inland areas of the Arabian Peninsula[J]. Desalization,2012,291(10):106-110.

[8] 袁国全,张江涛,潘振波,等.脱硫废水预处理系统软化设备的调试和分析[J]. 热力发电,2011,40(2):76-78.

YUAN G Q,ZHANG J T,PPAN Z B,et al. Commission debugging and analysis of the softening equipment in wastewater pretreatment system of FGD[J]. Thermal Power Generation,2011,40(2):76-78.

[9] 胡石,丁绍峰,樊兆世.燃煤电厂脱硫废水零排放工艺研究[J]. 洁净煤技术,2015,21(2):129-133.

HU S,DING S F,FAN Z S. Zero release technology of desulfurization wastewater in coal fired power plant[J]. Clean Coal Technology,2015,21(2):129-133.

[10] SHAW W A. Fundamentals of zero liquid discharge system design[J]. Power,2011,155(10):56-58.

[11] 刘秋生. 烟气脱硫废水“零排放”技术应用[J]. 热力发电,2014,43(12):114-117.

LIU Q S. Application and comparison of zero discharge technology for desulfurization wastewater[J]. Thermal Power Generation,2014,43(12):114-117.

[12] 王可辉,蒋芬,徐志清,等. 燃煤电厂脱硫废水零排放工艺路线研究[J]. 工业用水与废水,2016,47(1):9-12.

WANG K H,JIANG F,XU Z Q,et al. Study on process route of desulfurization wastewater zero discharge from coal-fired power plant[J]. Industrial Water & Wastewater,2016,47(1):9-12.

[13] 张广文,孙墨杰,张蒲璇,等.燃煤火力电厂脱硫废水零排放可行性研究[J]. 东北电力大学学报,2014,34(5):87-91.

ZHANG G W,SUN M J,ZHANG P X,et al. The study of the feasibility of zero discharge of desulfurization wastewater in Coal fired Power Plant[J]. Journal Of Northeast Dianli University,2014,34(5):87-91.

[14] 高原,陈智胜. 新型脱硫废水零排放处理方案[J]. 华电技术,2008,30(4):73-75.

GAO Y,CHEN Z S. New treatment scheme of zero discharge for desulfurization wastewater[J]. Huadian Technology,2008,30(4):73-75.

[15] 罗渊涛,姜威. 火力发电厂烟气脱硫废水处理[J]. 黑龙江电力,2007,25(3):161-162,168.

LUO Y T,JIANG W. Desulfurization wastewater treatment in coal-fired power plant[J]. Heilongjiang Electric Power,2007,25(3):161-162,168.

[16] 虞启义,徐良斌. 石灰石-石膏湿法烟气脱硫废水的处置[J]. 电力环境保护,2004,20(3):47-49.

YU Q Y,XU L B. Treatment of wastewater from limestone-gypsum flue gas desulfurization in power plant[J]. Electrial Environment Protection,2004,20(3):47-49.

[17] WU Y W. Research on limestone-gypsum wet flue gas desulfurization wastewater[J]. Chin Power,2006,39(4):75-78.

[18] 马双忱,柴峰,吴文龙,等. 脱硫废水烟道喷雾蒸发的数值模拟[J].计算机与应用化学,2016,33(1):47-53.

MA S C,CHAI F,WU W L,et al. The numerical simulation of flue gas desulfurization wastewater spray evaporation[J]. Computers and Applied Chemistry,2016,33(1):47-53.

[19] 吴帅帅,李红智,陈鸿伟,等. 脱硫废水烟道喷雾蒸发过程的数值模拟[J]. 热力发电,2015,44(12):31-36.

WU S S,LI H Z,CHEN H W,et al. Numerical study on spray evaporation process of desulfurization wastewater in flue duce[J]. Thermal Power Generation,2015,44(12):31-36.

[20] SHAW W A. Benefits of evaporating FGD purge water[J]. Power,2008,53(3):59-66.

[21] WANG J X,LI Y Z,ZHANG H S,et al. Investigation of a spray cooling system with two nozzles for space application[J]. Appl. Therm. Eng.,2015,89:115-124.

[22] HIRONORI M. Reply to the comment by K. Jorgensen et al. to“Analysis of constant rate period of spray drying of slurry”[J]. Chemical Engineering Science,2006,61(6):2101-2102.

[23] RAHIMI A,TAHERI M,FATHIKALAJAHI J. Mathematical modeling of heat and mass transfer in hot gas spray systems[J]. Chem. Eng. Commun.,2002,189(7):959-973.

[24] FELDKAMP M,NEUMANN J,FELDKAMP H. Influence of droplet collision on the design of flue gas desulfurization scrubbers in power plant technology[J]. Chem. Eng. Technol.,2003,26(9):956-959.

[25] KIM H,SUNG N. The effect of ambient pressure on the evaporation of a single droplet and a spray[J]. Combust Flame,2003,135(3):261-270.

[26] 张志荣. 火电厂湿法烟气脱硫废水喷雾蒸发处理方法关键问题研究[D]. 重庆:重庆大学,2011.

ZHANG Z R. Study on thermal power plant wet FGD wastewater trentment spray evaporation key issues[D]. Chongqing:Chongqing University,2011.

[27] ALKHEDHAIR A,GUAN Z Q,JAHN I,et al. Water spray for precooling of inlet air for natural draft dry cooling towers experimentalstudy[J]. Int. J. Therm. Sci.,2015,90:70-78.

[28] SADAFI M H,JAHN I,HOOMAN K. Cooling performance of solid containing water for spray assisted dry cooling towers[J]. Energy Conv. Manage.,2015,91:158-167.

[29] MILIAUSKAS G,ADOMAVICIUS A,MAZIUKIENEY M. Modelling of water droplets heat and mass transfer in the course of phase transitions. I:Phase transitions cycle peculiarities and iterative scheme of numerical research control and optimization[J]. Nonlinear Anal. Model. Control,2016,21(1):151.

[30] POSTRIOTI L,BRIZI G,UNGARO C,et al. A methodology to investigate the behavior of urea-water sprays in high temperature air flow for SCR de-NOapplications[J]. Fuel,2015,150:548-557.

[31] 刘欣颖. 燃煤电厂脱硫废水零排放技术路线分析[J]. 内蒙古科技与经济,2016(6):105-106.

LIU X Y. Analysis on zero discharge technology of desulfurization wastewater in coal-fired power plant[J]. Inner Monglia Science Technology & Economy,2016(6):105-106.

[32]张广文,孙墨杰,张蒲璇,等. 燃煤火力发电厂脱硫废水零排放可行性研究[J]. 东北电力大学学报,2014,34(5):87-91.

ZHANG G W,SUN M J,ZHANG P X,et al. The study of the feasibility of zero discharge of desulfurization wastewater in coal-fired power plant[J]. Journal of Northeast Dianli University,2014,34(5):87-91.

Evaporation characteristics of wet desulfurization wastewater in liquid column form

HONG Yongqiang1,2,CHEN Guifang1,2,MA Chunyuan1,2,MAO Yanpeng1,2,YANG Deping3,LIU Xiao3,SHEN Rongsheng3

(1National Engineering Lab for Coal-Fired Pollutants Emission Reduction,Shandong University,Jinan 250061,Shandong,China;2Shandong Provincial Key Lab of Energy Carbon Reduction and Resource Utilization,Shandong University,Jinan 250061,Shandong,China;3Shandong Shenhua Shanda Energy and Environment Company Limited,Jinan 250014,Shandong,China)

A new technology of concentrating desulfurization wastewater based on liquid column evaporation using the waste heat of flue gas was proposed in this study,which can reduce the cost of wet desulfurization wastewater zero discharge. The liquid column evaporation test-bed was established and the evaporation characteristics of wet desulfurization wastewater in liquid column form were discussed. The boundary conditions of wet-saturated outlet flue gas were determined. Experimental results showed that in selected range of operating parameters,the range of the carrier rate,evaporation speed and pressure loss are 1.5—53.17kg/h,8.85—45.73kg/h,9—160Pa,respectively. The range of the outlet flue gas humidity,outlet flue gas temperature and removal efficiency of SO2are 28.6%—99.6%,42.5—65.7℃,4.1%—61.03%,respectively. The salts do not migrate into the flue gas during liquid column evaporation. Meanwhile,the carrier of flue gas increases the concentration of salts in outlet flue. The outlet flue gas is wet-saturated when the nozzle diameter is 2.5mm,and it is the opposite when the nozzle diameter is 10.6mm. Only when flue gas speed is greater than 5.0m/s,the outlet flue gas is wet-saturated when the nozzle diameter is 5mm. This study provides experiences and references of power plant wet desulfurization wastewater with waste heat utilization and zero discharge.

wet desulfurization;liquid column evaporation;waste heat utilization;input flue gas temperature;flue gas speed;nozzle diameter

X78;TK5

A

1000–6613(2017)07–2698–09

10.16085/j.issn.1000-6613.2016-2160

2016-11-22;

2017-02-27。

国家自然科学基金项目(21307075)。

洪永强(1992—),男,硕士研究生,主要从事污水的蒸馏特性分析及产物迁移规律研究。E-mail:hongyongqiang@163.com。

联系人:陈桂芳,讲师,主要从事氧化法及蒸发法的废水处理技术研究。E-mail:chgf@sdu.edu.cn。