重型商用车车轮定位参数控制工艺浅议

2017-07-18孙亚伟陈钰龙韩梅

孙亚伟,陈钰龙,韩梅

(1.陕西重型汽车有限公司汽车工程研究院,陕西 西安 710299;2.陕西汽车控股集团有限公司技术中心,陕西 西安 710299)

重型商用车车轮定位参数控制工艺浅议

孙亚伟1,陈钰龙2,韩梅2

(1.陕西重型汽车有限公司汽车工程研究院,陕西 西安 710299;2.陕西汽车控股集团有限公司技术中心,陕西 西安 710299)

车轮定位参数确定车轮的行驶姿态,对汽车操纵稳定性,转向性能和轮胎寿命有非常大的影响。对于重型商用车而言,整车转向前轴的四轮定位参数如果超差,则会直接影响到用户的使用成本和收益。本文通过分析整车装配过程中前束控制工艺,明确该工艺方法存在的问题和风险,提出了全新的四轮定位参数控制方法,对于提高整车的装配质量意义重大。

重型商用车;四轮定位参数;前束;动态调整

CLC NO.: U466 Document Code: A Article ID: 1671-7988 (2017)11-75-03

前言

随着汽车技术的发展和高速路网的建设,汽车速度越来越快,汽车行驶稳定性和安全性日益为人们所重视。所以整车制造厂家对汽车底盘部分设计、装配要求也逐渐提高。车轮定位参数作为整车装配过程中的主要控制参数,其合理性和稳定性是确保汽车行驶稳定性,转向轻便可靠性的重要因素,同时车轮定位参数控制良好,还可以延缓相关零部件的磨损,提高乘坐舒适性和行车安全。汽车车轮定位参数主要包括车轮外倾角、主销内倾角、主销后倾角、主销偏移距、前束角或前束。

1 车轮定位参数的定义和作用

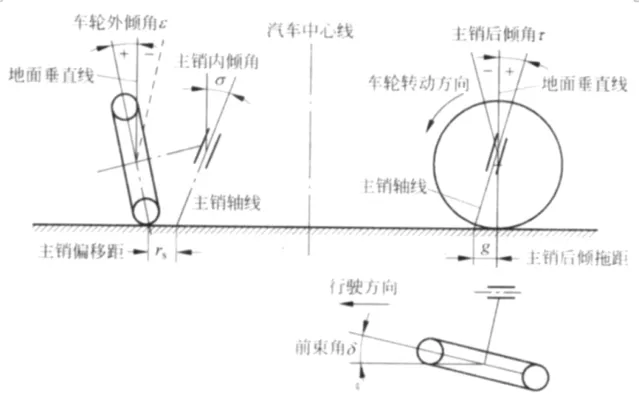

1.1 车轮外倾角

车轮外倾角是车轮中心平面相对于地面垂直线的倾角,车轮外倾角有正、负之分(见图1)。车轮上部离开汽车中心线为正的车轮外倾角;反之为负的车轮外倾角。重型商用车空载时对其转向轮有外倾角要求,而当满载时由于前轴受载变形,左右车轮上部距离减小,下部距离增大,车轮外倾角减小甚至为零。

1.2 主销后倾角

主销后倾角是主销轴线(转向车轮的旋转轴线)相对于地面垂直线的倾角(见图1)。主销后倾角有正、负之分。主销轴线上部向后倾斜的主销后倾角为正;主销轴线上部向前倾斜的主销后倾角为负。正的主销后倾角加大了侧向力对主销轴线的回正力矩,但是如果主销后倾角过大,回正力矩也会过大,这就增大了转向力,导致转向沉重。

图1 车轮定位参数示意图

1.3 主销内倾角

主销内倾角是前轮的旋转轴线(主销轴线)相对于地面垂直线的倾角(见图1)。主销内倾角可以增加转向轮的回正力矩,保证车辆行驶稳定性,避免转向轮出现摆振的问题。但是如果主销内倾角过大,会造成转向阻力矩偏大,导致转向沉重。

1.4 前束角或前束

前束角是车轮中心线与汽车纵向对称轴线之间的夹角,也有用前束参数的。前束的定义为左、右车轮最后点之间的距离与最前点之间的距离的差值。当左、右车轮最后点距离大于最前点距离,前束为正,小于时,前束为负(见图1)。正前束值过大,会造成轮胎外侧异常磨损;负前束值过大时,会造成轮胎内侧异常磨损。

2 车轮定位参数控制的现状和问题

2.1 车轮定位参数控制工艺方法

图2 目前前束控制工艺

重型商用汽车的悬挂系统大多为非独立悬架,采用板簧加减震器的悬挂方式。转向轴总成完成分装后,车轮外倾角、主销内倾角、主销后倾角、主销偏移距由于没有调整机构,参数无法调整,而唯一能够调整的就是前束,通过调整转向横拉杆上的调整螺母就可以增大或减小横拉杆的长度,横拉杆两头球铰接头与梯形节臂相连接,从而实现前束的调整。我公司前束或前束值控制的工艺方法是在转向轴装配时调整前束(此时转向轴没有装配轮辋和轮胎),保证前束满足设计要求,最后将调整好的转向轴总成装配在整车上(见图2)。

2.2 存在的问题

在转向轴总成装配中,提前控制调整前束,具有容易操作,生产效率高的优点,但是缺点也不少,主要是没有考虑轮胎和轮辋的制造形位公差对前束的影响,造成的结果就是当车辆装配上轮辋和轮胎后,公差波动太大,很容易超差,进而导致整车转向轴轮胎异常磨损,增加了车辆的运营成本。而我们所要求的前束是相对于整车而言,这样的前束对于行驶中的整车才有意义,如果不包括轮辋和轮胎,单独认为转向前轴的的前束或前束值就是整车的前束,那就必须保证轮辋和轮胎的制造精度和装配精度要非常高,但是,实际上,这两种零部件由于制造工艺水平的限制,其制造精度和装配精度并不高。

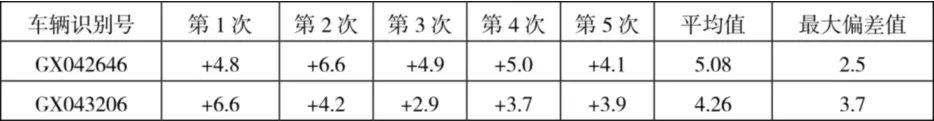

为了验证转向前轴前束和整车前束的关系,我们使用优胜(JOSAM)四轮定位测量仪测量了两辆不同车型的前束值,这两辆整车的前束都是在装配转向前轴总成时调整好的,按照设计标准 1.5—3.5mm的要求进行控制,对同一辆车的前束值各测量5次,具体数据见表1:

表1 测量数据

以上图表可以看出,两辆车中,同一辆车5次测量的整车前束都不相同,平均值超差。所以说,在转向前轴总成装配阶段控制调整前束是不合理的,造成的结果就是整车前束波动较大。

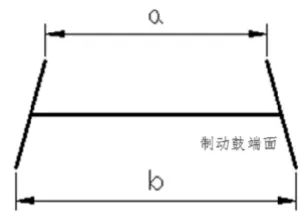

车轮总成之所以会对整车的前束产生影响,主要原因是由于轮辋和轮胎的端面跳动和装配误差引起的。由于轮胎属于弹性体,力学性能太复杂,将其简化为刚性体,本文只讨论刚性制件轮辋的端面跳动对整车前束的影响。我公司要求轮辋端面跳动公差为1.5mm以内。

单只轮辋端面跳动公差是 1.5mm,左右轮辋若端面跳动值累计会严重影响到前束值的变化,在此,我们只分析极限偏差下的影响。所以我们将轮辋的端面跳动定义为轮辋与制动鼓端面的最大间隙值。按照轮辋端面跳动分布位置,从理论上来计算前束的变化,分为以下两种情况(见图3、图4、图5)。

图3 车桥前束示意图

(1)车桥总成前束值L=b-a

前束值 L'max=(b+2Δt)-a=b-a+2Δt,即前束值需满足L'≤b-a+2Δt

图4 车轮总成前束示意图

图5 车轮总成前束示意图

(2)前束值L'min=b-(a+2Δt)=b-a-2Δt,即前束值需满足L'≥b-a-2Δt

所以,如果考虑轮辋端面跳动公差的影响,前束值应该在此范围内:

为了方便计算,本文不考虑轮胎的精度影响,将其简化为刚性体,胎面的端面跳动Δt'按照下式计算,见图6:

图6 车轮总成前束示意图

(重型商用汽车一般多采用 9×22.5一件幅板车轮,轮辋直径d=571.5mm,轮胎直径d=1059mm)

所以,整车前束范围应为:

由以上可知,轮辋的端面跳动误差对于整车前束值影响是比较大的,如果在车桥装配阶段调整前束值,虽然效率高,易于实现,但是只能控制制动鼓对车辆前束值的影响,而未考虑轮辋轮胎总成对车辆前束值的影响,从而会造成整车装配上轮胎后整车前束值波动非常大。所以说,现阶段的前束调整工艺即在车桥装配阶段按照整车给定的前束值参数进行调整,无法满足车辆使用工况。

3 车轮定位参数控制方法的改进思路

整车前束超差,会造成车辆轮胎异常磨损现象,增加客户运营成本。当前市场竞争非常激烈,客户不仅仅关注车辆的购置价格,还关注车辆的运营成本,所以控制整车前束处于合理范围内,对于提高车辆市场竞争力大有裨益。

当前采用的前束的工艺控制方法,没有考虑车轮总成尺寸公差的影响,包括轮辋和轮胎等零部件的形位公差,造成整车前束波动过大,已经无法满足目前的市场要求。

车轮动态调整定位就是通过一套滚筒设备,让车辆车轮在主动高速旋转的滚筒上随动旋转,模拟整车实际的运行工况,滚筒设备在轴向、周向和径向三个方向各安装了一台力学传感器,可测量出受力数据,通过软件对受力数据分析,判定前束合适与否(见图7)。

图7 车轮动态调整仪

车辆轮胎出现早期异常磨损,磨损的基本机理是车轮在行驶过程中,车轮胎面受到来自路面的侧向力,该侧向力就会对轮胎边缘形成细微的磨损,长时间作用就会出现异常磨损现象。前束过大时的情况,地面对轮胎摩擦力F可以分解为平行于轮胎径向F滚和垂直于轮胎径向的F滑,F滚使得轮胎发生滚动,F滑是地面对轮胎的侧向力,为滑动状态,是产生轮胎异常磨损的主要原因,由于轮胎的弹性形变作用,轮胎外侧最先磨损。前束过小时,同理,轮胎内侧最先磨损。

车轮动态调整定位基本理念就是,通过实时测量车轮在旋转过程中轮胎胎面侧向力,通过旋转转向横拉杆的调整螺母调整前束实现侧向力的变化,确保侧向力处于一个合理的范围。由于车辆在动态调整过程中是空载状态,所以并不是完全模拟车辆行驶状态,车辆满载状态下,前束相对于空载状态会变小,所以说在动态调整车轮定位时,侧向力并不是越小越好,要和车辆使用工况相匹配,这需要作大量的整车试验,积累数据。结合市场上不同车型的运营工况,有区别、合理的设置侧向力参数,而不是粗放的对不同车型,不同工况使用同样的前束。所以说通过整车动态定位仪可以有效控制车辆车轮定位状态,杜绝人为因素干扰,提高车辆装配质量,确保到达客户手中每台车都是精品。

[1] 王霄锋.汽车底盘设计.北京:清华大学出版社,2010.

Discussion of Heavy Truck Wheel Positioning Parameter Control Technology

Sun Yawei1, Chen Yulong2, Han Mei2

( 1.Shaanxi heavy duty automobile co.ltd automotive engineering R&D institute, Shaanxi Xi'an 710299; 2.Shaanxi automobile holding group co. ltd technology center, Shaanxi Xi'an 710299 )

The wheel positioning parameter determines the steering stance of the wheel, have a very large effect for the steering stability of the car, the steering performance and the tyre life.In the case of heavy truck, the switch to the front axle of the four-wheel positioning parameter will directly affect the user's cost and benefits. In this article, through analysis of the heavy truck assembly process of the top beam control technology, specifically the process problems and risks, four-wheel positioning parameters of the new control method is proposed, to improve the quality of the vehicle assembly is of great significance.

Heavy truck; Four-wheel; positioning parameter; Front wheel obliquity; Dynamic adjustment

U466

:A

: 1671-7988 (2017)11-75-03

10.16638/j.cnki.1671-7988.2017.11.027

孙亚伟,就职于陕西重型汽车有限公司汽车工程研究院。