船舶降速航行管理

2017-07-12傅金浩

傅金浩

船舶降速航行管理

傅金浩

在航运市场极端低迷的形势下,各航运公司无不将船舶降速作为降本增效的主要手段。在船舶极端降速的条件下,对机械设备的管理就要有一定的措施,这样才能够保证安全。分析船舶极端降速的潜在危害,以及主机工作特性和船舶设计特点对极端降速的限制,在此基础上提出主机降速应采取的安全管理措施。

极端降速;航行安全;船舶主机管理;主轴承;缸内燃烧

一、引言

从2009年开始,航运市场开始逐步下行,由不正常的暴利突然跌入极度亏损的深渊,同时又有大量船舶运力集中投入市场,且燃油价格持续攀升,使得各航运公司运营成本大幅提高,给经营创效带来了极大的压力和困难。为此各航运公司纷纷寻找对策,其中最为显著的措施就是大幅降低营运船舶航速,以期在节能的同时起到消耗运力的作用。到2014年,油运市场有所恢复,燃料油价格一路下滑,各航运公司的油轮又基本上恢复到了正常的营运航速。当前,随着油运市场的再一次走低,以及燃油价格的逐步回升,未来几年航运市场仍然不被看好。可以预见,新一轮的船舶极端降速航行为期不远。笔者通过前期船舶降速运行积累的一些经验心得,在此与业内的同行作一交流。

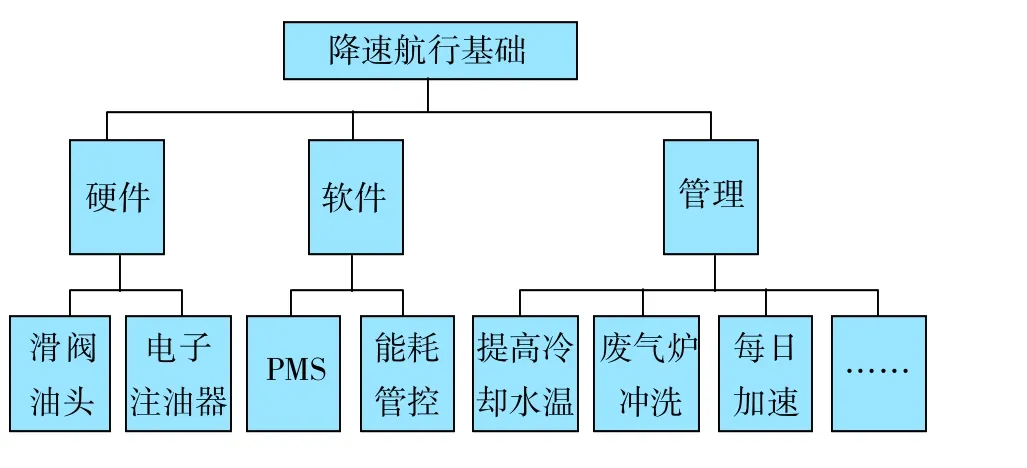

我司以前的绝大多数船舶主机都是MAN B&W 的MC型,近两年来接入的船舶主机都是MAN B&W 的ME型。ME型机的设计虽然具有良好的低速运行性能,但在热工管理上与MC型并没有本质的区别。由于当前ME型机符合TieII的要求,燃烧循环的喷油更加滞后,后燃相对更多,所以长期低速运行带来的问题可能会更多。船舶极端降速航行毕竟是不得已而为之的举措,需要小心谨慎操作。首先要根据船舶实际运行情况、航运载货要求,逐步调整主机持续最低转速,并连续跟踪船舶各运行参数变化情况。在降速航行的初期,我们经过长达近一年的调研,认为只要采取一定的措施,船舶主机在极低的负荷下连续运行是可行的。船舶实施安全降速运行无非是通过硬件、软件及日常管理来实现的(见图1)。

图1 船舶实施安全降速航行基础

柴油机厂家也根据市场形势及时发布了技术通函(尤其是MAN SL09-511和MAN SL08-501),对极端降速给予了一定的指导。这成为我们的理论依据。为配合极端降速,我司投入了部分资金,将早期建造船舶的机械汽缸注油器改造成电子汽缸注油器,将普通式燃油喷油器改造成滑阀式喷油器,在硬件上给予了保障。同时,依托软件,在PMS中视情适当调整检修周期,加强热工监控管理,及时发现问题并给予指导。在管理上,进行大量的数据采集和分析,从技术层面上形成指导意见,保证了船舶极端降速的安全实施——这体现出了公司机务和船舶的管理水平;最重要的是,在需要时,船舶主机不但能够长期低速运行,而且能够随时恢复服务转速——这才是船舶管理工作所应具备的能力。

二、船舶极端降速的潜在危害

1.主机曲轴轴承磨损

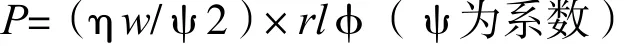

轴颈负荷P与轴颈尺寸r和l、轴的转速w、滑油黏度和轴承间隙ψ的关系公式为:

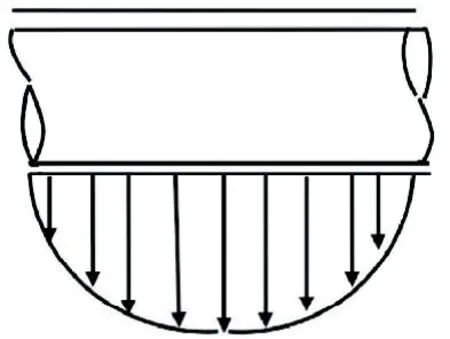

可以得到轴承承载压力与轴的转速成正比。负荷过大,会造成轴承的过度磨损;相反,轴的转速过低,就不可能建立适当的油契压力,形成液体动力润滑(见图2、图3)。主机长期低速、低负荷运行,频繁地启动与停车,会造成轴承的不正常磨损。

图2 主机轴瓦润滑纵剖面

图3 主机轴瓦润滑横剖面

2.主机汽缸套、活塞等部件的不正常磨损

主机活塞在汽缸中往复运动,工作环境十分恶劣,所以两者之间的润滑方式只能是薄膜润滑。薄膜润滑又称边界润滑,是指运动的工作表面之间只能保存一层吸附在金属表面上的油膜。据此可知,活塞与汽缸套之间的边界润滑油膜极易破裂,造成较大的摩擦磨损。船舶主机缸套沿着轴线方向的磨损规律如下。(1)磨损最严重的部位:缸套上部、活塞到达上死点时第一道活塞环所对应的部位(活塞在此部位的运动速度最低)。(2)磨损第二严重的部位:缸套底部扫气口附近。(3)磨损最轻的部位:缸套的中间段。磨损程度不同的三个区域,除了润滑条件等其他原因外,活塞在上下部位的运动速度低也是一个最重要的因素。主机低转速运转,在活塞与缸套之间就不容易形成有效的边界润滑,从而每个工作循环缸套磨损的几率就会加大。在极端降速的情况下,燃油的燃烧质量变差,燃烧不良产物增多,也会增加缸套的磨损。

3.对主机透平、废气锅炉的不利影响

主机转速越低,主机透平的转速就越低,进入主机汽缸的空气压力(即扫气压力)或者说进入主机的空气量自然也越低(即空气密度低),使主机缸内的工作循环不可能有充分的扫气,导致柴油机是在较低的空气/燃油比下运行,汽缸内燃烧不良。不良燃烧产物会越来越多地聚集在扫气箱内,加之上面提到的活塞和缸套的过度磨损,就形成扫气箱着火和爆炸的潜在危险。同时,主机废气流量、流速减小,使透平喷嘴环、废气叶轮及废气锅炉沉积烟灰的可能性大大增加。烟灰的沉积会损坏涡轮增压器的性能,增加透平轴承磨损、喷嘴环烧蚀的风险。对于废气锅炉,特别在具有翅片的水管废气炉内,低负荷运行会沉积更多的烟灰,大大增加了废气锅炉烟面发生火灾的可能性。以上这些风险,会随着船龄的增加而逐渐凸显出来。这是其一。其二,在低负荷、低转速时,排气流量降低,温度低,使在透平及废气锅炉内某些流道中的废气流通速度降低,更容易产生硫酸,形成低温腐蚀。长期的低温腐蚀,势必影响透平及废气锅炉的使用寿命。

主机在60%到65%以上正常负荷时,主机透平效率较高,排烟温度亦平稳增长;低于这个负荷一段区域内,透平效率很低,主机排烟温度异常增高;主机负荷在35%以下时,主机透平效率极低,只能依靠辅助鼓风机帮助增加空气进入量。MAN 7S80船舶主机鼓风机一般在扫气压力设定为45 kPa左右时启动,扫气压力设定为75 kPa左右时辅助鼓风机停止。可见,极端降速的情况比较复杂,需要多方面考虑,尽可能防止鼓风机发生严重的损坏。

三、主机工作特性和船舶设计特点对极端降速的限制

船舶主机的最低稳定转速,限定了主机运转的最低转速。船舶的主机选型装船后,主机的允许工作范围就已经确定。这个工作范围由限制特性、标定转速(或其相应的调速特性)、最小负荷速度特性、最低工作稳定转速所限制。柴油机的负荷会随着转速的降低迅速减小,在过小的负荷下工作时每个循环供油量太少,而且各缸的供油量在此情况下将变得更加不均匀,结果就可能导致各缸功率显著不均,柴油机运转不稳定。同时,在极端降速时主机的热效率大大低于正常值。最低工作稳定转速与柴油机的汽缸数量、设计形式和推进轴系(即中间轴、尾轴承及螺旋桨等)配置等因素有关,是主机能够稳定工作的最低转速。以VLCC船舶MAN B&W 7S80MC主机为例,其最低稳定转速一般为18转/分钟,对应的负荷大约为额定负荷的10%。

主机共振(这一概念我们并不陌生)转速区(临界转速区),限定了转速的任意降低区域。由于船体、主机自身设计及其推进轴系的选配等原因,在主机工作转速范围内存在很多共振区,其中共振最大的主机共振所对应的主机转速区段称主临界转速区,也就是转速禁区。所以,在主机降速航行期间及任何情况下,主机使用的转速必须避开此区域(VLCC船舶MAN B&W 7S80MC主机共振转速区在31~38转/分钟之间,不同船型略有不同)。

四、降速后采取必要的安全管理措施

以VLCC船舶MAN B&W 7S80MC主机为例,我司船舶当前最低已经降低到主机额定功率的17%连续运行,耗油达到约20吨/天。虽然能够节省大量的燃油成本,但在管理上必须采取一定的措施,才能够保证设备长期安全稳定运行。主机降速到18%~20%负荷对应的转速在43~45转时,车钟手柄大致在“half”位置(各船型略有不同,但区别不大),相应需要主机辅助鼓风机连续运转,两台辅机并联运行,辅助锅炉置于低压自动模式等。在此,建议采取如下措施:

(1)坚持主机每2~3日加速到75%MCR以上一次,时间1~2小时,并进行废气炉吹灰和主机透平冲洗;航行中加强废气炉烟气进出温差和压差的检查和记录;每航次水洗废气炉,如航线长,可每隔10~15天停航检查,必要时水洗废气炉烟面,并根据实际情况调整水洗间隔。

(2)对使用ALPHA电子汽缸注油器控制的船舶,运行在25%负荷以下,主机汽缸注油器将自动转至转速模式,相应汽缸油注油率会偏大,需计算主机汽缸油注油频次即每隔几转注油一次。注一次油的间隔期不应大于7转。

(3)坚持每航次对主机缸套和活塞环进行检查和测量,关注活塞头的积炭情况,并通过扫气口观察缸壁磨损情况;缩短扫气道的清洁间隔,加强扫气箱内止回挡板及鼓风机进口止回挡板的检查。

(4)主机扫气温度不低于45 ℃,缸套冷出水出口温度不低于84 ℃(对配备LDCL的ME型主机,按说明书要求进行管理)。

(5)运行中加强对辅助鼓风机马达的检查(温度、震动和声音)。

(6)避免主机在临界转速区运行。如遇恶劣天气,主机使用转速应离临界转速区远一点。

(7)轮机长要及时(建议每一降速航次)总结和反馈极限降速时各设备的运行情况。

(8)如有机会,检查船壳外板海生物的附着情况。

(9)加强主机曲柄箱的检查,主要是关注降速对主轴承的影响。

(10)主机辅助鼓风机长时间运转存在潜在的损坏风险,应为船舶至少配备一台。

五、总结

主机极端降速运行,对缸内燃烧肯定是不利的,但通过近几年的运行情况来看,对缸套的磨损率并没有增加,毕竟机械应力和热应力比正常航行小了许多;由于燃烧不良,进排气及燃烧室脏污较快,船员的工作量增加了很多。鉴于市场状况,船岸管理者应共同努力,克服不利因素,渡过难关,尤其需要加强沟通并总结船舶极端降速管理经验,以便及时调整管理措施,保证安全营运,为公司效益最大化做出贡献。

10.16176/j.cnki.21-1284.2017.05.007

傅金浩(1965—),男,大连中远海运油品运输有限公司,轮机长。