水含量对162型中温蜡成型质量的影响

2017-07-12刘成刚李翠薇武志勇郝素斌于秀霞谭建波

刘成刚,鞠 富,李翠薇,武志勇,郝素斌,于秀霞,谭建波

水含量对162型中温蜡成型质量的影响

刘成刚1,鞠 富1,李翠薇1,武志勇1,郝素斌1,于秀霞1,谭建波2

(1.石家庄盛华企业集团有限公司,河北石家庄 050800;2.河北科技大学材料科学与工程学院,河北石家庄 050018)

传统的蜡处理工艺采用静置沉降法,蜡料在使用中经常出现蜡件凹陷、流纹多、气泡明显,以及修蜡时粘刀、蜡屑很难清洗等问题,严重影响了产品质量。为了解决这些问题,采用162型中温蜡料生产铸件,探究蜡料中水含量对蜡料综合性能和成型质量的影响。研究发现:随着水含量的上升,蜡表面质量趋于变好,蜡件比较饱满;当蜡料水含量控制在4%~7%时,蜡件的线收缩、凹陷及表面流纹较轻,综合使用性能好,且修蜡不粘刀,蜡屑容易清洗。因此,生产中可通过制作标准对比块,采用观察颜色的方法严格控制并监测蜡料中的水含量。此法简单、方便、可行,可用于蜡料生产中水含量的监测。

铸造工艺与设备;熔模铸造;中温蜡料;蜡料回收再生; 水分含量; 成型质量

熔模精密铸造技术与自动控制、计算机仿真等先进技术相结合[1-3],提升了合金熔液的充填性能,实现了铸件的完整充型及组织与尺寸的精确控制,提高了铸件质量。作为一种近无余量的热成型工艺[4-5],熔模精密铸造广泛应用于电力、航空、航天、五金、汽车等行业[6-7]。20世纪90年代以来,熔模精密铸造得到了巨大发展[8],其中的中温蜡-硅溶胶工艺尺寸精度较高,表面质量好[3,9],适于铸造几何形状复杂、尺寸精度及表面质量要求较高的零部件[9-10]。中温蜡料有多种型号:162,168,K512等,不同蜡料性能不同,各厂家对蜡料的回收-再生处理也不尽相同,有蒸汽脱蜡、真空除水、离心除水等多种方式[11],归根结底都是厂家对除水设备进行改进,尽可能在降低蜡处理温度的同时,减少蜡中的含水量,以期提高蜡料的使用寿命,保证蜡料的原始性能[12-13]。由于处理方式不同,所得蜡料性能也不同,蜡料质量的好坏,直接影响蜡模的质量。

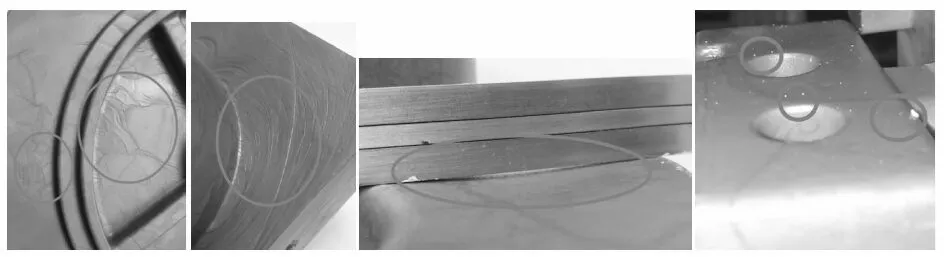

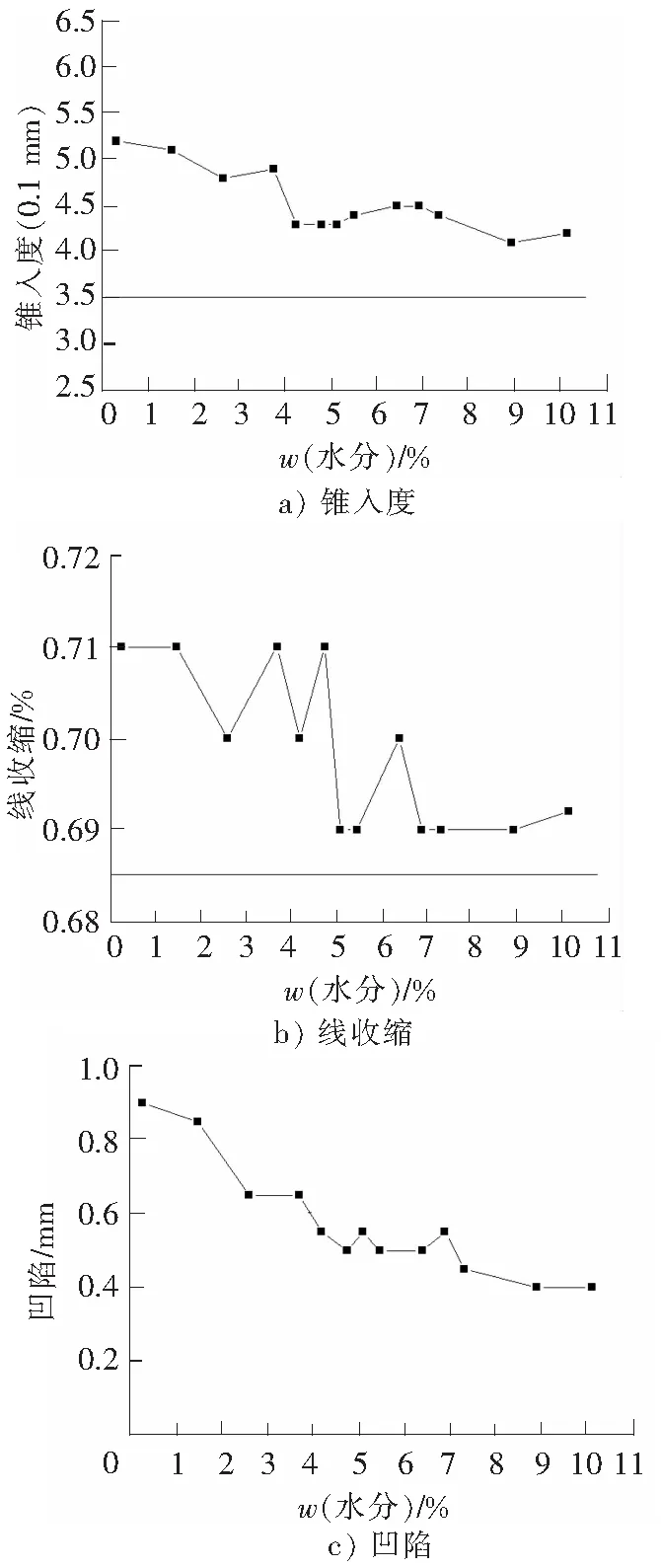

传统的蜡处理工艺采用静置沉降法[10]:脱蜡—蜡水分离(快速蒸发脱水,水含量控制在1%(质量分数,下同)以下)—搅拌蒸发—静置去污。回收处理时,由于162型蜡料经高温蒸煮会导致树脂老化,致使模料黏度增加、颜色变深、性能恶化,因此通常需要经过处理或添加新蜡来维持其性能。石家庄盛华企业集团有限公司(以下简称“盛华公司”)采用此种工艺处理的蜡料在使用中出现了一些问题,如图1所示,蜡件凹陷严重(个别点达到0.8 mm),流纹多,气泡明显等,同时修蜡时粘刀,蜡屑很难清洗,经常会黏附在蜡件表面,严重影响产品质量。为了解决这些弊端,盛华公司采用162型中温蜡料生产铸件,在回收再生方面,结合公司自身设备,进行了一些摸索和试验。

图1 蜡件流纹、凹陷缺陷及蜡屑图Fig.1 Figures of wax rhyolite, sunken defects and wax

1 试验方案

高质量的蜡模是获得高品质铸件的前提和保证,制模材料的性能和模具质量的好坏直接影响铸件的尺寸精度[14-16]。盛华公司采用排除法,从人、机、料、法、环的角度对上述问题进行了分析。选取产品A和测试蜡块B,在工程师的指导下,分别使用台湾亿营和山东东胜的射蜡机进行试验,固定环境温度,进行参数调整,并更换了蜡料,选用162和168型新蜡进行了大量试验。原因分析示意图见图2。

图2 原因分析示意图Fig.2 Reason analysis diagram

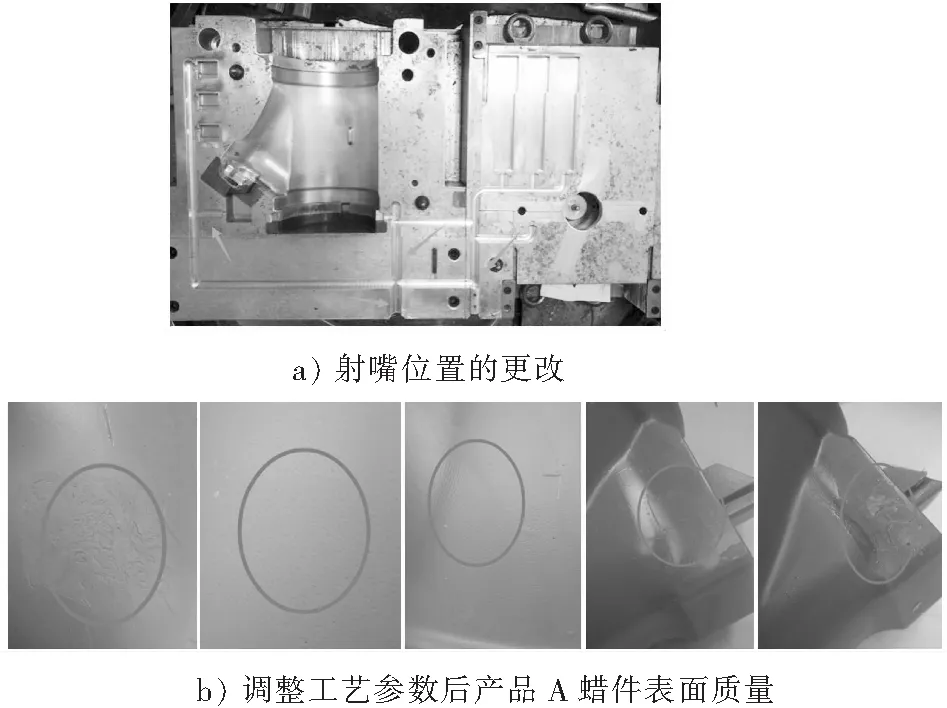

选择3种蜡料并通过设备的更换进行产品A的试验。通过设定射蜡温度(50~59 ℃)、压力(137.34×105~215.82×105Pa)、时间(射蜡30~60 s、保压0~20 s)等工艺参数及更改射嘴位置(如图3 a)所示,箭头处为更改过的射嘴及流道)后,产品A的表面质量有了一定的改善,流纹有所减少,但并没有彻底解决表面质量差的问题。选取162和168型新蜡试验后,发现产品表面依然存在流纹,如图3 b)所示。

图3 产品A模具的调整及蜡料更换后的 缺陷示意图Fig.3 Defect diagram of product A mold after adjustment and wax material replacement

选择3种蜡料并更换设备后,进行测试蜡块B的试验。通过对射蜡温度(50~59 ℃)、压力(137.34×105~215.82×105Pa)、时间(射蜡20~50 s)等工艺参数的调整后,进行凹陷程度的对比。3种蜡料凹陷程度如图4所示。从图4可以看出,回收处理162型蜡料凹陷程度为0.7 mm,168型蜡料凹陷程度为0.5 mm,而162型新蜡凹陷严重,达到了0.95 mm。

图4 蜡块B 3种蜡料凹陷对比Fig.4 Comparison of three kinds of wax sag

通过以上的分析可知:在当前的生产设备及人员下,只依靠改变工艺参数无法解决蜡料存在的上述缺陷;增加冷蜡块工艺增加了成本,降低生产效率,虽然能解决凹陷,但又会增加一些新的问题(蜡件表面流纹、收缩率变小等)。通过了解,工人提出了一个现象:当蜡料颜色变浅时,蜡件的流纹较少,凹陷减轻,修蜡时不粘刀。经对此种蜡料进行理化检测,发现浅颜色的蜡料大多项性能均处于盛华公司的标准范围内,唯一不同的是水含量明显超出公司的要求(水含量<1%)。由此推断,蜡件中的水含量对蜡料的使用性能会存在一定的影响。针对蜡料中的水含量,进行了一系列试验,观察水含量对蜡料性能的影响,分别对蜡料的颜色、线收缩率、锥入度、软化点、滴点、灰分、黏度、水含量、凹陷程度等参数进行检测。

2 试验结果

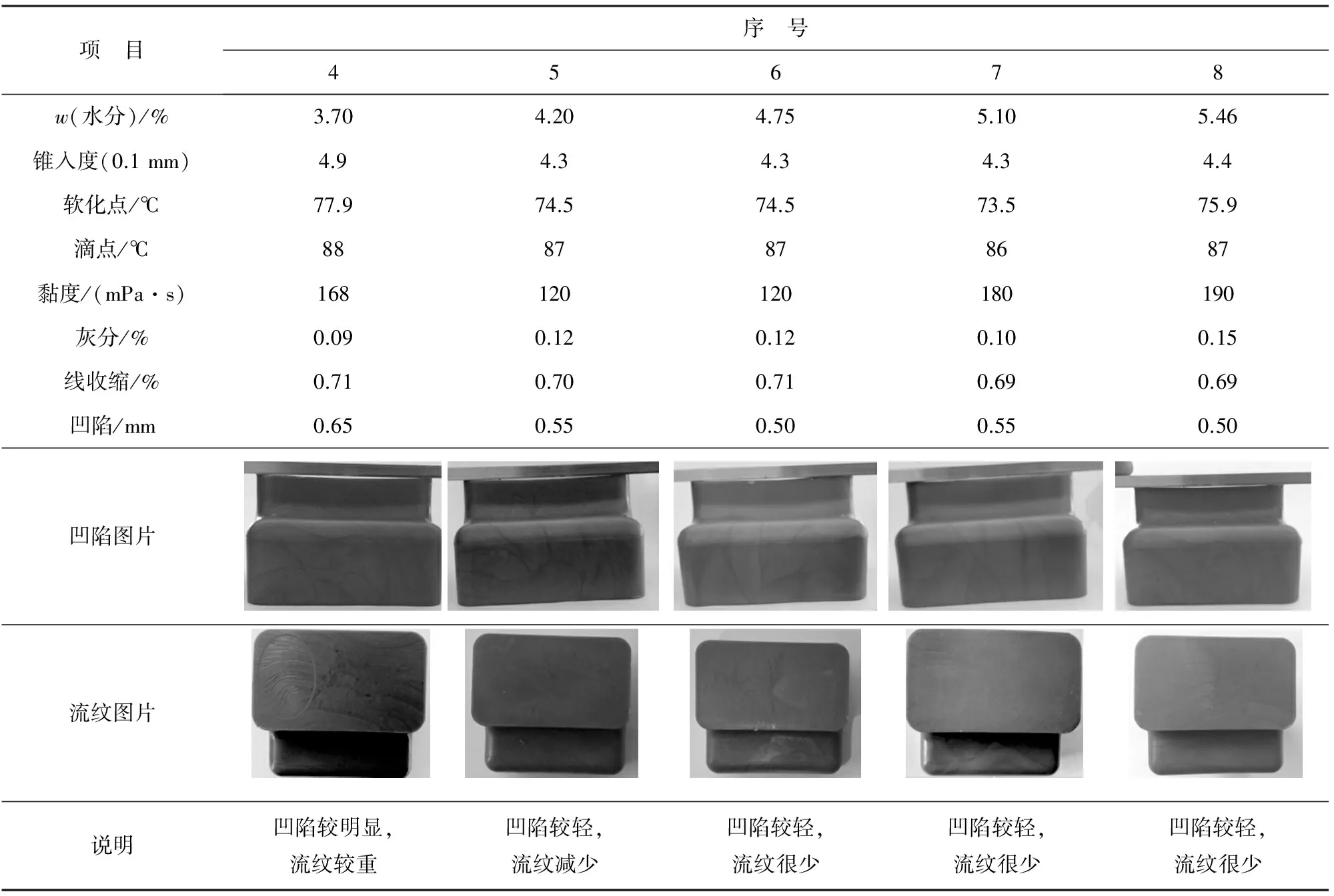

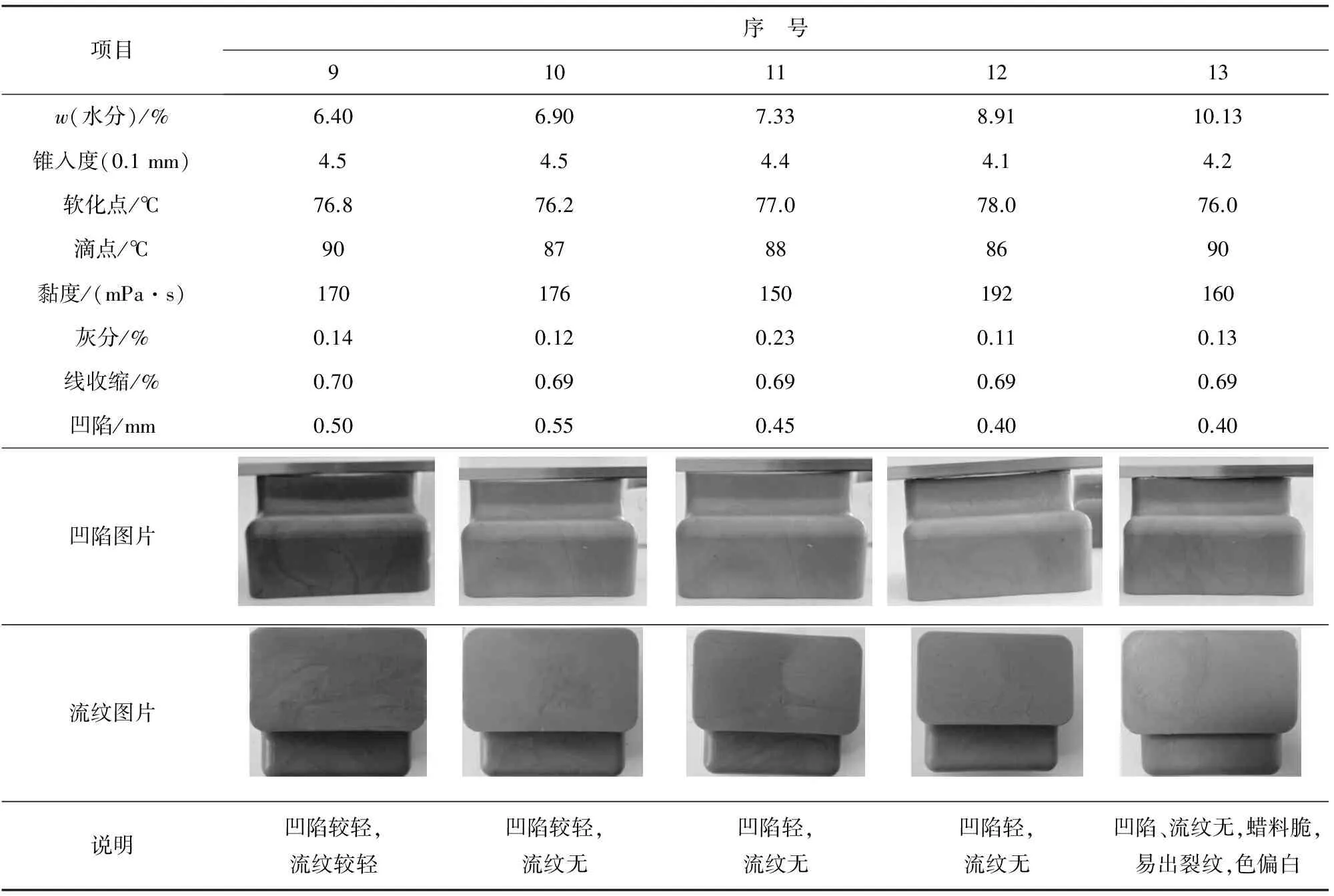

水含量对蜡料性能的影响如表1—表3所示。可以看出,锥入度、滴点、黏度、灰分、线收缩等性能参数基本位于盛华公司标准范围内(锥入度为3.5~6.0,滴点为80.0~99.0℃,黏度<200mPa·s,软化点为65.0~75.0℃,灰分<0.2%(质量分数,下同),线收缩(0.70±0.015)%,凹陷<0.6mm),软化点位于上限,且超出上限值。

表1 新蜡和水含量<3%时蜡料各项性能

表2 水含量为3%~6%时蜡料各项性能

表3 水含量为6%~11%时蜡料各项性能

图5为不同水含量的锥入度、线收缩与凹陷趋势图。由图5可以看出:随着水含量的增加,蜡件的凹陷程度和锥入度呈下降的趋势,蜡件的脆性增加;线收缩呈现下降趋势,但在水含量低于10%时,收缩率满足内控要求。

图5 不同水含量的锥入度、线收缩与 凹陷趋势图Fig.5 Trend of the cone penetration, line shrinkage and depression under different water content

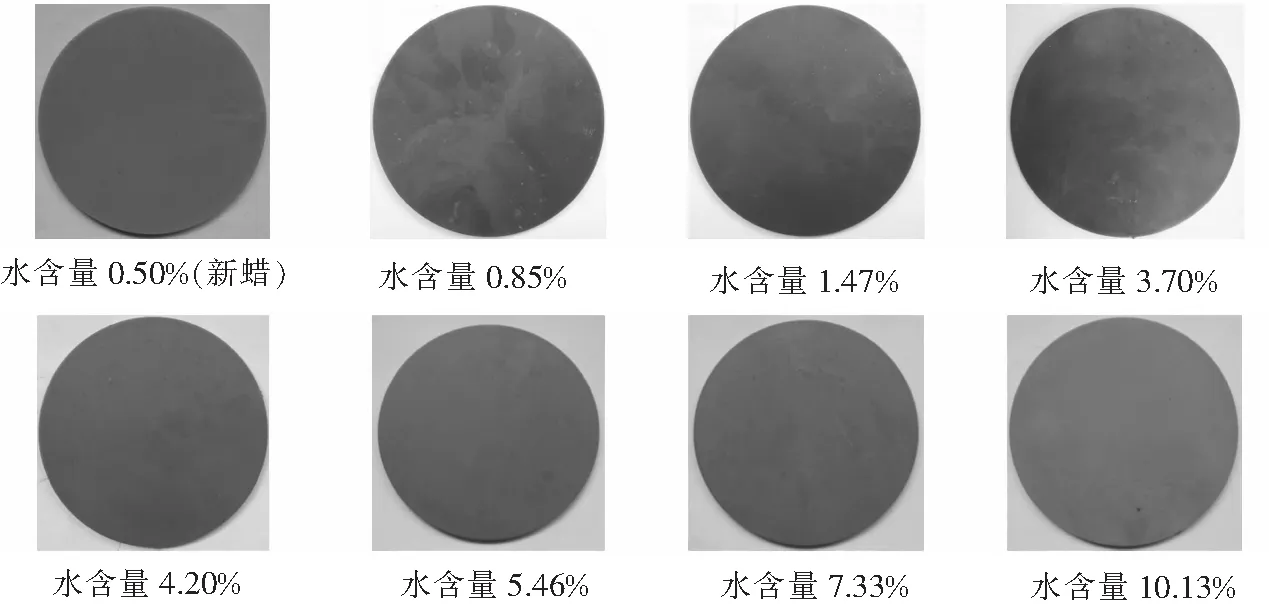

经过试验验证可知,随着水含量的上升,蜡件的表面质量趋于变好,流纹较少,且凹陷程度减弱,蜡件比较饱满。蜡件在修整过程中不粘刀,操作方便,其外观质量如图6所示。但随着蜡料水含量的增加,蜡料的线收缩率也随之减小,锥入度降低,脆性增加;此外,组树工艺性差,熔化的蜡料在沸腾时表面产生许多气泡,在黏接蜡件时出现了飞溅及蜡件与浇道黏接不牢等现象。射制蜡件抽芯取模后有严重的裂纹倾向,如图7所示。

图6 水含量为4%~7%时蜡件 表面质量Fig.6 Surface quality of wax pieces with water content of 4%~7%

图7 水含量大于7%时的锅中 气泡及裂纹Fig.7 Bubbles and cracks in the pot when the water content is more than 7%

综上所述可知,蜡料水含量控制在4%~7%时更适合公司生产,蜡件的线收缩、凹陷及表面流纹较轻,蜡料的综合使用性能更好,修蜡不粘刀,蜡屑容易清洗。

3 水含量的监控与检测

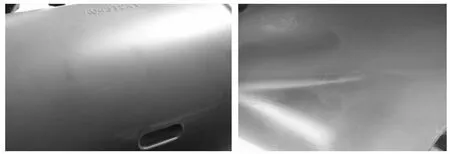

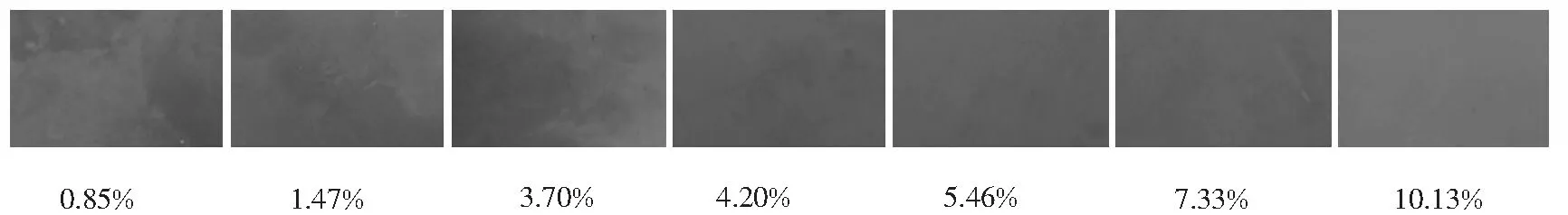

在蜡料回收处理过程中,欲将水含量控制在4%~7%,应对蜡料进行实时监测,才能确认水含量。不同水含量的蜡料颜色变化见图8。从图8上行可知,随着水含量的增加,蜡料颜色由黑褐色向浅黄色转变。因此在蜡处理中,选取一组试块作为标准对比块,用于快速检测蜡料水含量。由图8下行所示可知,当水含量为4%~7%时,可以作为合格蜡料输入静置桶,保温静置不少于6 h后再进行使用。生产中蜡的各种参数指标由质控部实验室每日进行抽测。

当介于图谱中水含量为4.20%~7.33%所显示的颜色时,蜡料符合生产要求,见图9。

4 结 论

1)蜡料中水含量的增加,会缓解产品的表面流纹和凹陷程度,但如果水含量太高,则会影响蜡料的使用性能,蜡件易出现裂纹,组树时产生喷溅、黏接不牢等现象。

图8 不同水含量的蜡料颜色变化Fig.8 Color change of wax content with different moisture content

图9 不同水含量下蜡料颜色图谱Fig.9 Color patterns of different water content in different water content

2)水含量为4%~7%时的蜡料,射出的蜡件(试块)表面流纹和凹陷程度较轻,综合使用性能最佳,修蜡不粘刀,各项性能符合公司要求。

3)生产中应控制并监测蜡料中的水含量,可制作标准对比块,采用观察颜色的方法,快速判定蜡料中的水含量。此法简单、方便、可行,可用于蜡料生产中水含量的监测。

/References:

[1] 中国铸造协会.铸造工程师手册[M].3版.北京:机械工业出版社,2010.

[2] 中国材料研究学会.中国新材料产业发展报告:航空航天材料[M].北京:化学工业出版社,2007.

[3] 张立同, 曹腊梅, 刘国利. 近净形熔模精密铸造理论与实践[M]. 北京:国防工业出版社,2007.

[4] 潘雄,翟步英. 无余量熔模精密铸造的技术特点及其应用领域的拓展[J]. 重庆工学院学报,2005, 19(11):25-26. PAN Xiong, ZHAI Buying.The characteristics of the marginless melted module precise casting technology and its expansion in applied fields[J]. Journal of Chongqing Institute of Technology, 2005, 19(11): 25-26.

[5] 熊艳才, 刘伯操. 铸造铝合金现状及未来发展[J]. 特种铸造及有色合金, 1998,18(4):1-5. XIONGYancai,LIU Bocao.Review and prospect of cast aluminum alloy[J]. Special Casting & Nonferrous Alloys, 1998,18 (4): 1-5.

[6] 朱文琪, 周路海, 贺进,等. 医用金属材料熔模铸造现状与展望[J]. 特种铸造及有色合金, 2014, 34(4):385-388. ZHU Wenqi, ZHOU Luhai, HE Jin,et al.Progress and prospect in the investment casting of medical metal material[J]. Special Casting & Nonferrous Alloys, 2014, 34(4): 385-388.

[7] 佟天夫. 熔模铸造工艺[M]. 北京:机械工业出版社, 1991.

[8] 吕志刚, 姜不居, 周泽衡. 中国熔模精密铸造展望[J]. 铸造技术, 2003, 24(3):163-165. LYU Zhigang, JIANG Buju, ZHOU Zeheng.Outlook of precision casting of lost pattern in China[J]. Foundry Technology, 2003, 24(3): 163-165.

[9] 吕志刚. 我国熔模精密铸造的历史回顾与发展展望[J]. 铸造, 2012(4):347-356. LYU Zhigang.History and development trend of investment casting industry in China[J]. Foundry, 2012(4): 347-356.

[10]姜不居. 实用熔模铸造技术[M].沈阳:辽宁科学技术出版社, 2008.

[11]陈冰. 我国精铸原辅材料的现状和发展[J].特种铸造及有色合金,2011, 31(2): 153-156. CHEN Bing.Present status and development of raw-auxiliary materials for investment casting at home[J]. Special Casting & Nonferrous Alloys, 2011, 31(2): 153-156.

[12]郑黎明, 王明法. 中温蜡料除水及传输装置改进[J]. 大连铁道学院学报, 1997, 18(4): 88-90. ZHENG Liming,WANG Mingfa.Improvement for device of separating liquid wax from water and transmitting liquid wax in lost- wax precision casting [J]. Journal of Dalian Railway Institute, 1997, 18(4): 88-90.

[13]李新国, 朱建明, 裘建军. 一种新型节能蜡处理工艺及设备[J]. 特种铸造及有色合金, 2015, 35(2): 176-177. LI Xinguo, ZHU Jianming, QIU Jianjun.A new wax-treatment apparatus and its treating process[J]. Special Casting and Nonferrous Alloys, 2015, 35(2): 176-177.

[14]史杨. 精铸中温模料配方及工艺参数优化[D]. 合肥: 合肥工业大学, 2013. SHI Yang.Optional design for the mid temperature patten wax and technological parameters in the investment casting[D]. Hefei: Hefei University of Technology,2013.

[15]张家骏,赵清祯,谭建波.炉篦条消失模铸造工艺优化[J].河北工业科技,2017,34(3):162-165. ZHANG Jiajun,ZHAO Qingzhen,TAN Jianbo.Process optimization of fire bars on EPC[J].Hebei Journal of Industrial Science and Technology,2017,34(3):162-165.

[16]许云祥. 严格模料管理,防止蜡模夹灰(杂)缺陷的产生[J]. 特种铸造及有色合金, 2005, 25(10): 618-619. XU Yunxiang.Strictly managing pattern-material toprevent the occurrence of the ash defects in wax pattern[J]. Special Casting & Nonferrous Alloys, 2005, 25(10): 618-619.

Effect of moisture content on forming quality of 162 medium-temperature wax

LIU Chenggang1, JU Fu1, LI Cuiwei1, WU Zhiyong1, HAO Subin1, YU Xiuxia1, TAN Jianbo2

(1.Shijiazhuang Shenghua Group Company Limited,Shijiazhuang, Hebei 050800, China; 2.School of Materials Science and Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China)

The traditional process of wax processing adopts static settling method, and wax material often occurs with a concave, flow lines, apparent bubbles, and the difficulty in cleaning the pasted knife and wax crumbs during trimming of the wax, which seriously affects the quality of the product. In order to solve these problems, the effect of moisture content on the synthetic properties of waxes and the forming quality of wax materials are studied by using the 162 medium-temperature wax. The result shows that as the water content increases, the surface quality of the wax tends to increase and the wax is full. When wax material moisture content is controlled between 4%~7%, wax line contraction, sag and surface flow lines are not so apparent, the comprehensive usability is good, wax doesn't stick on the knife during trimming of the wax, and wax crumbs are easy to clean. The results show that the water content of the wax can be controlled and monitored by the method of observing color through making standard sample for comparison. This method is simple, convenient and feasible, and can be used in the monitoring of moisture content in wax production.

casting process and equipment;investment casting;medium-temperature wax;wax recycle;water content;molding quality

1008-1534(2017)04-0294-06

2017-04-06;

2017-05-27;责任编辑:张士莹

河北省自然科学基金(E2014208087)

刘成刚(1979—),男,河北卢龙人,助理工程师,主要从事熔模铸造工艺设计及相关设备方面的研究。

谭建波教授。E-mail:tanjian1998@163.com

TG249

A

10.7535/hbgykj.2017yx04011

刘成刚,鞠 富,李翠薇,等.水含量对162型中温蜡成型质量的影响[J].河北工业科技,2017,34(4):294-299. LIU Chenggang,JU Fu,LI Cuiwei,et al.Effect of moisture content on forming quality of 162 medium-temperature wax[J].Hebei Journal of Industrial Science and Technology,2017,34(4):294-299.