实现装配焊接的双主轴摩擦焊机的研究

2017-07-12薛笑运沈鸿侨孙金睿

薛笑运 朱 海 沈鸿侨 孙 龙 孙金睿

(东北林业大学 机电工程学院,黑龙江 哈尔滨 150040)

实现装配焊接的双主轴摩擦焊机的研究

薛笑运 朱 海 沈鸿侨 孙 龙 孙金睿

(东北林业大学 机电工程学院,黑龙江 哈尔滨 150040)

根据微型汽车传动轴轴管叉焊接总成的相位精度和长度精度要求,结合摩擦焊工艺特征,研究设计了一种双主轴相位摩擦焊机。该焊机可同时完成两道焊缝,实现了轴管叉焊接总成的装配焊接。通过小批量焊接试验和对焊件的综合考核,验证了所设计制造的双主轴相位摩擦焊机在实现轴管叉焊接总成装配焊接的精度和稳定性,既降低了成本又提高了效率。

双主轴 相位摩擦焊 传动轴 位移控制

0 序 言

摩擦焊是一种很有发展潜力的绿色无污染的焊接技术。它是利用焊接件接触端面在相对旋转运动中摩擦所产生的热量,使接触面及其附近区域金属达到热塑性状态,然后迅速顶锻,使处于高温下的两个被焊件接触面之间的原子产生扩散和再结晶,从而完成焊接的固态焊接方法[1-2]。摩擦焊是一种先进的焊接技术,航天航空和传统产业等领域都在开始采用[3-4]。一般的摩擦焊机主要实现两个回转体零件的连接,并不具备相位控制功能,而一些零件如汽车传动轴管、车桥等具有相位控制要求,所以采用普通摩擦焊机无法达到零件的焊接要求,需要采用相位摩擦焊机[5-6]。目前的相位摩擦焊机主要采用单主轴形式,在传统摩擦焊机上,采用直流电机或交流伺服电机控制主轴的角速度和角位移,实现摩擦焊接的相位控制。这种相位摩擦焊机适合有一道焊缝的零件,面对两道焊缝并且有相位要求的零件时,就需要焊完一道焊缝后,将零件取下并调转180°,再焊另一道,因此存在生产效率低,以及二次装夹,影响相位定位精度的问题[7-10]。

汽车传动轴是把发动机的动力传递到驱动轮的主要零部件。轴管叉焊接总成又是汽车传动轴的重要部件,它是一根轴管分别和两个焊接叉焊接而成的,要使传动轴有良好的性能就必须提高轴管叉焊接总成的精度和强度并降低不平衡量[11]。轴管叉的焊接属于装配焊接,焊后无需进行机械加工,即必须在焊接过程中保证两个焊接叉耳孔轴线的相位精度和长度精度。目前轴管叉焊接总成主要通过CO2气体保护焊工艺完成,这种焊接方法不但需要填充焊丝,消耗CO2气体,产生弧光,而且易产生气孔和夹渣等焊接缺陷,降低成品率,因此不利于降低传动轴生产成本。而摩擦焊工艺几乎零耗材、质量稳定、效率高,可以较好地得解决这个问题。

文中根据轴管叉焊接总成的结构特点和精度要求,结合摩擦焊工艺,设计了“双主轴相位摩擦焊机”,可一次装夹,同时完成两道焊缝,在保证轴管叉装配精度和质量的同时,实现了生产成本的降低和生产效率的提高。

1 总体方案及关键技术

微型汽车传动轴轴管叉焊接总成是由加工好的两个焊接叉和一根轴管分别焊接而成,属于装配焊接,即焊后两个焊接叉耳孔轴线的长度和相位角度不再进行加工,其精度完全由焊接设备保证。相位精度要求两个焊接叉耳孔轴线相位偏差小于1.2°;长度精度要求两个叉耳孔轴线的距离偏差小于±0.5 mm。总成也要在1 800 N·m的静扭矩作用下,保证焊缝不会裂开。

轴管叉焊接总成中的两个焊接部位均为回转体截面,为此,提出了采用双主轴摩擦焊机方案。将两个焊接叉置于两个主轴内的旋转夹具中,将轴管置于中间固定夹具内,两个主轴相向运动,实现两个焊接叉同时焊于轴管两端。

该方案的实现有三个关键技术:①实现焊后两个焊接叉耳孔轴线相位精度的机构;②保证左右两个动力头相向同步移动的方法;③保证焊接完成后零件长度精度的方法。

解决的方案是:①采用机械同步方式保证两个焊接叉耳孔轴线相位精度。主电机通过传动箱和花键轴带动左右两个可移动的主轴箱内的主轴同步旋转,两个主轴上的旋转夹具分别固定好两个焊接叉,初始相位用焊接叉耳孔和定位销确定,在焊接过程中始终保证初始相位不变;②为实现同时完成两个焊缝,必须实现两个主轴箱的相向移动速度和作用在轴管两端的压力一致。分别作用在两个主轴箱的左右两个推力油缸由一组液压阀供油,并且在两个油缸油路上分别安装可以调节主轴箱移动速度的调速阀,通过调节调速阀实现两个主轴箱同步相向移动[12];③要保证焊接完成后零件的长度精度,除了要保证两个主轴箱同步相向移动和两个焊接叉与轴管接触作为计算位移的零点外,必须设计专门的位移控制装置。在传动箱前面安装弹性位移顶杆,两个主轴箱上分别安装一个固定顶杆,在一个固定顶杆前部内安装接近开关[13]。位移顶杆可轴向移动,摩擦变形量是通过位移顶杆至接近开关的距离来确定其大小,总变形量的精度通过两个固定顶杆与位移顶杆接触,使两个主轴箱均不能轴向移动来保证。总体方案如图1所示。

图1 双主轴摩擦焊机总体方案

2 双主轴相位摩擦焊机的设计

焊接叉焊接端面和轴管的直径均为50 mm,壁厚为2.5 mm,根据总体方案,确定该相位摩擦焊机的主要参数为[14]:①最大顶锻力40 kN;②主轴转速1 000 r/min;③主电机功率22 kW;④工作节拍2件/分钟。由此,进行了轴管叉双主轴相位摩擦焊机的详细设计,焊机由机械系统、液压系统和控制系统三部分组成。

2.1 机械系统结构设计

机械系统由左右两个主轴箱、传动箱、中间虎钳夹紧机构、左右两个推力油缸、主电机和床身等部分组成,其总体结构如图2所示。机械系统设计的关键是保证两个焊接叉耳孔轴线的相位精度和两个主轴箱内的主轴旋转时,能同步相向运动。为保证焊件的相位精度,首先,必须保证两个焊接叉耳孔轴线的初始相位,通过焊接叉耳孔和定位销与两个旋转夹具内定位锥面接触保证两个焊接叉耳孔轴线与总成轴线在同一平面内。然后,通过传动箱内的齿轮副把动力传递到花键轴上,进而带动左右两个主轴箱内的两对齿轮副旋转,使两根主轴上的左右旋转夹具始终以相同相位同步旋转。为实现两个主轴旋转的同时能同步相向运动,通过两个主轴箱内的花键套分别与传动箱的花键轴组成两个花键副,同时左右两个主轴箱在各自推力油缸的推力下沿着导轨相向同步移动,实现两个焊接叉和固定在中间夹紧机构中的轴管摩擦焊接。

图2 机械系统组成

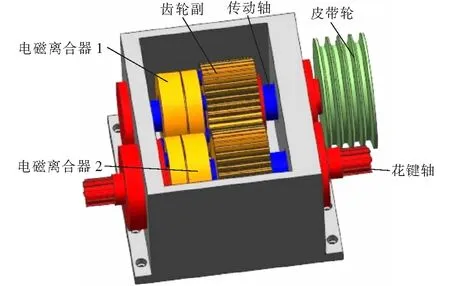

传动箱的设计是机械系统的核心部分,它由传动轴、花键轴、一对齿轮副和两个电磁离合器等组成。图3为传动箱结构。传动箱控制左右两个主轴同步旋转和刹车。其中两个电磁离合器的工作时序是保证传动箱正确工作的关键[15]。主轴旋转时,电磁离合器2先失电,然后电磁离合器1得电,通过齿轮副把主电机的动力传递到花键轴上,通过花键轴又把动力传递到左右两个主轴箱内的齿轮副,带动两个主轴旋转,实现两个旋转夹具在转角和相位相同的情况下同步旋转。当两个主轴刹车时,电磁离合器1先失电,花键轴失去动力,然后电磁离合器2得电,主轴制动。

2.2 液压系统设计

液压系统是摩擦焊机各施力机构的动力源,其主要作用是[16]:①实现左右主轴箱的同步运动和产生摩擦、顶锻两级压力;②实现中间夹紧机构的夹紧或松开;③实现左右两个主轴上的旋转夹具夹紧或松开;④为传动箱和主轴箱内的各轴承、齿轮副和电磁离合器等部件提供润滑和冷却。

图3 传动箱结构图

液压系统设计有四条油路,分别向推力油缸、中间虎钳夹紧油缸和左右旋转夹具油缸供油,每条油路上的压力由各自的减压阀调定。液压泵采用双联叶片泵,提供系统压力时用12 L/min的叶片泵,通过相应的电磁溢流阀可以把压力控制在6.3 MPa,满足各油路压力的需要。在主轴箱空行程快速移动时用25 L/min的叶片泵,通过对应的电磁溢流阀可以把压力调整到2.5 MPa左右。两个电磁溢流阀可以防止双联叶片泵过载,又可以维持系统压力,保证液压系统的安全。

左右两个主轴箱同步相向移动,是确保两个轴管叉耳孔中心线的长度精度的关键之一。因此,在设计加压油路时,左右两个推力油缸必须由一组减压阀统一供油,以保证两个油缸压力一致,同时,每个推力油缸供油支路上都设计有电磁单向调速阀,用于调节左右主轴箱的工进和快进的速度,使它们可以保持同样的速度相向移动。

2.3 控制系统设计

控制系统主要包括:操作面板、PLC、继电器组、霍尔传感器、接近开关、传感器输入光电隔离板、交流接触器、开关电源、空气开关、变压器等部件[17]。

控制系统既可以实现焊机的分部手动操作,又可以实现焊接程序自动循环。自动焊接时,由PLC发出一系列指令,控制液压站上的各液压阀,使焊机上的各执行机构依次动作,实现焊接过程按规定的程序自动完成。自动循环程序流程图如图4所示。控制程序中的核心是确定摩擦变形量的起始零点和摩擦变形量的确定,这是保证工件长度精度的关键之一。PLC 发出指令,左右主轴箱先以二级压力同步快进t1时间转一级压力工进t2时间,使左右轴管叉与中间轴管接触,主轴箱前进停,即加压油路中的电磁换向阀处于中间位置,这是计算摩擦变形量的起始零点。然后主轴转,经过t3时间,主轴旋转稳定。主轴箱以一级压力工进开始摩擦加热,当总摩擦变形量S1达到设定值后,程序发出顶锻信号,主轴刹车制动,同时左右主轴箱以二级压力快速前进,实施顶锻焊接。总摩擦变形量S1的大小是当轴管叉与中间轴管接触时,由位移顶杆和固定顶杆前端内的接近开关之间的距离来确定。

图4 自动循环程序流程图

3 双主轴摩擦焊机工作性能验证

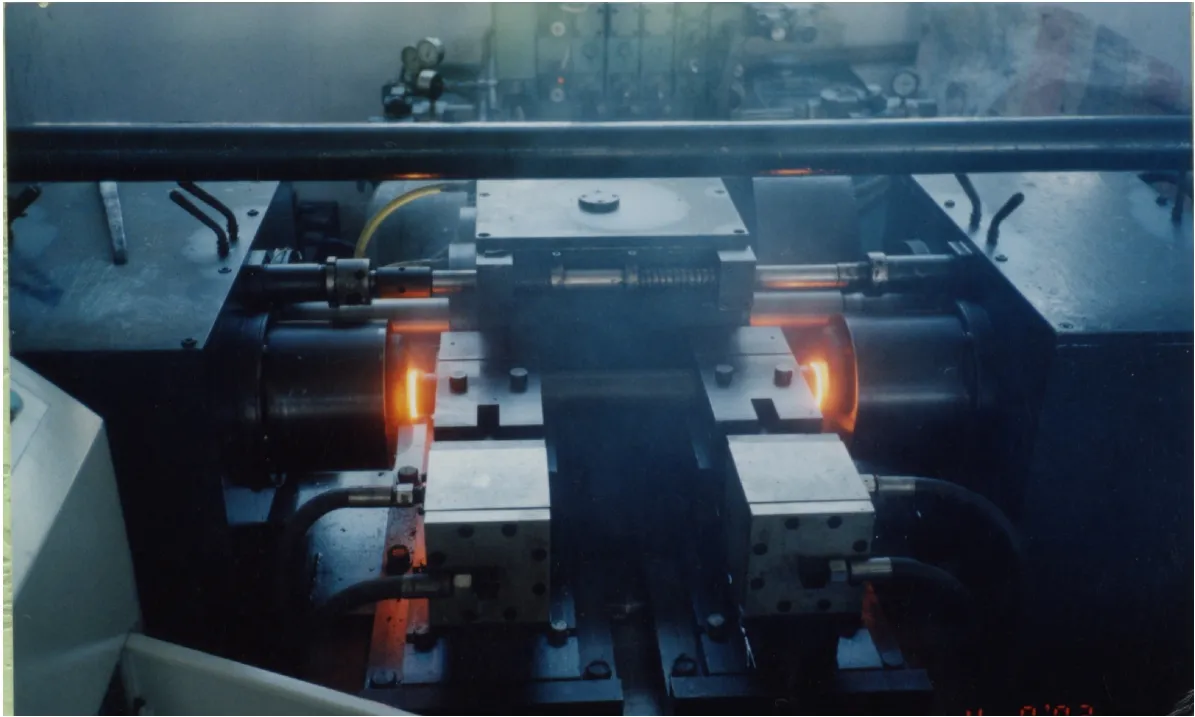

为验证所设计制造的双主轴相位摩擦焊机在实现微型汽车传动轴轴管叉焊接总成装配焊接的精度和稳定性,进行了小批量焊接试验,如图5~6所示。轴管叉材料ZG310-570,轴管材质为20钢,长度600 mm,焊接面经过机械加工,保证无油污和锈蚀。毛坯长度和壁厚应控制在合理的公差内。主要工艺参数为:一级摩擦压力设定为1.5 MPa,二级顶锻压力设定为3.4MPa,主轴箱以二级压力同步快进时间t1=4 s,主轴箱以一级压力同步工进时间t2=2 s,主轴转至转速稳定时间t3=3.5 s,顶锻保持时间t4=2 s,摩擦变形量S1=12 mm。主轴刹车延时时间t5=0.3 s。

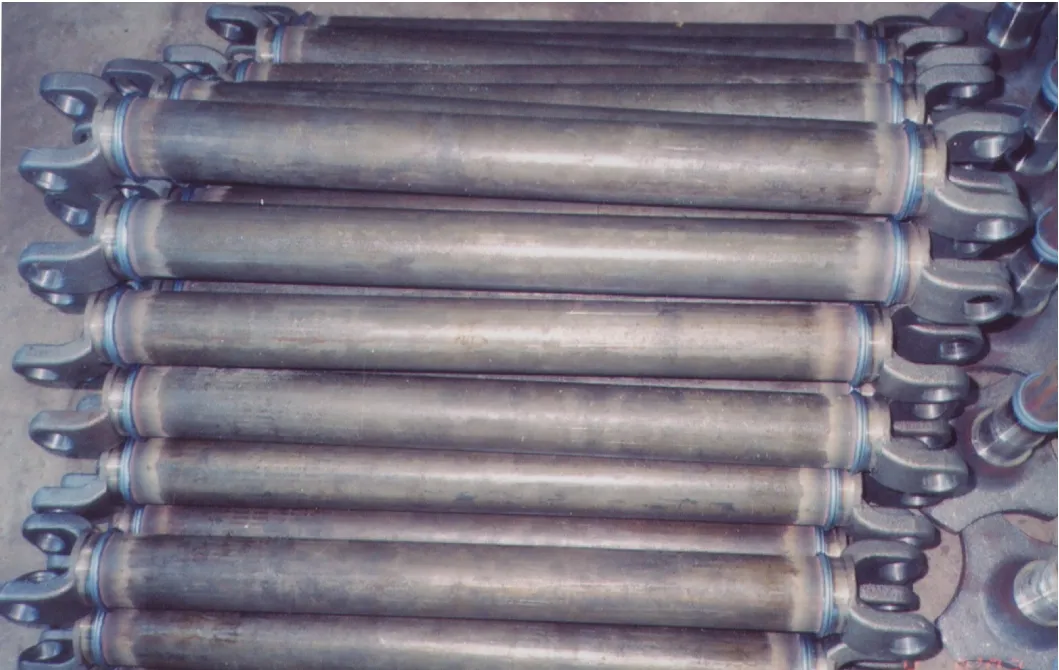

采用自动循环方式进行了500根轴管叉焊接总成的摩擦焊接,通过对焊件进行精度、扭转和生产节拍等综合考核,结果为:

(1)焊件两个焊接叉耳孔轴线相位偏差在0.8°~1.1°范围内,满足≤1.2°的产品要求。

(2)其中497根焊件两个焊接叉耳孔轴线的长度偏差≤±0.5 mm。长度合格率为99.4%。满足生产要求。

(3)焊接完成的轴管叉均能够承受1 800 N·m的静扭矩。

(4)焊接生产节拍小于2件/分。

图5 焊机工作现场

图6 完成的焊件

4 结 论

(1)根据微型汽车传动轴轴管叉焊接总成的零件结构特点和精度要求,结合摩擦焊工艺特征,设计完成了双主轴相位摩擦焊机。该焊机在保证传动轴相位精度、长度精度和质量的前提下,可同时完成两道焊缝的焊接,实现轴管叉装配焊接,既节约了成本又提高了效率。

(2)通过小批量焊接试验和对焊件进行精度、扭转等综合考核,两个焊接叉耳孔轴线相位偏差全部满足≤1.2°的产品要求,两个焊接叉耳孔轴线的长度合格率为99.4%,满足生产要求。焊接完成的轴管叉均能够承受1 800 N·m的静扭矩。验证了所设计制造的双主轴相位摩擦焊机满足生产微型汽车传动轴轴管叉焊接总成的要求,可用于批量生产。

[1] 冯 涛, 郁振其, 刘永华,等. 600 MPa级超细晶粒钢摩擦焊过程性能分析[J]. 焊接学报, 2015, 36(3):85-88.

[2] 张昌明, 许林青, 张 会,等. 热处理对TC11/LF6异种金属摩擦焊质量的影响[J]. 中国机械工程, 2016, 27(17):2391-2395.

[3] 李敬勇, 倪梁华, 金 鑫. TC4/T2连续驱动摩擦焊工艺及接头组织与性能[J]. 焊接学报, 2016(9):115-118.

[4] 卢加飞, 鲁 元, 贠 柯,等. 摩擦转速对Super304H/T92摩擦焊焊接接头性能的影响[J]. 热加工工艺, 2016(21):61-65.

[5] 郭 扭,杜随更,崔安定.相位摩擦焊机研究现状及展望[J].机械制造,2014(3):85-87.

[6] 邵成吉,杜 坤,吴卫枫.相位摩擦焊相位控制装置的研究[J].焊接技术,2005,33(5):42-43

[7] 邱 凯.单主轴箱一次装夹的双头相位摩擦焊机:中国,201310484375.5[P].2014-01-22.

[8] 王立颖,刘子彤,王 云. 基于VC++的双头摩擦焊机测控系统的研究[J].电焊机,2009,39(11):53-55

[9] 黄崇莉.相位摩擦焊机主轴系统的设计[J]. 煤矿机械,2012,33(9):49-50.

[10] 杜 坤.摩擦焊 PLC 控制系统及相位摩擦焊定位方法的研究[D].沈阳 :沈阳工业大学硕士学位论文, 2005.

[11] 张俊荣,廖 勇,言建文,等.汽车推力杆的相位摩擦焊接工艺研究[J]. 汽车技术,2013(2):56-59.

[12] 刘 颖. 相位摩擦焊的液压伺服系统设计[D]. 哈尔滨:哈尔滨工程大学硕士学位论文,2013.

[13] 冯金海, 陈秀香. 摩擦焊机监控系统的设计与应用[J]. 电焊机,2007,37(10):43-45.

[14] 中国机械工程学会焊接学会编. 焊接手册-焊接方法及设备(第二版)[M]. 北京:机械工业出版社,2005.

[15] 陈耀东, 屈力刚, 辛 斌, 等. 湿式多片电磁离合器的应用[J]. 沈阳航空工业学院学报,2004(1):63-64+59.

[16] 魏振华,王兴滨,石玉平. 相位摩擦焊工艺及设备的研究[J]. 哈尔滨理工大学学报,2001,6(2):11-14.

[17] 邵成吉,杜 坤, 段华伟. 相位摩擦焊与编程控制系统的研制[J]. 电焊机,2005,35(1):39-41.

2017-03-29

TG439.8

薛笑运,1990年出生,硕士。主要研究方向为双头相位摩擦焊机的机构设计、仿真及优化。