热输入对316L焊接接头在液态LBE中的空泡腐蚀影响

2017-07-12雷玉成郭晓凯

雷玉成 张 波 郭晓凯

(江苏大学材料科学与工程学院,江苏镇江212013)

热输入对316L焊接接头在液态LBE中的空泡腐蚀影响

雷玉成 张 波 郭晓凯

(江苏大学材料科学与工程学院,江苏镇江212013)

研究不同热输入下316L 焊接接头和母材在550 ℃液态铅铋合金中的空泡腐蚀行为。试验结束后,使用扫描电子显微镜(SEM)和原子力显微镜(AFM)对空蚀80 h 后的试样进行表面形貌和粗糙度分析。研究表明,316L不锈钢焊缝在液态Pb-Bi 中的抗空蚀能力取决于奥氏体晶粒的大小,焊接热输入增大,奥氏体晶粒长大,焊缝的抗空蚀能力变差。在空蚀时间相同的情况下,316L 母材的抗空蚀能力优于焊缝。

空泡腐蚀316L 不锈钢焊接接头铅铋合金

0 序言

能源是决定当前社会能否得到可持续发展的最重要因素,而核能的使用有助于缓解当前能源困境[1]。液态铅铋共晶合金具有突出的中子学性能、抗辐照性、传热性和安全性,常被用作核动力加速器、次临界驱动系统和铅冷快堆的冷却剂[2-3],但流动的液态铅铋会对循环回路中的管道、储存箱以及主泵叶轮材料造成严重的腐蚀。以叶轮为例,当叶轮表面产生涡流时,会带来压力的突变,在低压区可使溶解的气体析出或使介质气化,在叶轮表面产生空泡腐蚀,降低其使用寿命和增加其维修成本。在空蚀初级阶段,材料表面会形成一些细小的坑洞[4],随着空泡腐蚀的不断进行,后期材料表面会产生大范围的密集坑群和裂缝[5-6]。316L 奥氏体钢具有优异的综合力学性能[7],被广泛应用于管道和叶轮的制造中,其主要焊接方法为TIG 焊(钨极氩弧焊)[8]。文中对比空蚀80 h 后316L 焊接接头和母材表面形貌和粗糙度的变化,研究热输入对316L 焊接接头在550℃液态LBE 中的空泡腐蚀行为的影响,为提高核反应堆部件的耐腐蚀性提供理论依据。

1 试验过程

1.1 试验材料与焊接工艺

试验材料为5 mm 厚的316L 奥氏体不锈钢,材料化学成分见表1。用打磨机去除316L奥氏体不锈钢表面的氧化层后用酒精清洗并干燥。采用TIG焊接方法对316L奥氏体不锈钢进行对接焊,TIG焊接工艺参数见表2。

1.2 空泡腐蚀试验

图1 为自主设计一套超声波空泡腐蚀装置示意图。超声波振动仪参数:功率3 000 W,频率19.2 kHz,振幅50 μm,试验温度550 ℃。

首先把试样安装在试样台上,调整变幅杆末端和试样上表面距离为2 mm,之后启动电阻炉电源,加热并使坩埚温度保持在550 ℃。将试样台及变幅杆移到液态铅铋中后,开启超声波电源,开始进行空泡腐蚀试验。试验结束后,先将变幅杆及试样台移至液面以上,待炉内温度冷却至室温后取出试样,用自行调配的双氧水、冰醋酸和酒精(1∶1∶1)的混合溶液对其进行反复清洗,尽可能减少附着在其表面的铅铋。用JOELJSM-7001F 扫描电子显微镜(SEM)观察空泡腐蚀80 h 后试样的表面形貌;用原子力显微镜(AFM)测定空泡腐蚀80 h 后试样表面的粗糙度。

2 结果与讨论

2.1 空蚀前焊缝金相组织和硬度

铁素体在316L 焊后凝固的过程中首先析出,不同部位铁素体的形貌特征与焊后冷却速度有关。316L焊缝的显微组织中铁素体分布在奥氏体晶粒上。在图2a 中,试样1 的焊接热输入为6.4 kJ/cm,其焊后冷却速度是3 者中最快的,其金相呈现出良好的柱状晶形貌特征,奥氏体晶粒的尺寸较小。因为过快的冷却速度,铁素体留存的最多,保留下来的铁素体就以不连续网状或蠕虫状的形式分布在奥氏体基体上。在图2b 中,试样2 的焊接热输入为9.6 kJ/cm,冷却速度降下来,部分高温铁素体转变为奥氏体,在残余热量的作用下,转变得到的奥氏体依附着铁素体进行形核,并且包围着铁素体进行生长,此时铁素体的含量明显减少。在图2c 中,试样3 的焊接热输入为14.2 kJ/cm,冷却速度最慢,F-A 结晶过程的时间最为充裕,剩余铁素体量较少,转变得到的奥氏体晶粒较粗大。

图3 为不同热输入下316L 焊接接头从母材到焊缝中心处的硬度变化。在同一热输入下,焊缝区域的硬度明显高于其它区域,焊接过程中焊缝区处于高温,冷却至室温时会发生相变,焊缝的硬度增加。热输入不同的情况下,随着焊接热输入的增加,奥氏体晶粒会受热粗化,焊缝区域的平均硬度逐渐降低。

2.2 空蚀80 h 后焊缝的表面形貌和粗糙度

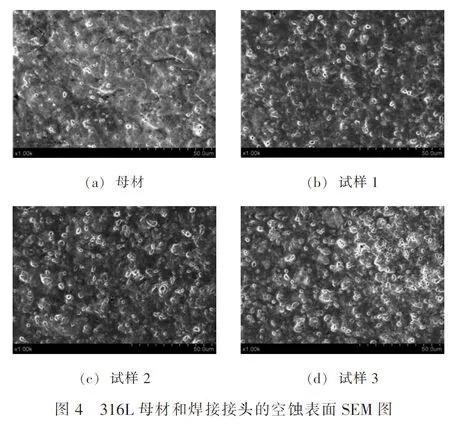

图4 为316L 母材和三个不同热输入下的316L 焊接接头试样在温度为550 ℃液态Pb-Bi 共晶合金中经空泡腐蚀80 h 后的SEM 形貌图。图4a 为母材的SEM图,此时母材表面产生细微的塑性变形,其左上角能看到细长的裂纹,其表面空蚀坑的数目较少,凸起程度不严重,此时母材表面仍保持较好的综合性能。图4b 为试样1 空泡腐蚀后表面形貌,相比母材而言试样表面的空蚀坑明显增多,形成少量的“凸起”,右侧的空蚀坑有聚集的趋势。在空蚀坑里能看见明亮的光点,这表明部分颗粒状Pb-Bi 合金嵌于腐蚀层表面及其孔隙内。图4c 为试样2 空泡腐蚀后的表面形貌,此时空蚀点坑的数目显著增加,其内部含有Pb-Bi 液的坑洞数目也增加了,一些小的空蚀坑聚在一起形成了更大的蚀坑,并且它们的形状呈明显差异性。图4d 为试样3 空泡腐蚀后表面形貌,此时试样表面的坑洞数目大大增加,孔洞的增多带来表面材料的大规模脱落,大量细小的空蚀坑聚集起来形成大面积的孔洞,材料表面腐蚀严重,此时材料的性能较差,数目众多的Pb-Bi 液浸入孔洞中,在图上形成显眼的银白色区域。

材料边缘地带属于应力敏感区域,对空化应力的抵抗力较弱,容易造成表面材料的脱落,因此四幅图上空蚀坑聚集区均发生在这些区域。母材与焊缝抗空泡腐蚀能力的差异主要是由于其形变能力的不同,母材由于没有受到焊接热输入的影响,其组织为细小且均匀分布的奥氏体晶粒,空化应力对材料表面造成的变形可以均匀分布到更多的晶粒内,使每个晶粒所受变形更为均匀。另外母材晶粒越细小,其具有更多的晶界曲折,可以在一定程度上阻碍裂纹的传播,因此能有效抵抗空泡腐蚀的作用,故母材表现出极强的抗空蚀能力。焊缝区由于受到焊接热输入影响,内部奥氏体晶粒开始粗化,从试样1 到试样3 所受的热输入呈增加的趋势,晶粒度因此增大,试样的耐空蚀性变弱。

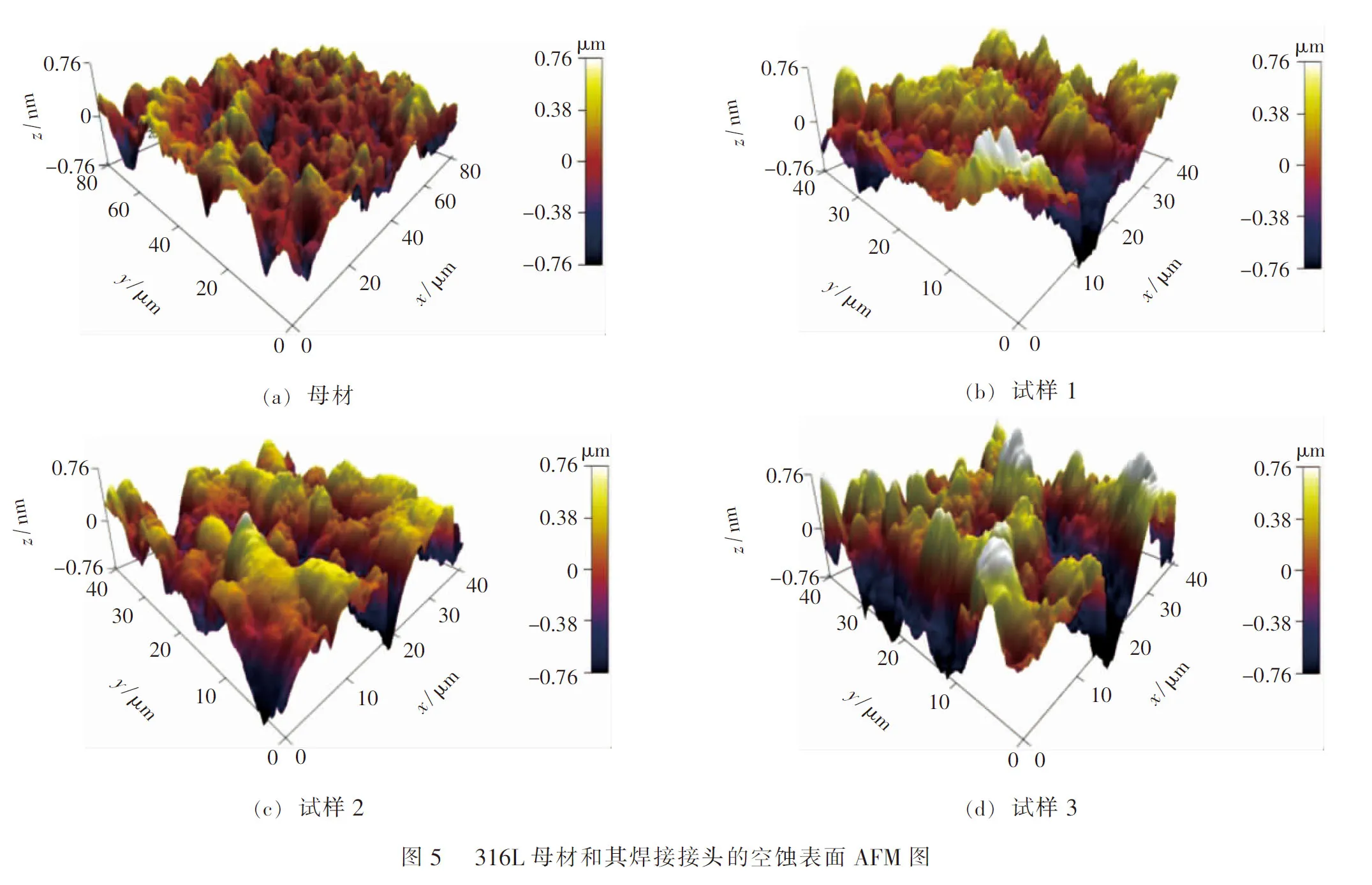

图5为316L母材和三个不同热输入下的316L 焊接接头试样在550 ℃液态Pb-Bi 共晶合金中空泡腐蚀80 h后的AFM 形貌图。图5a 为母材的AFM 图,可以看到母材表面较为平整,其最大空蚀深度约为1.1 μm,表面粗糙度为6.7 μm。图5b为试样1的AFM图,腐蚀层表面呈现显眼的沟壑状形态,并且形貌具备一定的方向性,其最大空蚀坑深度约为1.4 μm,试样1 的表面粗糙度达到了8.5μm。图5c 为试样2 的AFM 图,腐蚀层表面的高度差明显,出现了明显的山脉状形貌特征,表面的起伏严重,粗糙度达到了一个新的高值,其最大空蚀坑深度约为1.5μm,表面粗糙度为9.4 μm。图5d为试样3的AFM图,表面的起伏呈山脉状,其范围广泛,最大空蚀坑深度达到了1.8 μm,表面的粗糙度为10.2 μm。

3 结论

(1)316L 焊缝的硬度值与焊接热输入的关系为焊接热输入越小,焊缝的硬度值越大;同一焊接热输入下,焊缝区的硬度普遍高于热影响区的硬度。

(2)在550 ℃液态Pb-Bi 合金中空泡腐蚀80 h 后,对比不同热输入下试样空蚀后的SEM 和AFM 形貌,可知随着焊接热输入的增大,316L 不锈钢焊缝区奥氏体晶粒开始长大,其抗空蚀能力减弱。母材的耐空蚀性能优于焊缝。

[1] 何建坤. 中国能源革命与低碳发展的战略选择[J]. 武汉大学学报(哲学社会科学版),2015(1): 5-12.

[2] 方守贤,王乃彦,何多慧,等. 关于加速器驱动次临界系统(ADS)研发促进我国核能可持续发展的建议[J]. 中国科学院院刊,2009,24(6): 641-644.

[3] 吴宜灿,黄群英,柏云清,等. 液态铅铋回路设计研制与材料腐蚀实验初步研究[J]. 核科学与工程,2010,30(3): 238-243.

[4] 张念斌. 几种典型材料的空蚀磨损机理研究[D]. 辽宁大连:大连海事大学硕士学位论文,2008.

[5] Niederhofer P,Pohla F,Geenen K,et al. Influence of crystallographic orientation on cavitation erosion resistance of high interstitial CrMnCN Austenitic stainless steels[J]. Tribiology International,2016,3(95): 66-75.

[6] Dong F,Li X Q,Li H,et al. Cavitation erosion mechanism of titanium alloy radiation rods in aluminum melt[J]. Ultrasonics Sonochemistry,2016,4(31):150-156.

[7] 范强强. 316L 奥氏体不锈钢的腐蚀行为[J]. 全面腐蚀控制,2013,27(11): 39-43.

[8] 王海东. 焊接新技术在我国核电安装领域的研究与应用[J].金属加工,2016(6): 8-10.

2017-03-06

国家自然科学基金资助项目(51375216)

TG47

雷玉成,1962 年出生,教授,博士生导师。主要从事焊接工艺及设备、焊接过程控制及模拟、先进材料连接技术等方面的研究与开发,已发表论文150 余篇。