烷基烯酮二聚体在简化施胶条件下对纸张性能的影响

2017-07-12马倩倩

烷基烯酮二聚体在简化施胶条件下对纸张性能的影响

烷基烯酮二聚体(AKD)作为一种疏水性施胶剂,广泛应用于纸和纸板的生产中。AKD在纸张中的传统使用方法涉及一系列复杂的步骤,包括蜡状AKD材料的乳化、已乳化AKD为避免颗粒凝聚需采取的措施等。为了更好地阐释AKD本身对纸张性能的影响,该研究简化了施胶条件:AKD未进行乳化,而是以溶液形式使用,将AKD蜡状物溶解在庚烷中,并施涂在2层铝箔之间的滤纸上,然后进行溶剂的蒸发和选择性加热。试验结果出人意料:经处理的纸页无论是否已经热固化,均获得了疏水特性;此外,首次观察到AKD处理使得纸页强度大幅度提高,表明在ADK饱和的纸页结构中,AKD能够起到基体作用。该研究的简化试验及其结果能够揭示在传统造纸条件下进行的试验所不能发现的AKD本身对纸张性能的重要影响。

烷基烯酮二聚体(AKD)已成为使用最广泛的内部施胶剂,使纸和纸板产品具备抗水性,不仅效率高,而且使用方便。鉴于其使用频率稳步增加,了解AKD处理对纸张性能的影响变得越来越重要。有研究表明,即使造纸过程的温度相对较高,AKD胶料也很难与水和含羟基的化合物反应,包括纤维素纤维和淀粉。因此,需要找到AKD与纸张表面的共价相互作用在疏水性的形成过程中是否起到重要作用的证据。

根据前人的研究,AKD固化动力学和AKD水解作用结果取决于向化合物的酮形式的转化,这种转化通常发生在纸张在高温下干燥过程中,同时研究表明,已经转化为酮形式的已水解产品不具有施加效果。有一些证据可以证明,与松香施胶相比,由于基底材料的蜡质性能,AKD施胶往往使纸张的表面更加光滑。

AKD在纸张中的传统使用方法涉及一系列复杂的步骤,包括乳化、已乳化AKD与含有纤维、纤维素细小组分、矿物填料和其他化学助剂的含水混合物的混合。在纸页的制备过程中,AKD乳化颗粒可能黏附到纤维上,也可能黏附到纤维素细小组分上或悬浮液中的矿物填料表面。水脱除前施胶剂留在纸页中的效率在很大程度上取决于超高质量聚合电解质(也称作助留剂)的使用。

本研究采用了一种简化处理方法,旨在更好地阐释AKD本身对纸张性能的一些重要影响。本研究没有对AKD进行乳化,而是以溶液形式使用;并且是将AKD溶液施用在滤纸(典型纸产品的简化形式)上,而不是在纸页成形过程中使用。采用这一方法,假设AKD的任何影响仅仅是因AKD,而不是因其他材料或纸张结构的变化造成的。考虑在简化条件下进行的实验室研究的可能结果时,应意识到与纸张的工业化生产有关的一些差异。本研究并未提供有关助留效率的信息,未考虑通常与AKD一起添加的其他成分(比如阳离子淀粉)的影响。本研究主要关注纯度相对较高的AKD材料,以及在没有其他影响情况下,其是如何影响理想纸基的性能的。

众所周知,AKD固化受加热影响。这是本研究比较了4种不同加热情况(室温25℃、在温度75℃或150℃回转式干燥器中和温度105℃烘箱中)的原因。目的在于确定AKD的影响是否取决于纸张的庚烷溶剂蒸发过程中的受热情况。这通过观察傅立叶变换红外光谱(FTIR)中AKD峰值进行了评估。然后,评估了纸张的强度性能。AKD施胶的最重要目的是提高纸张的疏水性能,因此,进行了接触角试验、Cobb试验和赫克力士施胶度测定试验(HST)。AKD施胶的一个潜在缺点是在用量较高情况下,其会使得纸张的表面非常光滑;因此,进行了滑移角试验。由于其会占用可能的氢键结合位点,预计疏水性施胶剂可能会影响干强度性能是合理的。因此,进行了一系列抗张试验(裂断长、强度/裂断百分比、抗张能量吸收、耐破试验和Scott结合试验)。

1 试验

1.1 化学品和材料

2种工业用AKD蜡状物:AKD1和AKD2。分析纯庚烷,用作AKD蜡状物样品的溶剂;根据纸的质量,向庚烷溶液中加入了不同质量的AKD。滤纸(试验采用滤纸是基于其纯度和应用广泛的考虑),4号,孔尺寸20~25μm,直径为150mm。

1.2 AKD-庚烷溶液施用在滤纸上

将AKD溶解在正庚烷中,然后将滤纸样品浸入AKD-庚烷溶液中。本研究假设AKD蜡状物完全溶解,从而沉积到滤纸表面的物质成分与进入滤纸内部的物质成分完全相同。

将AKD施涂在滤纸样品上,被滤纸吸收的AKD量分别为质量分数0.0%(空白试样为庚烷溶液)、0.1%、0.2%、0.5%、1%、2%和5%(均基于滤纸的干质量)。除了使用庚烷溶液制备用于进行对照的空白纸样,还使用了原样滤纸作为第2份对照试样。滤纸质量的选择考虑到试验结果能够与其他同类的研究结果作对比。如前人的研究中:AKD-庚烷溶液按照0.6 g AKD与1 L正庚烷溶液的比例制备(相当于本研究中的0.2%);又如按照0.08 g AKD和100 mL庚烷比例制备AKD-庚烷溶液(相当于本研究中的0.5%)。

图1给出了将AKD-庚烷施用到纸张的过程。

图1 AKD-庚烷施用到纸张的过程

将滤纸在AKD-庚烷溶液中浸渍后,再次称重前置于一个罩盖中干燥约24 h。为了减少沉积的AKD向其他滤纸纸样中的转移,每张滤纸均用铝箔宽松地包住。然后,各滤纸样品分别进行以下其中的一种处理(处理时间5 min):(1)样品用锡纸包裹,在温度75℃烘箱中加热;(2)样品用锡纸包裹,在温度150℃烘箱中加热;(3)纸页不加任何遮盖,在温度150℃下回转干燥;(4)不加热(温度为25℃)。按照TAPPI标准测试方法T402 sp-8《纸、纸板、手抄片和相关产品的标准调试和测试环境》,将AKD-滤纸样品置于调湿室放置24 h,使所有纸页达到水分平衡状态。采用了4种程度的固化处理。使用了回转式干燥器(滚筒转速15,温度自动控制),接触时间约5min。

1.3 FTIR光谱

使用带有通用ATR采用配件的Perkin Elmer FT-IR光谱仪Frontier获得了傅立叶转换红外(FTIR)光谱。以0.4 cm-1分辨率扫描了4 000~400 cm-1范围的波数24次。

1.4 纸张强度性能的确定

施用AKD后,按照TAPPI标准测试方法T 404cm-92《纸和纸板的抗张裂断强度和伸长率(使用摆锤式测试仪)》、TAPPI方法T 403om-97《纸张的耐破强度》、TAPPI方法T 441om-09《施胶(非吸水性)纸张、纸板和瓦楞纸板的吸水性(Cobb测试)》、TAPPI方法T 530om-02《抗墨性纸张的施胶度试验(赫克力士方法)》、TAPPI方法T 558om-97《使用自动接触角测试仪测定片材的表面润湿性和吸收性》和TAPPI方法T 815om-01《包装材料(包括装货纸袋纸、瓦楞和硬质纸板)的静摩擦系数(滑移角)(斜面法)》分别测定纸张的抗张性能(比如裂断长)、耐破强度、Cobb60、HST、接触角和滑移角。

2 结果

2.1 HST和Cobb60试验

通过2种施胶试验确认了AKD处理的疏水效果。2种AKD蜡状物的使用HST进行的渗透率试验结果分别如图2和图3所示。Cobb60试验的相应结果分别如图4和图5所示(图2~5中误差线通常小于标出点,表示标准偏差)。

每一种情况中,当用量提高至0.05%质量分数以上时,抗酸性水溶液的性能均有显著提高。处理温度为105℃时的效果最佳。

这些结果的一个最显著方面是,几乎在室温干燥条件下就可以获得较好的施胶性能。这些新的结果表明,AKD的疏水性及其成膜能力足以使纸张具有疏水性,即使是在双烯酮基团发生化学反应的机会较少的情况下。由于进行受热处理是现代造纸的必要方面,在普通生产过程中观察不到这种效果。人们提出了AKD与纤维之间的共价反应是否以及在多大程度上影响疏水性的形成的问题。本研究结果提供了可以为“AKD与纸张表面之间的共价反应不是使纸张表面疏水化的唯一作用机理”这一观点提供支持的证据。

2.2 接触角试验结果

使用接触角试验量化了AKD在提高经处理纸张的抗水性方面的效果。图6列出了在AKD-庚烷溶液中浸渍后,在温度105℃烘箱中固化的滤纸纸样的结果,即获得了接触水滴后15 s时的图像。施胶条件:AKD用量范围为质量分数0%~2%。

图2 施胶度与AKD1用量之间的关系

图3 施胶度与AKD2用量之间的关系

图4 Cobb60与AKD1用量之间的关系

图5 Cobb60与AKD2用量之间的关系

由图6可见,经AKD处理的纸页的疏水性显著提高。

2.3 抗张试验结果

图6 在AKD-庚烷溶液中浸渍后于温度105℃烘箱中固化滤纸纸样结果

图7和图8分别为AKD1和AKD2的用量对施胶后纸张扩张指数的影响(图7和图8中误差线通常小于标出点,表示标准偏差)。

由图7和图8可见,AKD充分处理后纸张的抗张强度显著提高。值得注意的是:本研究所考虑的整个温度处理范围内,均观察到纸张强度提高;仅仅在处理用量最低(质量分数0.01%和0.02%)的情况中,抗张指数降低至零用量处理情况,这可以从前文提到的假设预知。如果就强度而言,用AKD施胶情况下,可能的氢键结合的封闭是主要的作用机理,则可以预测,强度会随着AKD处理用量的增加而继续降低。所观察到的强度效果与AKD在形成纸页的混合物中起到基体材料的猜想更加一致。

2.4 耐破试验结果

图9和图10分别为AKD1和AKD2的用量对施胶后纸张耐破指数的影响(图9和图10中误差线通常小于标出点,表示标准偏差)。

从图9和图10可以看出:在所有试验温度下,用AKD1处理使得滤纸的耐破强度随着AKD用量增加而提高;AKD2的试验结果非常相似,不同之处在于经105℃烘箱加热后,得到了目前最佳结果。

2.5 滑移角试验结果

图7 AKD1用量与抗张指数之间的关系

图8 AKD2用量与抗张指数之间的关系

AKD的其中一个不利特点是使纸张变得较为光滑,尤其是在AKD用量较多情况下。这种光滑性可以通过测定滑移角检测,其会影响印刷和加工过程中纸张的性能。滑移角试验结果如图11和图12所示。

图9 AKD1用量与耐破指数之间的关系

图10 AKD2用量与耐破指数之间的关系

2.6 FTIR图谱解析

早期的研究人员发现了一些证明形成了β-酮酯的证据,尽管这些观测结果难以获得。在早期的文献中,二聚体施胶纤维用纤维素“铜氨液”溶剂处理后,留有不溶性外壳。这一现象是AKD与纸张纤维上的羟基发生共价反应造成的。

图11 AKD1用量与滑移角之间的关系

图12 AKD2用量与滑移角之间的关系

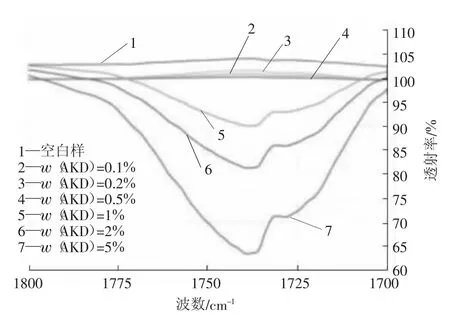

后来,使用C14标记AKD在传统造纸条件下对纸张进行施胶的研究表明,即使一些二聚体与纤维发生不可逆键接,仍有一些以未反应的形式存在。反应产物的形成和性质是可以揭示的,一些研究人员尝试使用FTIR证明形成了β-酮酯。在使用AKD施胶纸张的多次内反射红外光谱进行的2项研究中,研究人员未发现因未反应的AKD二聚体造成的红外波带。据报道称,1 745 cm-1波段即是证明纸页中存在固化AKD的证据。该波段也与纤维素的β-酮酯的酮羰基有关。鉴于此,本研究决定检测1 750~1 725 cm-1附近的光谱。

AKD处理后,将样品置于罩盖中放置1夜,然后将样品置于烘箱中放置1 h。在烘箱中处理后,按照TAPPI方法T 402sp-8,将纸张放在温度25℃空调房内放置24 h。样品调湿处理后,比较FTIR结果,见图13。

由图13可以看出,因存在AKD造成的吸光只有在AKD用量较高(比如质量分数1%或更高)时才变得较为明显。在此类用量下可以预测,光谱的最重要部分是疏松AKD材料,而不是纤维素表面AKD之间的相互作用造成的。最强吸光度集中在1 735~1 740 cm-1处,暂定是因AKD的β-酮酸形式产生的,虽然并不排除β-酮酯的原因。位于1 715~1 730 cm-1范围内的“肩部”(shoulder)与存在一些未反应的AKD和/或一些AKD的酮分解产物是相对应的。

图13 施涂AKD后FTIR结果对比

3 讨论

虽然本研究是在并不能代表工业生产实践的简化条件下进行的,但以下的总结使得本研究区别于传统AKD施胶实践和相关研究工作。

(1)众所周知,在纤维浆料中添加AKD乳化剂和然后进行纸张干燥情况下,热固化是有效施胶所必须的,而在本研究中为什么却相对不重要?

该问题的答案在于,本研究使用了溶剂在纤维素表面铺展一薄层AKD。相比之下,在传统AKD施胶中,需要进行加热,以溶化AKD并使其铺展在表面。因此,与传统经验相比,本研究结果强调AKD的铺展在实现疏水效果中的重要性。

(2)本研究中,AKD用量较高时可以提高纸张强度,而在传统情况下为什么却不能产生这种效果(传统AKD施胶过程中添加的阳离子淀粉产生这种效果的情况除外)?

首先要指出的是,在AKD用量相比传统AKD施胶较高至非常高情况下,观察到增强效果。在不添加纸张常规组分(比如淀粉)的情况下,AKD蜡状物或其分解产物能够起到化合物中“基体”的作用,其中滤纸的纤维充当增强相。由于AKD能够与纤维素表面进行很好的相互作用,因此设想一些AKD以允许其充当亲水性纤维素表面与疏水性AKD材料之间的增容剂的化学形式存在也是合理的。

(3)造成AKD的顺滑性的原因是什么?

首先,承认本研究中AKD用量高于工业生产用量。但是,另一方面,就AKD用量而言,图11和图12的结果看起来呈线性,尤其是在质量分数0%~2%低用量范围内。在任一种情况中,低用量与高用量之间趋势无变化。这一特性再次与纸张表面的未黏附单体物质的存在相对应。

4 结论

研究发现:在简化AKD施胶条件下经处理纸张的疏水性在很大程度上取决于从庚烷溶液中沉积出的AKD的量,而与是否加热及加热温度的影响很小;AKD用量较低时,经处理纸张的强度略有降低,这与妨碍了纤维间的键接有关;AKD用量较高时,使得纸张强度大幅度提高,这与AKD充当纤维素纸张结构中的一种基体材料有关。本研究结果表明,当AKD用量过高时,赋予纸张的顺滑性能很可能是由于形成了因AKD处理产生的未黏附单体化合物造成的。

(马倩倩编译)