全浮式半轴故障改进浅析

2021-10-22干慧

干 慧

(合肥职业技术学院,合肥 230012)

一、全浮式半轴常见的故障模式

全浮式半轴作为驱动桥总成的一个重要的组成部分,其主要功能是将主减速器力矩传递到轮边。作为一个连接件,其常见断裂、磨损、弯曲变形等故障。全浮式半轴的故障容易造成安全隐患,所以要对其进行分析和研究工作。

从上述故障型可以看出,主要损坏位置在其轴部,此部位为应力集中区域,所以需要针对这个薄弱位置进行加强。

二、全浮式半轴的故障分析

(一)故障信息

在某矿区内,发生多起同类型全浮式半轴扭断的故障,其断裂位置主要集中在其轴部(φ64mm向φ58mm的过渡区域,如上述全浮式半轴轴部螺旋断裂)。

对运行工况现场勘查,在矿区内出厂区域存在一段工况较为恶劣的地段,缓坡200m。由装载点开始大约50m的区域被约100mm厚的煤层覆盖,路面不平,较为松软,并且坡度为13°~15°。在装满煤的情况下二档起步,整车作用力都集中在中后桥上,易造成全浮式半轴损坏;在其上大约70m的硬路坡度为10°~13°左右的缓坡;在其上大约100m的硬路坡度为7°~10°左右的缓坡;整个起步过程中都是坡道行驶,此路为唯一外运之路,路面上车辆比较多,刹车制动与换挡起步频繁,路况恶劣,且有超载现象。

该全浮式半轴故障件理化检测合格,不存在产品质量问题,且产品的工艺符合要求。整车恶劣的使用环境(超载、路面颠簸等)、产品的结构性能不匹配以及用户不规范的使用因素在全浮式半轴的断裂故障中所占比例较大,但是由于车桥生产厂家无法限定市场客户的使用环境等,所以需要强化自身去适应工作环境。

结合整车的使用环境和承载量,对其进行结构性能的分析,求解在最大牵引力工况下应力、应变分布规律,判断该全浮式半轴是否满足使用要求。本次采用理论计算并结合三维软件建立全浮式半轴的三维实体模型,使用Hyperworks仿真软件对全浮式半轴进行静力学分析,有针对性地进行产品质量的提升。

(二)性能计算

当车辆以最大牵引力行驶时,其受力状态见图1。

图1 汽车最大牵引力行驶时受力状态简图

因驱动桥传递驱动转矩的大小受到地面最大摩擦力的制约,因此按地面最大摩擦力所提供的摩擦力力矩计算:

通过计算得出,全浮式半轴的扭转应力和最大扭矩转角均不在理论范围内,它的强度不能满足该整车的运行要求,为提高产品性能,现需对其结构进行改进。

(三)改进方案

为了满足安装要求,同时要考虑全浮式半轴整体结构和加工方便性,制定了如下三个改进方式:

方式一:增大全浮式半轴杆部直径。全浮式半轴作为一个轴类零部件,因需要连接主减总成和轮边总成来传输力矩,故其总体结构较长,所以全浮式半轴的杆部结构直接影响产品的性能。

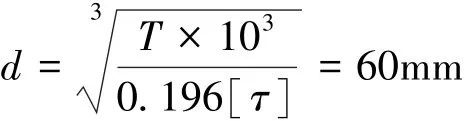

全浮式半轴的杆部直径的初步选择如下:

全浮式半轴的杆部直径在满足基本的使用强度前提下,还可以根据它的使用环境及承载量进行适当的加粗,以提高整体性能,但并不是越粗越好。直径超过合理范围,不仅不能提高整体性能,还会变得笨重,从而降低传输功能。同时还要考虑到安装要求,由于全浮式半轴和桥壳总成内径均有跳动度,为了防止干涉,全浮式半轴的杆部直径不宜过大。

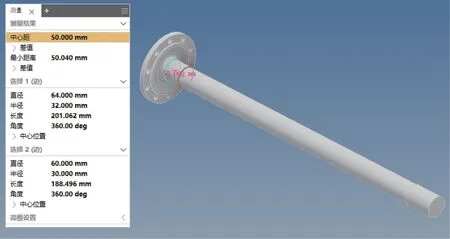

由于加工完成后的轴头内径为φ67mm(见图2),所以初选的全浮式半轴的杆部直径在合理范围内,但是由于全浮式半轴和桥壳总成内径均有跳动度,为了防止干涉,全浮式半轴的杆部直径不宜过大。另外,全浮式半轴的花键也是故障频发区域。为了满足整体结构的稳定性,它的花键内径不宜过多地小于杆部直径(全浮式半轴的花键内径为φ56.77mm),最后还要考虑全浮式半轴原材料的直径以及锻造设备的可操作性。综合以上因素,我们选择将全浮式半轴的杆部直径由φ58mm增大到φ62mm。

图2 轴头结构尺寸示意图

当全浮式半轴的杆部直径D=62mm时:

全浮式半轴实心状态下抗扭截面系数Wt:

θ>[θ],全浮式半轴的最大扭矩转角满足使用要求。

方案一:将全浮式半轴的杆部直径由φ58mm改为φ62mm。

方式二:加长过渡区域尺寸。通过加长过渡区域尺寸,减小过渡倾角,使过渡的整体结构更加平缓,避免应力集中,但要注意全浮式半轴和桥壳总成的跳动对过渡区域长度进行调整度以及干涉问题。

如图3、图4所示,因轴头端部内径φ70mm的长度为30mm,通过安装尺寸计算,过渡区会有20mm在此区域。为了保证安装和润滑的要求,需要全浮式半轴与轴头之间保证有2mm及以上的间距(单边),所以需要过渡区进入φ67mm区域的最大直径不大于φ63mm。

图3 全浮式半轴三维模型

图4 过渡区域示意图

方案二:将全浮式半轴过渡区域长度由原始的24mm调整为50mm。

方式三:加长过渡区域尺寸和增大全浮式半轴杆部直径同时进行。

方案四:将全浮式半轴的杆部直径由φ58mm改为φ62mm,过渡区域长度由原始的24mm调整为50mm。

(四)有限元分析

建立三维模型,输入原材料的性能参数,并利用HyperWorks软件对其进行性能分析(见表1、表2):

表1 全浮式半轴原材料性能参数

表2 全浮式半轴原材料性能参数

分析结果显示,最大应力与我们计算的结果相类似,这三种改进方案均使得全浮式半轴的性能得到了提高,但第三种改进方案的改进成果更加显著。

三、结语

有限元分析的结果显示,全浮式半轴改进前的应力为779.218MPa,按第三种方案改进后的应力为615.185MPa。通过对比这两组数据,改进后整体性能提高了21.05%,所以,建议将全浮式半轴的杆部直径改为φ62mm,过渡区域长度加长至50mm。