碳酸钙粉体设备开式齿轮跑合润滑脂研制应用

2017-07-10胡雄风唐弓斌赵金城王玥黄福川

胡雄风 唐弓斌 赵金城 王玥 黄福川

摘 要: 针对碳酸钙粉体设备中开式齒轮在跑合阶段的工作特性和工况的分析,以及跑合阶段开式齿轮对润滑脂所要求的性能;利用基于模糊集合理论的模糊层次分析法(FAHP),对润滑脂的基础油和添加剂进行优选。采用Ⅱ类基础油650SN与聚内烯烃(PIO)复合作为研制润滑脂基础油,以及适量添加剂,研制出碳酸钙粉体设备跑合阶段工况使用的专用跑合润滑脂。并通过现场多台不同型号设备试用,证明能很好满足使用要求。

关 键 词:碳酸钙粉体设备;开式齿轮;跑合润滑脂

中图分类号:TE624 文献标识码: A 文章编号: 1671-0460(2017)07-1479-04

Development and Application of Open Gear Running-in Grease for

the Calcium Carbonate Powder Processing Equipment

HU Xiong-feng1,2, TANG Gong-bin1,2, ZHAO Jin-cheng1,2, WANG Yue1,2, HUANG Fu-chuan1,2,3

(1. School of Chemistry and Chemical Engineering, Guangxi University, Guangxi Nanning 530004,China;

2. Guangxi Engineering Academy for Calcium Carbonate Industry, Co., Ltd., Guangxi Nanning 530004,China;

3. Key Laboratory of Guangxi Petrochemical Resource Processing and Process Intensification Technology, Guangxi Nanning 530004,China)

Abstract: According to the analysis of working characteristics and working conditions of the open gears in the calcium carbonate powder processing equipment, the performance requirements of open gear running-in grease were proposed. By the fuzzy analytic hierarchy process method based on fuzzy set theory, suitable base oil and additives for the grease were determined. Special running-in grease for the calcium carbonate powder processing equipment was developed by using Class II base oil SN-650 and poly-internal-olefins (PIO) composite synthetic oil as the base oil and adding appropriate amount of additives. And application results of the grease in multiple devices proved that it can meet the requirements of the use.

Key words: Calcium carbonate powder processing equipment; Open gear; Running-in grease

碳酸钙粉体被广泛应用于造纸、牙膏、塑料、橡胶、涂料、无纺布、人造石等行业,不仅可以大幅度降低成本,而且还可以作为功能性填料,改善制品的强度、韧性、稳定性、透气性、遮盖率、耐水性等许多应用性能[1]。

碳酸钙粉体主要分为轻质和重质两种。轻质碳酸钙(合成碳酸钙)为选用优质石灰岩或方解石, 经过一系列锻烧、硝化、碳化工艺后合成的产品;而重质碳酸钙(天然碳酸钙)选用具有较高纯、高白特性的方解石、大理岩、石灰石等天然碳酸盐矿物为原料,经破碎、研磨干法或湿法工艺得到的产品。由于广西不仅拥有大面积的喀斯特地貌,天然碳酸钙原矿石资源丰富,而且矿石资源利用率高、下游产品需求巨大。随着“十三五”计划的稳步展开,广西的碳酸钙产业势必会得到极大的发展空间。碳酸钙粉体设备,是碳酸钙产业中,至关重要的关键性机械设备,加工设备的性能好坏,直接制约着碳酸钙加工产能和效益。常见的碳酸钙行业粉体加工设备主要有:颚式破碎机、雷蒙磨粉机、立式磨粉机、环辊式磨粉机、球磨机等。这类机械工作原理大致相同,均是通过电机驱动齿轮传动系统,传动至研磨腔,通过磨轮、磨盘或颚板的相对运动,迫使矿石受到挤压、劈裂、冲击、折屈作用,而破碎。由于大多数矿石加工设备生产环境恶劣,生产过程中,产生的大量的矿石粉尘悬浮于空气中,容易进入相关设备的传动系统中,造成传动系统润滑工况恶化,并且加剧运动副的磨损和能耗增加,增加生产设备维护成本的同时,造成了产能降低。特别是一些大型采用开式齿轮传动的碳酸钙粉体机械部位。由于野外工作条件限制,这类设备的开式传动齿轮相当多的是直接暴露在外,且这类设备的齿面加工制造工艺的原因,齿轮间润滑剂极易因受到粉尘、大气中的水分污染而导致润滑防锈性失效,造成设备损坏。相关资料显示:除齿轮结构设计、加工工艺、安装后期维护等因素外,润滑与维护不良共占到了开式齿轮传动装置损坏因素的18.2%左右[2]。

1 开式齿轮的跑合及润滑脂优选

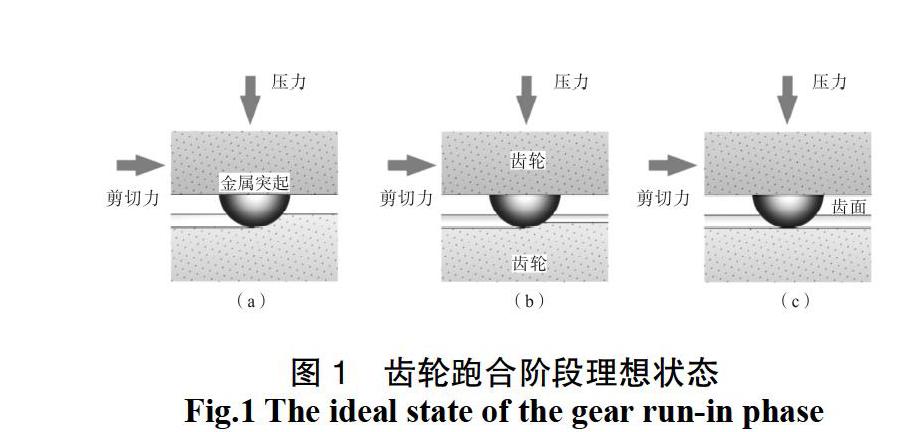

跑合階段主要是指由于机械设备内齿轮加工及装配工艺原因,在新齿轮装置的使用中,需要经过一段时间跑合运转,逐渐磨掉表面凸起部分金属,降低凸起点局部油膜剪切应力应力,增大实际接触面积,避免发生微凸体处塑性疲劳产生胶合,使啮合表面保持最适宜的间隙和最佳的接触状态,使物理力学性能从最初状态过渡到使用状态[3,4],如图1所示。新的碳酸钙粉体机械设备中,开式齿轮良好的跑合,是避免齿轮后期使用中产生润滑不良的重要影响因素之一,对设备的使用寿命起着决定作用[5]。

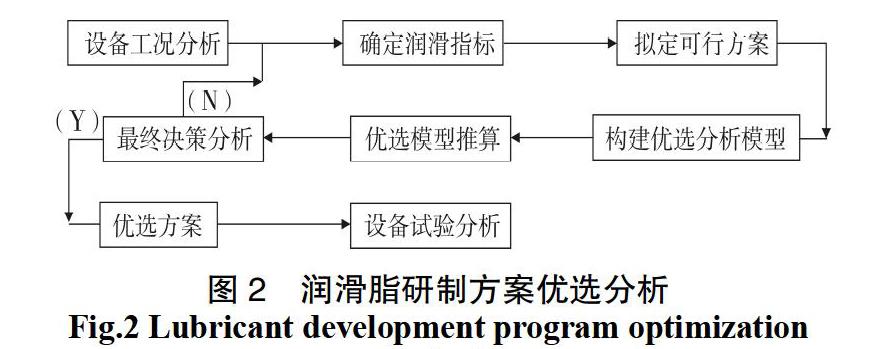

在跑合阶段,通常采用固体含量较高的专用跑合润滑脂,来使齿面得到有效的磨损和抛光[6],有效延长齿轮使用寿命。基于以上的原因,开发一种适用于碳酸钙粉体机械中开式传动齿轮,能明显提高新齿轮副承载能力,使齿轮副能得到有效磨损、齿面硬化、降低齿面粗糙度以减少齿轮过早损伤,并且能起到防锈、润滑、延长使用寿命作用的粉体设备开式齿轮跑合润滑脂,能满足碳酸钙粉体设备中开式齿轮,跑合工况的基本需求。从图2中可以看到,在新的润滑脂研制过程中,需要认真分析一系列使用设备的工作工况因素、已确定配方中各组分的品种数量和效能影响的关系。模糊层次分析法基于模糊集合理论的模糊一致关系和模糊一致矩阵。解决了矩阵一致性和矩阵与人的思维差异问题, 并且易于编程实现, 具有比较好的实用性。在评价指标较多、评价带有模糊性的方案优选中能得到更加满意的优选结果[7]。因此,在设备润滑材料研发过程中,纳入模糊层次分析法(FAHP),针对目标设备所面对的不同工况因素,进行可靠性权重分配,以达到润滑脂配比方案优化的目的,可以获得最优的专用润滑脂配比并对其进行评价。

2 开式齿轮工况特点及润滑脂性能要求

基础油、稠化剂和添加剂是润滑脂重要的三个组成部分。基础油的选择对润滑脂性能影响较大,是重要的分散介质;稠化剂为是润滑脂的结构骨架,能减少重力、压力及向心力等外力带来的润滑脂流失,并决定了润滑脂的耐热、抗水性能;而添加剂的加入能带来润滑脂某种特性的提升与改善。三者的选择都要求,对所研脂工作工况,做出合理分析,并提出恰当的均衡综合性能要求。

针对碳酸钙粉体设备中,大型开式齿轮传动具有低转速、重载荷、持续运转、结构尺寸较大、粉尘污染严重的特点;而在跑合期间,又需要对相应齿轮副进行有效的有益磨损。因此,提出研制的跑合润滑脂应具有下列特性:

(1)良好的极压抗磨性;极压抗磨性是开式齿轮最重要的参考指标之一。在跑合阶段,良好的极压抗磨性,能有效避免齿轮啮合面直接接触,造成齿面磨损、胶合及点蚀。并且加快齿面细微凸起部分金属的有益磨损,有效提升跑合质量,缩短跑合运转时间。

(2)较高的黏度和粘附性;开式齿轮一般处于低转速、重载荷工况下,足够的粘度能保证在弹性流体动力润滑状态下,不流失形成足够厚的油膜,使齿轮具有足够的承载能力,减少齿面点蚀[8];室外作业时,良好的黏温特性能使润滑脂在各种环境温度下正常工作。

(3)良好的防锈性和抗氧化安定性;开式齿轮直接暴露在外,雨水和碳酸钙加工粉尘等污染都使其相对闭式齿轮更易氧化锈蚀。另一方面,润滑脂自身在使用过程中也会发生氧化,产生腐蚀酸性并加剧开式齿轮的腐蚀。因此,润滑脂自身需具备良好的抗氧化安定性能。

(4)良好的抗外来物干扰性或抗污染性;由于碳酸钙粉体设备工作环境恶劣多变,粉尘颗粒、水及其他细小杂质都容易进入开式齿轮传动系统,降低润滑脂使用寿命,加剧齿轮损耗。良好的抗分油性、胶体稳定性、抗水淋和抗污染性能是这类设备润滑脂应该考虑到的。

3 基础油的选择

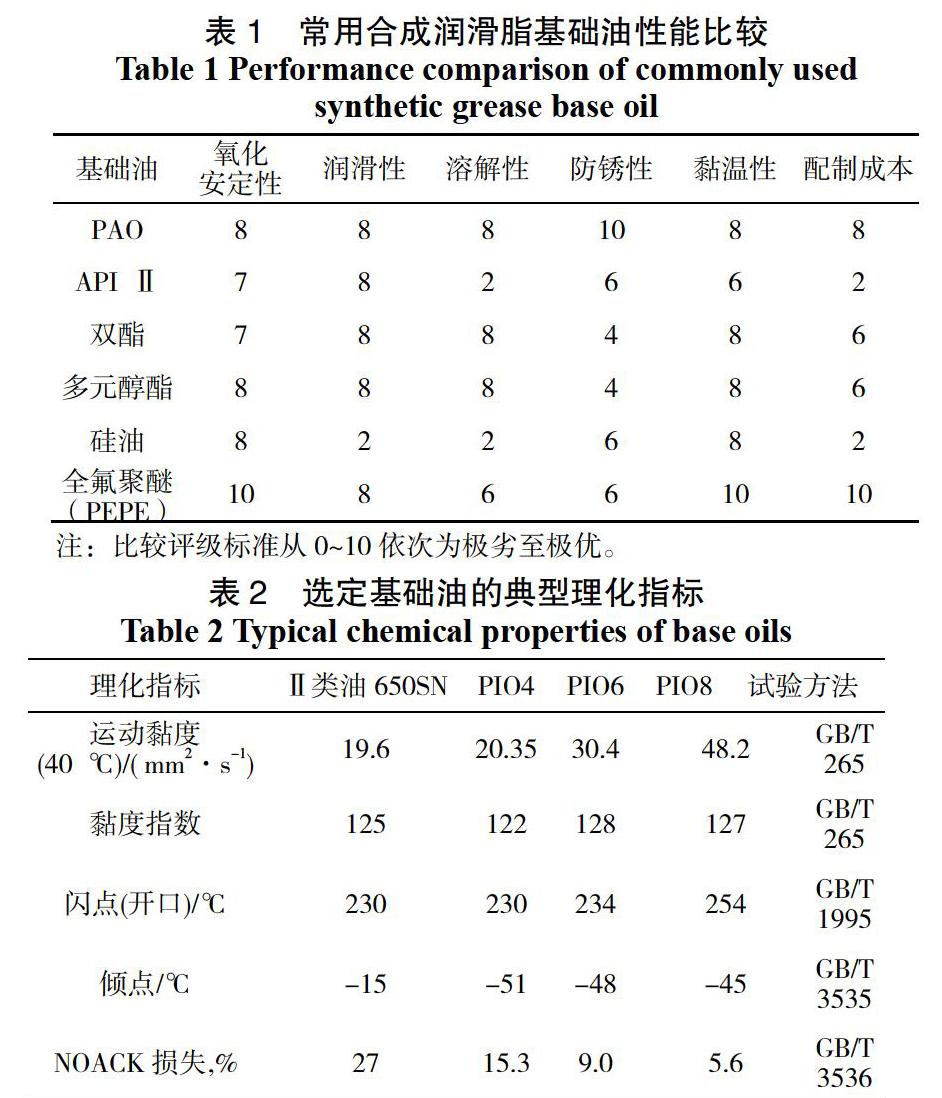

在润滑脂的组分中,基础油质量分数大约占到70%~85%。基础油对润滑脂具有举足轻重的作用,其理化特性直接影响润滑脂的使用性能。润滑脂基础油的选择,可以对碳酸钙粉体设备工况特点及润滑脂性能要求关系的综合分析,并结合模糊层次分析方法,对不同种类基础油进行比较评价、优化筛选。在优选过程中,除了要求基础油自身具有优异的润滑性能外,还需要基础油能作为优良的添加剂载体,并兼顾一定的经济性。表1为对当前较为常用合成润滑脂基础油理化指标的综合比较评价。

Ⅱ类基础油(API Ⅱ)是一次加氢处理的基础油,多以饱和烷烃分子结构为主,具有较好的溶解性和分散性,对非极性和极性添加剂具有良好的的溶解分散能力[9]。由于Ⅱ类基础油以溶剂工艺和加氢工艺相结合的形式制得,相较Ⅰ类基础油来说,反应过程改变了烃类结构[10]。使得Ⅱ类基础油具有较少杂质,良好热安定性和抗氧性,含更多饱和烃,高黏度和优秀黏温性和低挥发的特点。

聚α-烯烃(以下简称PAO)具有良好的黏温性能和低温流动性、氧化稳定性,同时具有矿物油的大多数优点。但其极性小, 对溶解极性添加剂的溶解能力有限,且价格相对昂贵,经济性差。而聚内烯烃(以下简称PIO)在既保持了PAO的基本性能基础上,价格却是PAO的75%~80%[11]。PIO是二聚体、三聚体和四聚体的混合物,具有典型的线性结构[12]。若选择PIO作为润滑脂基础油,将具有下列优势[11]:(1)PIO倾点明显较API Ⅲ类矿物油低,这保证其在低温环境下仍具有优良的流动性;(2)优良的高温清净性和抗磨性能,确保了润滑处于边界润滑范围以内,避免齿轮表面擦伤;(3)PIO的氧化安定性、水解安定性均与PAO相当,并优于API Ⅲ类矿物油,使润滑脂不易酸化变质及水解;(4)优良的低温动力粘度(CCS)及蒸发损失,保证润滑脂在不同温限下都能保持良好的润滑、冷却及降噪性能。此外,PIO在生物降解性、添加剂相溶性等方面都优于PAO。通过一系列实验结果以及理化指标综合分析(见表2),最终选定按质量比60%~50%(m)的Ⅱ类基础油650SN与40%~50%(m)的聚内烯烃(PIO)复合作为所研制润滑脂基础油。

添加剂的选择与评定

通过对碳酸钙粉体设备中开式齿轮工况的分析,选定了以Ⅱ类基础油650SN与聚内烯烃(PIO)复合作为所研制润滑脂基础油。面对设备本身所处的恶劣多变工作条件,单独依靠基础油性能,并不能完全满足使用过程中复杂的需求。因此,需要加入极压抗磨剂、抗氧防腐剂、固体润滑剂等添加剂,提升润滑脂综合性能。

4.1 稠化剂的选择

稠化剂能在基础油中分散和形成结构骨架,并使基础油被吸附和固定在结构骨架之中,从而形成具有塑性的半固体状润滑脂[13]。稠化剂占有润滑脂总重量的相当大成分,约占到5%~30%的比例。考虑到碳酸钙粉体设备的恶劣工况,选择了具有良好机械安定性、低温性、抗水性以及优异稠化能力的预制复合锂钙稠化剂。不仅可以增强润滑脂的各项基本性能,而且还能强化所研润滑脂的抗水性能,提升润滑脂使用寿命。由于要求研发脂具有相应的锥入度,复合稠化剂添加量约15%~21%(m)时,可满足要求。

4.2 固体润滑剂的选择

固体润滑剂具有承载能力高、边界润滑及吸附性能优异等特点。润滑脂中加入固体添加剂后,大量的非油性固体微粒均匀地悬浮在润滑脂中,可以大幅提升润滑脂的承载能力,有效避免接触表面金属凸点间的直接接觸,使混合润滑和边界润滑状态下的摩擦系数下降,减少摩擦阻力和磨损[14]。为了加强润滑脂的跑合性能,在所研润滑脂中,添加一定含量的固体润滑剂,能有效克服跑合阶段,开式齿轮表面金属加工精度和质量及系列缺陷,并且使齿面得到有效的磨损和抛光,避免齿面出现点蚀与胶合,缩短跑合所需的时间,延长整个传动系统使用寿命。经过对常用的几类固体润滑剂进行综合分析,应用模糊层次分析法(见表3),选定经济性较高且综合性能优异的石墨,作为所研润滑脂的固体润滑剂添加剂。

4.3 极压抗磨剂、防锈剂的选择

矿山设备的开式齿轮,工作负荷一般较大,需要添加一定量的极压抗磨剂,能在啮合齿面承受负荷而产生局部高温时,生成剪切强度低的硫化、磷化或氯化金属固体保护膜,将金属接触面隔离,防止金属磨损和烧结[15]。而通常多种添加剂进行复合使用,比单一添加剂表现出来的性能更加优异,合理的调配能克服单一添加剂各自的缺陷。因此选择硫化异丁烯与磷酸三甲酯进行复合后作为极压抗磨剂。其能在开式齿轮常遇到的低转速、高扭矩工况下对齿面形成良好的保护。通过四球机试验对选定极压抗磨剂进行了考察后发现:当极压抗磨剂添加量4%~5%(m)时,对所研润滑脂综合抗磨效果最佳。另外,防锈是开式齿轮特别需要注意的一个地方,由于氧、水、碳酸钙矿石粉尘和其他杂质都会引起电化学腐蚀而导致锈蚀,降低齿面强度。因此,所研润滑脂的防锈性能至关重要,通过模糊层次分析后优选了石油磺酸钠与烯基丁二酸复合物作为添加的防锈剂,添加质量分数约为0.5%~1.0%(m)的剂量。

4.4 其他添加剂的选择

碳酸钙粉体设备一般都安装于室外,开式齿轮直接处于暴露状态。由于对环境温度、湿度、抗水淋等环境因素感知明显,因此也对开式齿轮相适配的粘附性、稠化度、抗氧防腐性能、以及抗酸腐蚀性能等都提出了严格的要求。对此,为了保证跑合润滑脂良好的低温启动性与高温润滑性,选择聚异丁烯(T603C)与乙丙共聚物(T613)复合作为黏度指数改进剂。为抑制因润滑脂在空气中氧化而产生的对齿轮的腐蚀,需添加少量硫磷丁辛基锌盐与二硫化氨基甲酸钼复合物作为抗氧防腐剂。油性剂对金属具有较强亲和力,具有减少摩擦与磨损的功能[16],由于跑合阶段对润滑脂抗磨性能和较低摩擦系数的要求,可以添加少量苯三唑脂肪酸胺盐作为油性剂来改善。考虑到金属表面离子会促进润滑脂的氧化,从而对齿轮产生腐蚀,可以添加一定的苯三唑衍生物作为金属减活剂来与防锈剂配合使用,提升润滑脂的防锈、抗酸腐蚀性能。

4.5 研制脂理化性能分析

所研碳酸钙粉体设备开式齿轮跑合阶段润滑脂主要理化指标如表4所示。经过在多台碳酸钙矿石粉体设备上的现场试用后,设备跑和运转期齿轮未发现齿面点蚀和胶合现象的发生,并且对齿轮啮合面的抛光及表面硬化效果良好,满足设备制造商要求,其他各项表现也均达到了研制要求。

5 结 论

(1)针对碳酸钙粉体加工设备中开式齿轮在跑合阶段的润滑要求,将Ⅱ类基础油650SN与聚内烯烃(PIO)复合后作为所研润滑脂基础油,这一基础油配方不仅使Ⅱ类基础油添加剂溶剂性、黏温性及挥发损失方面的不足得以弥补,而且减少对聚内烯烃(PIO)、固体润滑剂等相对价格较高的添加剂的使用量,使所研润滑脂具有较高的经济性。添加了适量的固体润滑剂后,使润滑脂更加适合开式齿轮跑合阶段工况,所研润滑脂达到预期要求。

(2)通过选用适当的功能添加剂,本研制油的各项性能良好,完全满足跑合阶段齿轮工况对润滑脂极压抗磨、抗腐蚀、抗氧化等方面的需求,使齿轮得到了有效的抛光、有益磨损,并且开式齿轮的跑合效果明显的提升,延长了齿轮的使用寿命。

参考文献:

[1] 秦广超. 新常态下重质碳酸钙产业技术创新与结构调整[J]. 中国粉体技术,2016,03:90-95.

[2] 刘红.M220重负荷开式齿轮油的研制[J].润滑油,1999,14(6):14-18.

[3]陈冠国.对球磨机大型齿轮减速器跑合机理的研究[J].选矿机械,1990(3):19-22.

[4] 李颖芝. 重载低速齿轮跑合的研究[D]. 河北理工大学, 2005.

[5] 大高留次郎,冯李合.固体润滑剂在初期跑合运转中的应用[J].设备管理与维修, 1995(4):31-33.

[6]黄福川,黄孝平,邓富康,等.一种开式齿轮跑合润滑脂的组合物:CN,104194876A[P].2014.

[7] 黄丽娟. 绿色制造模式下的回收逆向物流研究[D]. 西安电子科技大学, 2006.

[8] 梁群, 刘宏慧. AP工业齿轮油在轧机组上的应用[J]. 合成润滑材料, 2013, 40(4):23-25.

[9] 李康春, 吴长茂, 邓富康,等. LNG发动机专用油的研制[J]. 当代化工, 2016, 45(7):1530-1532.

[10]刘影.润滑油基础油的发展现状及趋势[J].润滑油,2001,16(4):59-62.

[11]许保权. 聚内烯烃的特性及使用性能[J]. 石油商技, 2004, 22(6):10-13.

[12]唐兴中, 粟满荣, 黄福川,等. 环境友好型重负荷工程机械专用脂的研制[J]. 化学工程师, 2013, 27(8):50-53.

[13]郭阳, 胡萍, 骆旎,等. 基础油复配复合锂基脂的制备及性能研究[J]. 润滑与密封, 2016, 41(9):32-36.

[14]牛会明. 如何正确选用汽车节能产品及技术[J]. 公路与汽运, 2003(2):3-5.

[15]党新平. 浅谈极压抗磨剂的应用[J]. 新疆化工, 2007(4):27-28.

[16]黄文轩.润滑剂添加剂性质及应用[M].北京:中国石化出版社,2012.