LLDPE装置淤浆催化剂系统堵塞处理及改进措施

2017-07-07毛文华

王 永,毛文华,池 洋

(中韩(武汉)石油化工有限公司,湖北武汉 430070)

LLDPE装置淤浆催化剂系统堵塞处理及改进措施

王 永,毛文华,池 洋

(中韩(武汉)石油化工有限公司,湖北武汉 430070)

通过对历次淤浆催化剂系统堵塞部分进行分析,提出系统堵塞的处理方法。针对如何在处理过程中控制反应系统平稳运行提出改进措施,实现淤浆催化剂系统的长周期运行。

LLDPE装置 淤浆 催化剂堵塞 改进措施

1 装置概况

中韩(武汉)石油化工有限公司聚烯烃分部线型低密度聚乙烯LLDPE装置采用中国石化自主开发的气相法聚乙烯工艺(简称GPE技术),设计生产能力为30万吨/年,年操作时间为8 000小时。装置以乙烯为原料,丁烯-1或己烯-1为共聚单体,生产包括薄膜、吹塑、注塑、滚塑、片材、单丝、管材、电缆等系列的产品,是GPE技术在国内转让的第二套专利技术。

本装置使用的淤浆催化剂加料系统是由上海立得催化剂有限公司开发研制的、具有自主知识产权的机电一体化包设备。淤浆催化剂系统是聚合反应的核心,催化剂加入的强度决定着反应的强度,催化剂加料系统的运行可靠性对装置生产运行的平稳性有着重要作用。

2 淤浆催化剂系统流程简述

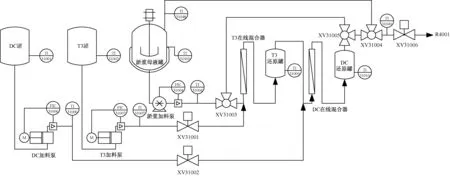

本装置使用的淤浆催化剂母液是固含量27%~29.5%的白油浆液。淤浆钢瓶中的淤浆被压送至淤浆加料罐D-3040-1X,在线还原剂TNHA(T3)和DEAC(DC)被分别压送至各自的加料罐D-3040-2X和D-3040-3X中。淤浆加料罐的淤浆母料通过淤浆进料泵P-3040-1AX/1SX送入T3停留罐中,T3和DC分别通过T3进料泵P-3040-2X、DC进料泵P-3040-3X连续地加入到淤浆进料泵管线下游的母料管线中。

T3和母料先在T3在线混合器D-3040-4XA/B中混合后进入T3停留罐D-3040-4X中按既定时间进行反应,DC在T3停留罐出口被注入到T3/母料混合物中,并且先到在线混合器D-3040-5XA/B中混合后,再到DC停留罐D-3040-5X中进行连续还原反应。还原后的催化剂用高压精制氮气通过加料注射模块进入到反应器R-4001中[1]。

图1是淤浆催化剂加料系统流程简图。图中虚线部分是淤浆催化剂小循环流程。

3 淤浆催化剂系统常见堵塞部位及堵塞原因分析

3.1 T3/DC在线混合器

本系统使用的T3/DC在线混合器为静态在线混合器,长0.5 m,管径为DN15,其内部由32个元件组成,这些元件结构相似,按一定规则排列,淤浆催化剂和T3/DC的混合流体通过这些元件时借助流体自身功能,不断分割、变形、位移和混合,以使淤浆催化剂和T3/DC充分混合。而由于在线混合器内部元件多、管径小,同时淤浆催化剂浆液的粘度较高,容易造成T3/DC在线混合器的堵塞,其中尤以DC在线混合器的堵塞几率更大。

图2是T3/DC在线混合器的剖视图[2]。

3.2 T3/DC停留罐入口管线

淤浆催化剂和T3/DC经T3/DC在线混合器混合后由T3/DC停留罐底部进入停留罐,自顶部出停留罐,而T3/DC在线混合器与T3/DC停留罐之间管线呈下袋形,对于含有固体颗粒的催化剂,容易在袋形区域内沉降,进而堵塞T3/DC停留罐入口管线。

3.3 XV-31005至XV-31004间竖直管段

由于在设计中要求淤浆催化剂注入阀XV-31004下游管线至反应器的注入管线应形成自流形式,造成淤浆催化剂自DC停留罐出口阀XV-31005至淤浆催化剂注入阀XV-31004之间有约15 m的高度差,且该段管线管径为DN15,催化剂正

图1 淤浆催化剂加料系统流程简图

图2 T3/DC在线混合器剖视图

常使用量约5~7 kg/h,催化剂流速较低,容易造成催化剂颗粒在该竖直管线内沉降、堵塞。

3.4 XV-31006出口软管

XV-31006出口至反应器注入管线为金属软管连接,在管线内容易形成固体颗粒的吸壁,并且当淤浆催化剂注入中断时,该段管线内容易存料,造成管线内固体颗粒沉积、堵塞注入管线。

3.5 淤浆催化剂流量计

淤浆催化剂采用质量流量计进行计量。该质量流量计前后连接猪尾管,管口尺寸仅1/4英寸,由于其内部特殊结构和较小的管径,容易造成淤浆催化剂沉淀,堵塞流量计。

表1为近两年来淤浆催化剂系统堵塞情况统计表。

4 淤浆催化剂系统堵塞的处理

4.1 淤浆催化剂系统堵塞的判断

通过淤浆催化剂出口压力和T3/DC泵出口压力,及DC停留罐出口压力、反应器压力对比计算,能较快判断出堵塞的部位。

表1 淤浆催化剂系统堵塞情况统计表

(1) 淤浆泵出口压力高、T3/DC泵出口压力正常,且DC停留罐出口压力正常,则堵塞部位一般为淤浆催化剂流量计部分;

(2) 淤浆泵、T3泵出口压力高,DC泵出口压力正常,且DC停留罐出口压力正常,则堵塞部位一般为T3在线混合器或T3停留罐入口管线,此时可通过切换T3在线混合器进一步判断堵塞确切部位;若切换T3在线混合器后淤浆泵、T3泵出口压力恢复正常,则可判断为T3在线混合器堵塞,否则可判断为T3停留罐入口管线堵塞;

(3) 淤浆泵、T3泵、DC泵出口压力高,且DC停留罐出口压力正常,则堵塞部位一般为DC在线混合器或DC停留罐入口管线,此时可通过切换DC在线混合器进一步判断堵塞确切部位;若切换DC在线混合器后淤浆泵、T3/DC泵出口压力恢复正常,则可判断为DC在线混合器堵塞,否则可判断为DC停留罐入口管线堵塞;

(4) 淤浆泵、T3泵、DC泵出口压力高,DC停留罐出口压力高、淤浆催化剂系统与反应器之间压差高,则堵塞部位一般为XV-31005出口至反应器注入管线堵塞,此时可通过将淤浆催化剂系统打小循环来判断确切堵塞部位,若打小循环后淤浆泵、T3泵、DC泵出口压力下降,则XV-31006出口软管堵塞的可能性大,否则可判断为XV-31005至XV-31004之间竖直管线出现堵塞。

4.2 不同堵塞部位的处理

(1) 淤浆质量流量计堵塞。打通流量计跨线流程,将流量计隔离后用高压氮气清理后投用;

(2) T3/DC在线混合器堵塞。切换至备用在线混合器,将堵塞的在线混合器拆下后,利用高压氮气或水清理在线混合器后吹扫干净,回装备用。根据装置实际处理情况,利用热水清理效果更好,清理速度更快,但清理完成后必须使用氮气将在线混合器吹扫置换干净[3]。回装备用的在线混合器建议充入白油保护;

(3) T3/DC停留罐入口管线堵塞。可临时使用金属软管将堵塞的管线进行跨接后,使用高压氮气吹扫、清理后投入使用;

(4) XV-31006出口软管堵塞。将淤浆催化剂输送氮气流量调大,防止催化剂注入组件堵塞,将淤浆催化剂打小循环,利用输送氮气调节阀FV-31008跨线对XV-31006出口软管进行吹扫,在催化剂注入组件前倒淋进行排放,将软管内残余的催化剂吹扫干净后投用;

(5) XV-31005至XV-31004间竖直管段堵塞。由于此段管线较长且位置较高,因此处理最为困难。可通过从DC停留罐出口倒淋处至淤浆催化剂注入组件前倒淋处接临时金属软管,并在原XV-31006出口软管与催化剂注入组件连接处增加球阀,利用临时软管向反应系统注入催化剂维持反应运行,并将XV-31005出口至催化剂注入组件前全部旁通并隔离,拆开原管线保温层,打开原管线接头,采用逐段吹扫的方式将管线清理干净后投用。此时也可将XV-31005至XV-31004间竖直管段和XV-31006出口软管同时清理干净。

4.3 反应系统调整

在处理淤浆催化剂过程中,特别是在线吹扫XV-31006出口软管时,会出现反应系统催化剂注入量大幅度波动或中断催化剂注入的情况,将会影响反应系统的运行。因此,处理催化剂堵塞过程中,需要及时对反应系统参数进行调整。

由于催化剂系统堵塞造成催化剂中断超过15 min时,乙烯分压会逐渐升高,可快速降低乙烯进料量,甚至退出冷凝操作,给处理淤浆催化剂系统争取时间;当催化剂中断超过30 min,反应温度会向下波动,此时可适当提高反应系统温度设定,以维持反应温度的平稳。

当催化剂恢复注入后,由于乙烯分压较高,催化剂活性较高,应逐步增加催化剂注入量,防止催化剂注入过快引起反应系统飞温,并及时增加反应系统异戊烷的注入量。

在淤浆催化剂中断期间,由于乙烯分压的波动,会造成氢气乙烯比、共聚单体乙烯比的波动,影响产品质量。可通过手动调整氢气、共聚单体进料量的方式,保证氢气乙烯比、共聚单体乙烯比稳定,并根据分析结果及时调整。若粉料质量超标,应计算不合格粉料到达造粒岗位时间,及时通知造粒岗位及时采样分析并适时切仓。

5 淤浆催化剂系统改进措施

5.1 改善保温效果

通过表1可以看出,淤浆催化剂系统堵塞多发生在冬季、春季气温较低的季节,并且通过观察可以发现,在冬季催化剂系统压差随着气温的变化呈现一定的变化规律,气温高时系统压差低、气温低时系统压差高。由于淤浆催化剂以白油为溶剂,当气温较低且变化较大时,白油粘度较快上升,并容易在管壁上粘附,导致催化剂颗粒在管壁上粘附、集聚,而随着气温升高,白油粘度下降,粘附在管壁上的催化剂颗粒也随之脱附进入管道,造成管道内部固体颗粒浓度增大。长时间周期性的粘附、脱附,会造成管道内局部催化剂颗粒的集聚过多,从而堵塞管道。因此,要降低系统堵塞频次,首先需要保证系统温度相对恒定,防止出现温度的大幅度波动。在本装置上,将催化剂系统保温进行了重新优化,增加了保温层的厚度。

5.2 改进伴热方式

淤浆催化剂系统采用电伴热,管线伴热温度设定范围较宽,温度控制范围大,造成系统压差变化大。通过缩小伴热系统的温度范围,并根据各加热点的位置不同优化各温度设定点的温度设定区间,可减少系统的温度波动。目前,系统温度波动基本控制在45~55 ℃之间。

另外,由于淤浆催化剂系统输送氮气管线在进入淤浆催化剂系统保温层前未进行保温和伴热,当冷氮气进入热的催化剂管线保温层内,容易造成淤浆催化剂局部温度快速降低。因此,使用低压蒸汽凝液的方式为输送氮气管线伴热,取得了较好的效果。

5.3 增加淤浆催化剂管线旁路

由于处理XV-31005至XV-31004间竖直管段和XV-31006出口软管需要的时间较长且处理困难,为了减少对反应系统造成的影响,从DC停留罐出口至催化剂注入组件前倒淋处增加了一条DN15的管线,将XV-31005出口至注入组件前的全部管线进行旁路。该管线备用状态时用氮气置换干净后充入白油保护,需要投用前可以直接切换使用。

5.4 及时更换或处理淤浆催化剂系统管线

为了确保淤浆催化剂系统长周期运行,建议利用每次停车机会,对该系统管线进行彻底清理和清洗,对较容易发生堵塞现象的XV-31006出口软管建议进行整体更换。如果停车时间较长,建议使用低压蒸汽对系统管路进行吹扫清洗,并用氮气吹扫置换合格后用白油进行油运,以彻底清洗系统管路。

6 结 论

由于淤浆催化剂系统本身粘度高、粘度随温度变化明显、且系统管线管径小的特性,系统出现堵塞是不可避免的。因此在生产过程中,须密切监控各控制点的压力、压差,及时发现、处理系统异常,通过对系统进行改进和处理,降低系统堵塞频次,提高装置运行的可靠性。

[1] 邵平均.SLC-S催化剂的工业化应用[J].化工进展,2013,32(7):1717-1720.

[2] 姬宜朋,张沛,王丽.Kenics静态混合器的应用及研究进展[J].塑料科技,2005,2(4):38-41.

[3] 林海,王涛.在线还原系统堵塞处理方法及改进措施[J].内蒙古石油化工,2013,39(17):72-74.

Optimal strategies of solving blockage in slurry catalyst feed system within LLDPE equipment

Wang Yong, Mao Wenhua, Chi Yang

(SINOPEC-SK(WUHAN)PetrochemicalCompany,WuhanHubei430070,China)

According to the analysis of many accidents, solutions were put forward in order to avoid the blockage of catalyst feed system. Besides, optimal strategies were taken to ensure the stable operation of the reactor during the solution process, so that long period operation of the catalyst feed system was realized.

LLDPE; blockage; slurry catalyst feed system; optimal strategies

2017-03-08

王永(1982-),湖北十堰人,工程师,主要从事低密度聚乙烯生产管理工作。

TQ325.12

B

1006-334X(2017)02-0048-04