两相萃取-酯化提取转化PTA氧化残渣的研究

2017-07-07殷孝谦倪寒秋冒永生校增浩苏凤仙

殷孝谦,倪寒秋,冒永生,校增浩,苏凤仙,2,沈 洁

(1. 中国石化仪征化纤有限责任公司研究院,江苏仪征 211900;2. 江苏省高性能纤维重点实验室,江苏仪征 211900;3. 中国石化仪征化纤有限责任公司PTA生产中心,江苏仪征 211900)

研 究 论 文

两相萃取-酯化提取转化PTA氧化残渣的研究

殷孝谦1,倪寒秋1,冒永生3,校增浩3,苏凤仙1,2,沈 洁1

(1. 中国石化仪征化纤有限责任公司研究院,江苏仪征 211900;2. 江苏省高性能纤维重点实验室,江苏仪征 211900;3. 中国石化仪征化纤有限责任公司PTA生产中心,江苏仪征 211900)

采用两相萃取-酯化处理精对苯二甲酸(PTA)氧化残渣,将残渣中苯甲酸转化成苯甲酸甲酯;考察了萃取剂、残渣与溶剂(甲苯-水)比例对萃取率的影响,以及酯化馏出温度、醇酸比、甲醇添加时间及催化剂重复使用次数对酯化率的影响,确定了两相萃取-酯化工艺的优化条件,在此条件下,酯化率可达到96%;进行了该工艺的物料衡算,PTA氧化残渣中苯甲酸最终利用率为81.6%。

两相萃取-酯化 PTA氧化残渣 苯甲酸甲酯

精对苯二甲酸(PTA)氧化残渣是对二甲苯(PX)氧化过程中产生的副产物[1],其主要有机成分是苯甲酸。目前从氧化残渣中回收苯甲酸常见的方法有热水萃取法[2-3]、两相萃取法[4-5]和汽提法[6]等,以上回收分离方法均是以苯甲酸为目的产物。随着氧化残渣回收利用技术的推广应用,工业苯甲酸已逐渐显露出市场饱和的迹象,而需求量较大的医药、食品级苯甲酸则对纯度要求很高,但回收得到的苯甲酸产品纯度有限[7-8]。

苯甲酸甲酯(BA)是一种重要的化工原料,不仅可用于香精、涂料、塑料及粘结剂等行业中,还可作为纤维素酯、纤维素醚和合成树脂的溶剂广泛应用于有机合成行业中,具有较高的市场价值[9]。目前工业上合成苯甲酸甲酯主要以苯甲酸与甲醇为原料,以浓硫酸作为催化剂,采用直接酯化的方法进行合成[10],但是该法存在副反应多、操作复杂、设备腐蚀严重及酯化率低等缺点[11]。

本研究创新性地运用两相萃取-酯化法,将PTA氧化残渣中的苯甲酸转化为苯甲酸甲酯。该法具有副反应少、对设备无腐蚀及酯化率高等优点,能有效回收利用PTA氧化残渣,同时为生产苯甲酸甲酯提供了新的工业化依据。

1 试 验

1.1 主要原料及试剂

PTA氧化残渣,仪化公司PTA生产中心某装置;甲苯,分析纯,上海苏懿化学试剂有限公司;甲醇,分析纯,上海国药集团化学试剂有限公司;对甲苯磺酸,分析纯,上海化学试剂公司。

1.2 仪器及设备

气相色谱仪,安捷伦GC7890;酯化反应釜,自建;玻璃间歇精馏实验装置,天大北洋化工实验设备有限公司;电子天平,JA203H型,常州幸运电子有限责任公司。

1.3 苯甲酸提取试验

取氧化残渣1 kg,向残渣浆料中加入溶剂,加热搅拌2~3 h,过滤,得到含不溶性物质的滤饼和含萃取相的滤液。滤液进行分层,得到含苯甲酸的溶剂层和含大量杂质的水层。

1.4 酯化反应试验

反应方程式如下:

(1)

将两相萃取产物的溶剂层加入酯化釜中,再加入催化剂对甲苯磺酸(对甲苯磺酸∶苯甲酸质量比=1∶7),将釜内温度升至94 ℃,然后开始滴加甲醇,控制馏出温度在70 ℃左右;酯化反应结束后,釜液进入粗蒸塔进行溶剂分离,粗蒸后的釜液进入精馏塔中进行苯甲酸甲酯的精馏试验;对各阶段试验前后物料进行取样分析及物料衡算。

2 结果与讨论

2.1 两相萃取-酯化工艺可行性分析

PTA氧化残渣的固相成分非常复杂,主要含有苯甲酸、对甲基苯甲酸、对苯二甲酸、间苯二甲酸、钴锰溴催化剂等三十余种化合物和其他微量杂质[2]。表1为本研究的PTA氧化残渣样品主要成分及含量。

表1 PTA氧化残渣样品主要成分及含量

从表1中可以看出,PTA氧化残渣中苯甲酸含量较大,具有回收利用价值,而其他成分如邻苯二甲酸、间苯二甲酸、偏苯三酸等虽然具有较高的市场价值,但其含量较少,所以回收利用价值不高。

结合相关文献报道,试验完成了三种苯甲酸的提取方案[3-4,6],表2为采用不同工艺路线从残渣中提取苯甲酸的试验结果。热水萃取法中苯甲酸的提取含量很低;汽提提取法过程中,随着样品中苯甲酸含量降低,汽提速度越来越慢,不适用于大量样品的提取,并且提取物收集困难;两相萃取法具有苯甲酸提取率高,处理样品量大等优点,最适合于该氧化残渣中苯甲酸的提取,且得到的含苯甲酸的萃取液可直接应用于制备苯甲酸甲酯试验。

表2 不同提取工艺的苯甲酸提取率

本实验引入萃取液直接酯化的方法(以下简称萃取液酯化反应)将苯甲酸转化为苯甲酸甲酯,同时考察了不同酯化方式和酯化温度对酯化率的影响。该酯化反应中,温度越高,酯化率越高。表3结果显示,在反应温度为94 ℃条件下,酯化反应酯化率最高。分析原因一是溶剂的存在和甲醇连续滴加的方式,使反应物接触更加充分;二是该反应中甲苯与水产生共沸带出酯化水,促进了反应向正方向进行;三是酯化反应为吸热反应,但甲醇的低沸点特性制约了反应温度的提高,萃取液直接酯化有助于提高体系的反应温度,提高酯化率。

表3 不同酯化方式和酯化反应温度对酯化率的影响

2.2 溶剂对提取率的影响

对于两相萃取-酯化工艺,选择合适的溶剂尤为重要。所选溶剂既要具有良好的萃取效果,又要使得酯化反应具有合适的酯化温度,同时便于后期有效的分离。经过筛选,甲苯和对二甲苯均能够满足上述需要。在萃取温度为85 ℃、残渣∶溶剂∶水的质量比为1∶2∶2的条件下,考察了甲苯和对二甲苯对残渣的萃取效果。

表4 不同溶剂的萃取效果

从表4可以看出,甲苯和对二甲苯两种溶剂的萃取试验结果比较相近,但甲苯对苯甲酸的萃取率大于对二甲苯,且溶剂层中杂质含量低于对二甲苯,所以选择甲苯做溶剂较为有利。

2.3 萃取比例(残渣∶甲苯∶水)对提取率的影响

萃取比例是影响萃取效果的一个重要因素,初期试验结果显示,残渣与甲苯的质量比为1∶2时,才能有效的将苯甲酸提取出来,而甲苯与水的比例也要适当。在萃取温度为85 ℃、残渣与甲苯质量比为1∶2的条件下,考察了水量/甲苯量对萃取率的影响。如图1所示,甲苯与水在1∶1的比例下达到了最优的萃取效果。当水量/甲苯量较大时,水中会溶解一部分苯甲酸,导致甲苯中的苯甲酸含量较少;当水量/甲苯量较小时,萃取率依然较低,这是由于残渣未能充分溶解,苯甲酸被其他杂质以包覆物的形态悬浮于溶液中。

图1 萃取比例对提取率的影响

2.4 馏出温度对酯化率的影响

在酯化过程中,馏出温度的高低代表馏出速度的大小,影响着甲醇在酯化釜中的停留时间,从而影响酯化效果。在反应温度94 ℃、醇酸比为5.5、甲醇滴加时间为4.3 h的条件下,考察了不同馏出温度对酯化率的影响。从图2中可以看出随着馏出温度的升高,酯化率不断提高,在70 ℃时,酯化率达到最高点,之后酯化率有所下降,这是由于随着温度升高,甲醇逸出量逐渐增加,故选取70 ℃为最佳馏出温度。

图2 馏出温度对酯化率的影响

2.5 醇酸比对酯化率的影响

在反应温度为94 ℃、馏出温度为70 ℃、甲醇滴加时间为4.3 h的条件下考察了不同醇酸比对酯化率的影响,如图3所示。由于该酯化反应过程中,一部分甲醇会直接逃逸而不参与反应,醇酸比的增大不仅促使反应向正方向进行,也保证了足够的甲醇与苯甲酸进行反应。当醇酸摩尔比达到5.5以上时,酯化率基本保持恒定状态,说明该醇酸比下,苯甲酸能够反应完全,故选取醇酸比最佳比例为5.5。

图3 醇酸比对酯化率的影响

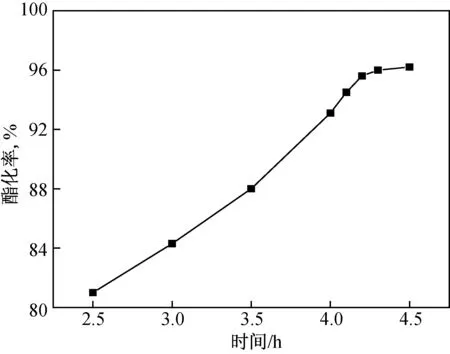

2.6 甲醇添加时间对酯化率的影响

酯化过程中甲醇的滴加时间影响着甲醇在酯化釜中的停留时间。在反应温度94 ℃、馏出温度为70 ℃、醇酸比5.5的条件下分别进行了2.5 h、3 h、3.5 h、4.0 h、4.1 h、4.2 h、4.3 h及4.5 h(以上均指甲醇滴加时间)的酯化反应试验。图4结果显示,甲醇滴加时间从2.5 h至4.0 h,酯化率提升显著,4.0 h后酯化率上升缓慢,4.3 h之后甲醇滴加时间对酯化率影响较小,故选取4.3 h为最佳甲醇滴加时间。

图4 甲醇滴加时间对酯化率的影响

2.7 催化剂重复使用次数对酯化率的影响

催化剂的重复使用次数对于降低工艺成本,提高反应效率具有重要的意义。在反应温度94 ℃、馏出温度为70 ℃、醇酸比为5.5、甲醇滴加时间为 4.3 h的条件下,考察了催化剂重复使用次数对酯化率的影响,试验中反应后的催化剂直接加入萃取液进行下一批反应。如图5所示,催化剂重复使用1~2次对于酯化率无明显影响,重复使用3次以上,酯化率有略微降低,表明该反应中催化剂可连续使用2次。

图5 催化剂重复使用次数对酯化率的影响

2.8 物料衡算

根据物料衡算原理,反应产物重量总和等于反应前物料投料量的总和,结合产物组分的检测结果,可以通过对各操作单元进行物料衡算了解反应物的转化率、产物的损耗情况及目标产物的最终得率。物料衡算以1 kg干残渣为基准。

两相萃取物料衡算:

WBA进=W溶剂层BA+W水层BA+W滤饼BA

(2)

其中WBA进为干燥氧化残渣中所含的苯甲酸量;W溶剂层BA为固液分离滤液中溶剂层所含的苯甲酸量;W水层BA为固液分离滤液中水层所含的苯甲酸量;W滤饼BA为固液分离滤饼中所含的苯甲酸量。

由酯化反应物料衡算的反应方程式计算出产物各组分的理论值,再根据物料组分检测结果得到产物中各组分的实际含量,对比理论值计算出酯化率。

物料衡算结果如图6所示,PTA氧化残渣中的苯甲酸萃取率为85%,苯甲酸酯化率为96%,因此PTA氧化残渣中苯甲酸最终利用率为81.6%,精馏后苯甲酸甲酯的纯度为99.4%。

图6 两相萃取-酯化工艺物料平衡图

3 结 论

a) 确定了两相萃取-酯化将残渣中苯甲酸直接转化为苯甲酸甲酯的技术路线。

b) 确定了两相萃取溶剂选用甲苯和水,萃取比例(残渣∶甲苯∶水)为1∶2∶2;确定了酯化反应温度为94 ℃、馏出温度为70 ℃、甲醇滴加时间为4.3 h及醇酸摩尔比为5.5 h的反应条件;考察了催化剂重复利用实验,催化剂循环使用3次以上酯化率略有降低。

c) 根据物料衡算结果,PTA氧化残渣中的苯甲酸萃取率为85%;苯甲酸酯化率为96%,精馏后苯甲酸甲酯的纯度为99.4%,PTA氧化残渣中的苯甲酸最终利用率为81.6%。

[1] 展江宏. PTA装置中氧化残渣的分离利用[J].聚酯工业,2000,13(2):24-28.

[2] 韦士平. PTA装置氧化残渣的回收利用[J].聚酯工业,2004,17(3):13-14.

[3] 代强,蔡贤毓,赵素英,等. 精对苯二甲酸氧化残渣中苯甲酸的分离回收[J].现代化工,2009,29(1):351-353.

[4] 谢刚,王献忠,徐海波.萃取法提取PTA氧化残渣中的苯甲酸、对甲基苯甲酸、对苯二甲酸和间苯二甲酸:CN,102786412A[P]. 2012-11-21.

[5] C.G. 卡兰高卡.芳香羧酸和氧化催化剂的回收:CN,102199082A[P]. 2011-09-28.

[6] 沈善明,刘林,朱金丰.节能升华精制高纯度苯甲酸[J].医药工程设计,2013,34(4):4-6.

[7] 王晓君,刘吉平.苯甲酸的合成工艺[J].化工进展,2011,30(S1):603-605.

[8] 杨国英,钟惠妹,程尉,等.苯甲酸的电化学合成[J].精细化工,2005,22(4):287-289.

[9] Tang S K, Li S F. Study on the synthesis of benzoic acid estersby transesterification of crude methyl benzoate[J]. Ind. Eng.Chem. Res.,2004, 43:6941-6944.

[10] Wen R M, Lei C X, Ding L Z, et al. Synthesis of methylbenzoate catalyzed by NaHSO4·H2O[J]. Chi. J. Synth. Chem., 2003, 11:89-92.

[11] Wu D D, Chang W M, Wen X, et al. Synthesis of methyl benzoate by methoxycarbonylationof acetophenone with dimethyl carbonate over solidbase catalysts[J]. FUEL PROCESS TECHNOL, 2008, 89:803-807.

Study on the united technics of two-phase extraction and esterification for extracting and converting PTA oxidation residue

Yin Xiaoqian1, Ni Hanqiu1, Mao Yongsheng3, Xiao Zhenhao3, Su Fengxian1,2, Shen Jie1

(1.ResearchInstituteofSinopecYizhengChemicalFibreCo.,Ltd.,YizhengJiangsu211900,China;2.JiangsuKeyLaboratoryofHighPerformanceFiber,YizhengJiangsu211900,China;3.PTAProductionCenterofSinopecYizhengChemicalFibreCo.,Ltd.,YizhengJiangsu211900,China)

This study disposed PTA oxidation residue using the united technics of two-phase extraction and esterification, converted benzoic acid in the residue to methyl benzoate. The effect of solvent and the ratio of residue to solvent (methylbenzene and water) on the extraction yield, and gas-phase temperature, alcohol to acid ratio, methyl alcohol adding time, repeated use of the catalyst on the esterification rate were investigated.Then the optimized condition was obtained, and the esterification rate was reach to 96%. Finally, the material balance was calculated and the use efficiency of benzoic acidis 81.5%.

two-phase extraction and esterification; PTA oxidation residue; methyl benzoate

2017-02-28

殷孝谦(1988-),江苏扬州人,硕士研究生,助理工程师,主要从事化学工程与工艺研究工作。

TQ09

A

1006-334X(2017)02-0001-05