马铃薯挖掘机悬挂架的静力学分析与优化设计

2017-07-07王春光邓伟刚谢胜仕王晓蓉

李 祥,王春光,邓伟刚,谢胜仕,王晓蓉

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

马铃薯挖掘机悬挂架的静力学分析与优化设计

李 祥,王春光,邓伟刚,谢胜仕,王晓蓉

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

针对马铃薯挖掘机试验过程中悬挂架的变形,利用三维建模软件Pro/E对机具悬挂架进行参数化建模,利用ANSYS Workbench有限元分析软件获得悬挂装置的应力与变形大小.将悬挂架的结构尺寸作为设计变量进行响应面优化,通过试验设计(DOE)的方法确定17组设计方案,根据Kriging算法建立优化目标与设计变量之间的响应面,采用多目标遗传算法进行优化,得到最优的设计方案.通过优化设计前后的对比分析表明:悬挂连接板的厚度对变形的影响较大,增加悬挂连接板厚度的50%,能够有效减小变形;悬挂连接板的长度对变形影响较小;对优化后的方案进行有限元分析直观地反映了此优化方案满足设计、使用要求.该分析优化方法对机具可靠性的分析设计提供了指导,同时为后续的设计工作奠定了基础.

马铃薯挖掘机; 悬挂装置; 遗传算法; 试验设计; 优化

马铃薯是世界上继水稻、小麦、玉米之后的第四大粮食作物,2015年国家推动马铃薯主粮化的战略,加快了马铃薯产业的发展.实现马铃薯收获的机械化对促进马铃薯产业的发展尤为重要,所以需要加快对马铃薯收获机械的研究.在马铃薯挖掘机械中,挖掘所产生的工作阻力占机组工作阻力的一半以上,因此设计性能优良的马铃薯挖掘装置具有重要的意义[1-2].

本次对内蒙古农业大学马铃薯挖掘机进行挖掘阻力的测试试验,利用田间机械动力学参数遥感仪(简称遥感仪)进行力学数据的采集,测试不同的工作速度、不同的铲面倾角对挖掘阻力的影响[3].工作时,机具下悬挂装置承受主要的拉力,考虑到下悬挂装置承受的巨大负荷以及悬挂装置对整机的工作性能和可靠性的重要影响,因此分析下悬挂装置的强度具有重要的意义.传统的强度分析方法与设计方法通常是采用材料力学的方法或者根据经验反复修改结构尺寸[4-5],本文采用工程分析软件进行有限元结构静力学分析,在此基础上结合优化算法进行优化设计,从而得到强度满足要求、整体设计合理的悬挂装置.

1 静力学分析

1.1 悬挂装置的受力分析

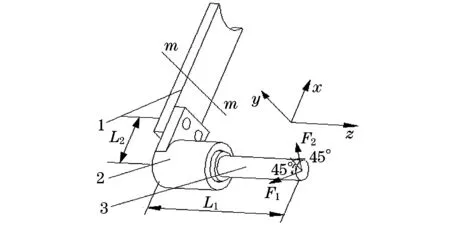

测试试验时,遥感仪测力传感器通过固定支座与悬挂连接板连接.传感器销轴受到牵引拖拉机下拉杆的拉力F1和提升力F2,如图1所示.

1.悬挂连接板;2.固定支座;3 遥感仪测力传感器销轴 图1 悬挂装置的受力图Fig.1 Mechanics analysis of the suspension device

根据静力学平衡方程分析可得悬挂连接板上的受力:

x方向的受力Fx为

Fx=F2cos45°-F1cos45°

(1)

y方向的受力为

Fy=F2cos45°+F1cos45°

(2)

y方向的力矩My为

My=F2cos45°L1-F1cos45°L1

(3)

x方向的力矩Mx为

Mx=F2cos45°L1+F1cos45°L1

(4)

Fy对z方向产生的力矩Mz为

Mz=FyL2

(5)

其中,F1,F2为试验过程中实际测量所得,数值大小选取某一组测试结果中水平牵引力最大的一组数据.

通过力学分析可知,应力主要集中于悬挂连接板处,分析悬挂连接板m-m截面上受到的载荷,如图2所示.

图2 悬挂连接板m-m截面受力图Fig.2 Mechanics analysis of m-m cross section of suspension connecting plate

悬挂连接板上的内力包括作用在横截面上的的轴力P、剪力V和y方向的弯矩My、x方向的扭矩Mx和z方向的弯矩Mz.其中悬挂连接板的正应力由轴力P、弯矩Mz和弯矩My所引起,切应力由剪力V、扭矩Mx引起.

通过上述对悬挂装置的受力分析,利用三维建模软件建立悬挂装置的几何模型,通过有限元软件ANSYS Workbench对模型进行静力学分析,可以直观地获得模型的应力分布和变形情况.

1.2 有限元静力学分析

1.2.1 有限元模型的建立

基于三维建模软件Pro/E的参数化建模功能,利用Pro/E建立下悬挂装置的几何模型,并对结构尺寸进行参数化设置.模型建立完成,利用Pro/E与ANSYS Workbench的接口,将模型导入到Workbench中.

依照设计使用要求[6],传感器的销轴材料选用不锈钢1Cr17Mn6Ni5N,材料密度为7 860 kg·m-3,弹性模量为2.07×1011N·m-2,泊松比为0.27,其他选用普通碳素结构钢Q235A,材料密度为7 830 kg·m-3,弹性模量为2.12×1011N·m-2,泊松比为0.3.

该模型结构简单,利用ANSYS Workbench自带的自动网格划分方法进行网格的划分.网格划分生成40 648个节点,18 053个单元.通过ANSYS Workbench自带网格评估统计的验证,在悬挂连接板划分的网格质量符合要求.

依据实际的装配情况,D 悬挂连接板与机架连接部位施加固定约束,在悬挂连接板与固定支座螺栓连接处施加仅压缩约束,并按图1所示施加载荷,施加约束载荷的情况如图3所示.

图3 施加约束和载荷图Fig.3 Constraint and load diagram

1.2.2 求解并分析结果

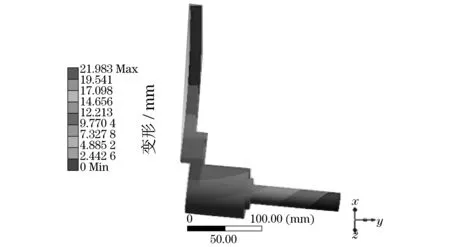

通过ANSYS Workbench进行求解,对模型的等效应力和总变形进行分析,得到等效应力云图,如图4所示,得到总变形云图,如图5所示.

图4 等效应力云图Fig.4 Equivalent-stress contours

图5 总变形云图Fig.5 Deformation contours

通过对模型的等效应力云图分析可知,模型的应力较大的区域位于悬挂连接板上,应力最大的位置位于施加仅压缩约束的位置,即螺纹连接处,最大应力值为1 019.5 MPa.其次,悬挂连接板主要部分的应力范围为0.002 717~566.38 MPa.悬挂连接板的材料为Q235 A,其屈服强度为235 MPa,悬挂连接板主要部位的最大应力为566.38 MPa,显然远远超出屈服极限范围,计算结果不满足安全要求,该结构强度不符合设计使用要求.

通过对有限元分析所得的总变形云图以及应力分布云图位置可知,模型的变形发生在悬挂连接板上,变形量从悬挂横梁的焊接处开始逐渐增大,到悬挂连接板的末端达到最大,最大变形量为10.22 mm,塑性变形量较大.

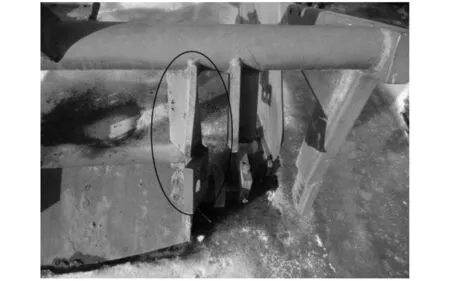

通过与实际的变形结果相对比,该有限元分析结果与试验中的变形量基本一致.实际试验过程中,右悬挂位置的变形结果如图6所示.

图6 悬挂架右悬挂点的变形图Fig.6 Deformation diagram of the right suspension point

针对悬挂架应力过大且发生扭曲变形的情况,基于现有的有限元模型和ANSYS Workbench静力学分析获得的数据结果,利用响应面优化模块对悬挂结构进行优化设计,获得一个相对最优的结构参数,得到性能良好、结构可靠的方案,为后续的试验提供一个理论参考[7].

2 悬挂架的优化分析

结构优化通常是在不影响结构性能并满足约束条件的情况下,改变设计变量,使结构达到最优.本文优化的目的是通过改变悬挂连接板的尺寸参数,减少变形量,减小应力.通过Design Exploration模块进行优化设计,寻找最优的悬挂连接板的尺寸,因此将悬挂连接板的长度x1、厚度x2设置为设计变量并设定长度的优化下限值为225 mm,上限值为275 mm,宽度优化的下限值为14 mm,上限值为28 mm.同时根据模型的静力学分析结果,将模型的最大变形Z1、最大的等效应力Z2作为优化目标.通常为减小最大变形往往直接增加连接板的厚度,当厚度太大时在一定程度上会影响使用要求,故将整个模型的质量Z3也设定为一个优化目标[8-10],得到优化设计的数学模型:

根据上述数学模型进行响应面优化,并设置相关的参数.

2.1 基于试验设计的参数分析

试验设计[11]是一种用于科学确定取样点的位置的技术,作为响应面、目标驱动优化和分析系统的一部分,试验设计的算法或方法在工程设计中有广泛应用.在这里进行试验设计可以有效提高后续的优化效率,同时能够用最少的采样点获取所需的试验结果.系统默认的试验设计方法使用中心合成设计,结合一个中心点,可以确定整体的变化趋势,能够更好地指导选择的选项,在最佳空间填充设计.

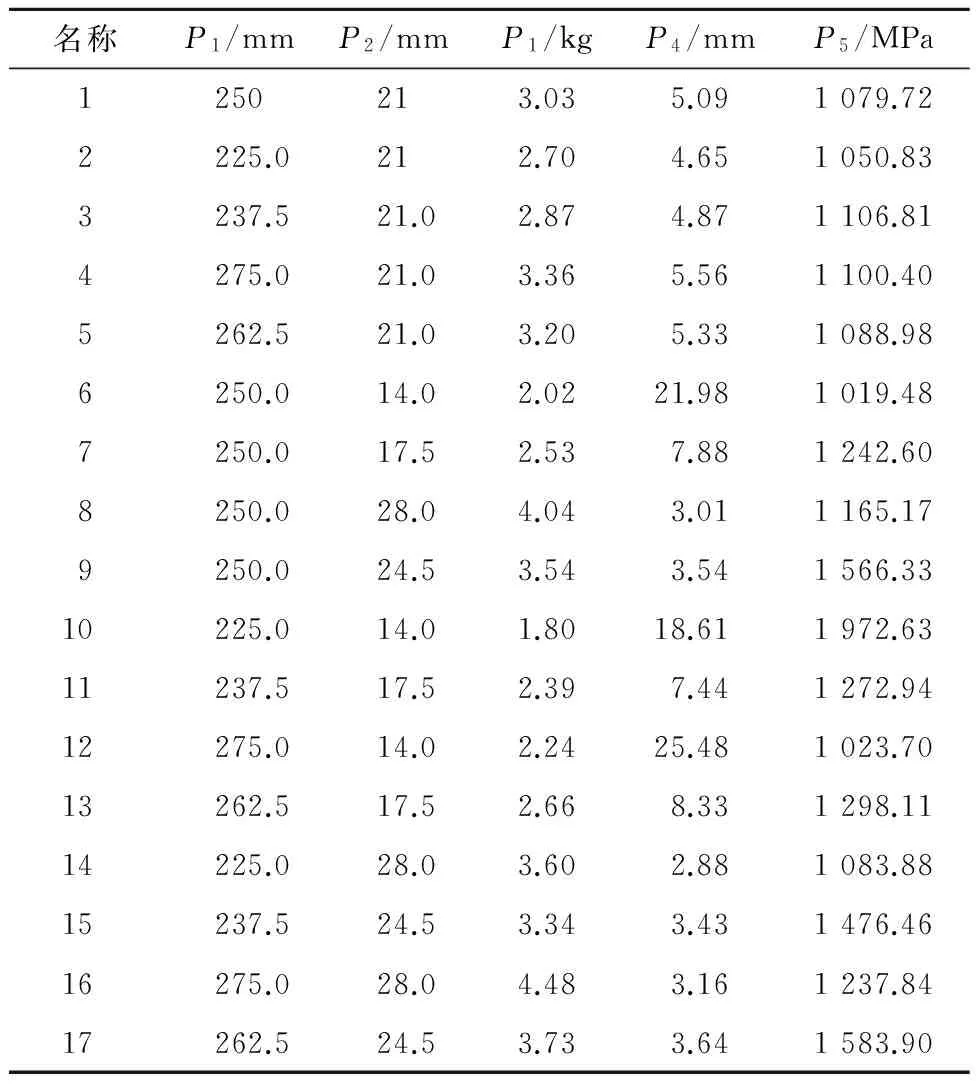

使用系统默认的试验设计方法,根据建立的优化数学模型确定的设计参数以及目标函数,建立输入、输出参数,并且设定输入参数的上下限,更新DOE,生成17组设计方案.通过计算机自动分析,得到悬挂连接板厚度和长度不同的情况下的模型质量、变形以及应力情况,如表1所示.表1中,P1为连接板的长度,P2为连接板的厚度,P3为连接板的质量,P4为模型总形变,P5为模型等效应力.

表1 设计方案及目标值

2.2 响应面的建立

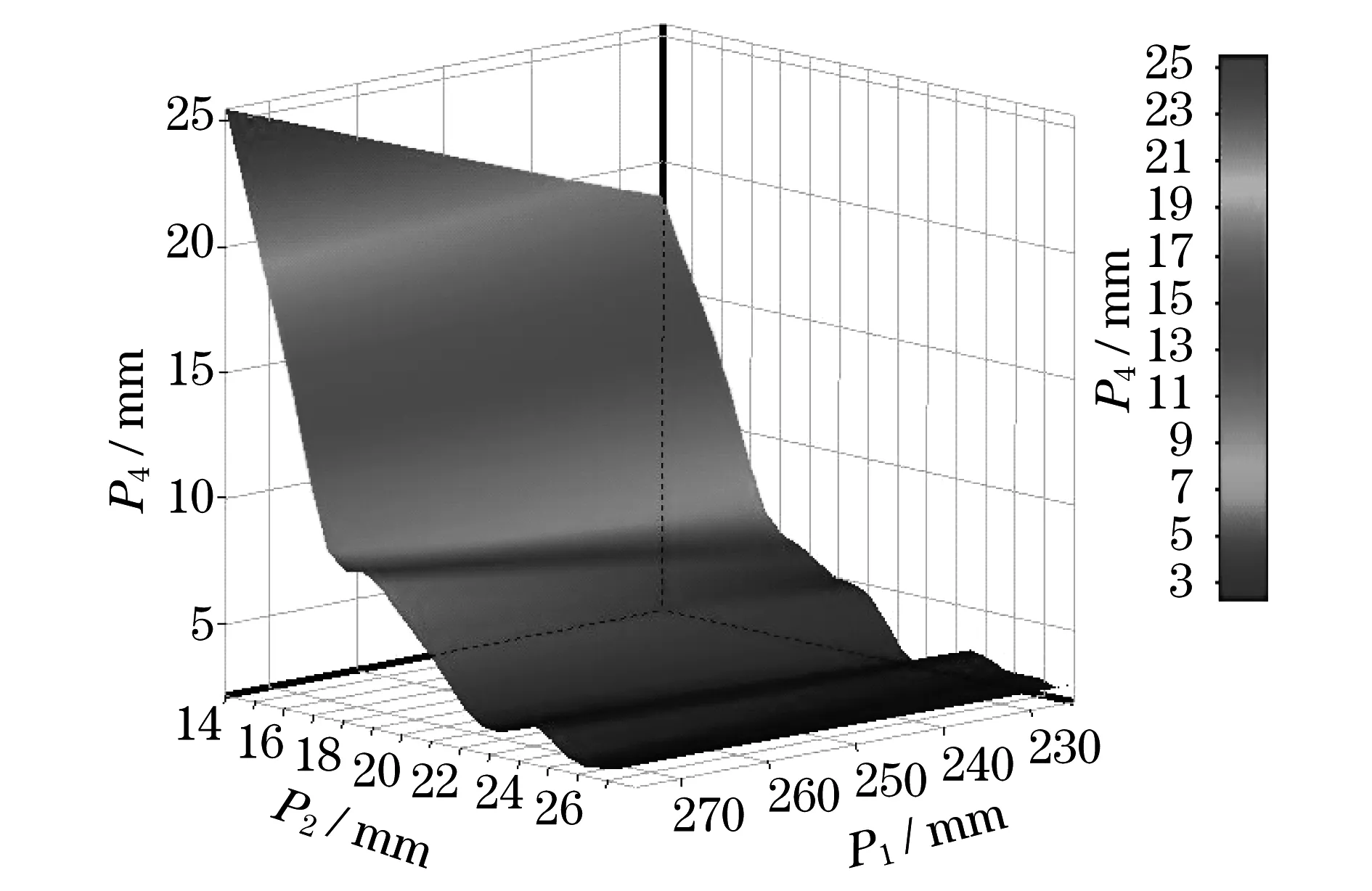

建立输入、输出参数的响应面,设置响应面的算法为Kriging[12],得到设计变量与总变形的响应图,如图7所示.

图7 设计变量与总变形的响应图Fig.7 Response diagram of design variables and total deformation

通过分析响应图可知,悬挂连接板的厚度在14~18 mm范围内变化时,变形受到厚度的影响非常明显,厚度有微小的增加,变形量就有较大的减小;连接板的长度对变形的影响呈线性的关系,长度尺寸越大,变形越大.在22~28 mm范围内变化时,悬挂连接板的厚度增加,变形量趋于稳定状态.因此选择符合设计、使用要求的悬挂连接板的尺寸是非常重要的.

2.3 基于多目标遗传算法的优化

通过上述分析,选择多目标遗传算法(MOGA)对设计参数进行分析并搜索寻优,得到满足要求的设计方案.用于优化的多目标遗传算法是一种基于精英策略的非支配排序算子设计,它支持所有类型的输入参数.而Pareto排序方法是由一个快速、非支配的排序方法,对约束条件的处理使用相同的非支配原则的目标,可以保证获得可行的优化方案.

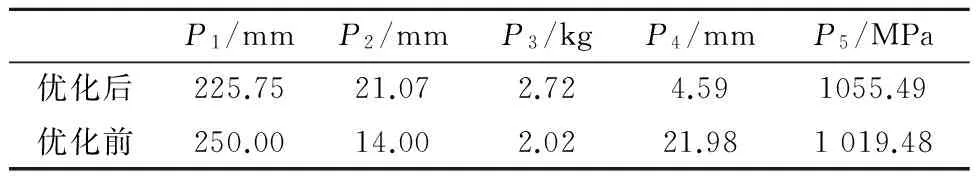

根据建立的优化数学模型,将设计参数、最大等效应力、最大变形以及质量作为目标求解,将最大等效应力、最大变形以及质量设定为目标最小,其他均为默认值.更新优化设计方案,得到3组优化方案,如表2所示.

表2 优化设计点

选择系统优化方案1作为最终的优化结果,将优化前后的设计参数、目标变量进行对比可知,增加悬挂连接板厚度的50%,能够有效减小变形.设计参数优化前后各目标函数的性能对比如表3所示.

表3 优化前后各参数的对比

将确定后的优化方案重新进行有限元静力学分析计算,得到优化后的等效应力以及变形云图,如图8,9所示.

图8 优化后的等效应力图Fig.8 Optimized equivalent

图9 优化后的总变形图Fig.9 Optimized deformation stress contours

对优化后的等效应力图的分析可知,螺栓连接的部位仍然出现应力集中,应力大小与优化前相差不大,但连接板主要部分的应力小于120 MPa,其余部分的应力不超过200 MPa,在所用材料的屈服极限以内,符合强度要求;模型整体的最大变形量为4.59 mm,变形量有效减小,达到了该结构的基本使用要求.

3 结论

(1) 利用有限元分析软件直观地得到模型的应力、变形情况,模型变形位置主要在悬挂连接板上,螺栓连接处出现应力集中.

(2) 通过Design Exploration模块进行结构的优化设计,在试验工况下,悬挂连接板厚度在14~18 mm范围内对变形影响明显,增加悬挂连接板厚度的50%能够有效减少变形,并且悬挂连接板的主要部分能够满足强度要求.

(3) 利用CAD/CAE软件的建模、分析以及优化功能进行有限元分析、结构优化,为结构的设计分析提供了理论指导,排除了经验设计引起的不确定性,节省了时间.

[1] 杨小平,魏宏安,赵武云,等.4UFD-1400型马铃薯联合收获机挖掘装置的设计及有限元分析[J].中国农机化学报,2013(4):144,156-159. YANG X P,WEI H A,ZHAO W Y,et al.Element analysis of 4UFD-1400 potato combine harvester digging device[J].Journal of Chinese Agricultural Mechanization,2013(4):144,156-159.

[2] 王建波.小型马铃薯挖掘机的总体设计与关键部件性能研究[D].武汉:华中农业大学,2010.

WANG J B.General design of small potato digger and performance research of key parts[D].Wuhan:Huazhong Agricultural University,2010.

[3] 崔广磊.马铃薯播种铺管机动力匹配的田间试验研究[D].呼和浩特:内蒙古农业大学,2012.

CUI G L.Experimental study on the power matching of potato seeder and pipe-laying machine in field[D].Hohhot:Inner Mongolia Agricultural University,2012.

[4] 金文明,杨慎华,王瑞丽.50 kJ液压模锻锤机架的结构静力学及瞬态响应分析[J].塑性工程学报,2009(2):144-149.

JIN W M,YANG S H,WANG R L.Static and transient analysis on the frame of 50 kJ hydraulic die forging hammer[J].Journal of Plasticity Engineering,2009(2):144-149.[5] 王琳,王静,盛步云.七辊矫正机机架的有限元分析与优化[J].武汉理工大学学报(信息与管理工程版),2012(1):34-37.

WANG L,WANG J,SHENG B Y.Analysis and optimization of the 7-roll plate straightener rack[J].Journal of Wuhan University of Technology:Information & Management Engineering,2012(1):34-37.

[6] 刘超,董玉平,吴云玉.基于ANSYS的生物质液压成型模具锥角优化[J].农业机械学报,2009(12):131-135. LIU C,DONG Y P,WU Y Y.Study of mold cone angle of hydraulic briquetting press based on ANSYS[J].Transactions of the Chinese Society of Agricultural Machinery,2009(12):131-135.

[7] 张义民.机械可靠性设计的内涵与递进[J].机械工程学报,2010(14):171-192.

ZHANG Y M.Connotation and development of mechanical reliability-based design[J].Journal of Mechanical Engineering,2010(14):171-192.

[8] 廖宇兰,刘世豪,孙佑攀,等.基于灵敏度分析的木薯收获机机架结构优化设计[J].农业机械学报,2013,57(12):62-67.

LIAO Y L,LIU S H,SUN Y P,et al.Structural optimization for rack of cassava harvester basedon sensitivity analysis[J].Transactions ofthe Chinese Society of Agricultural Machinery,2013,57(12):62-67.

[9] 张小志,李旭英,田阳,等.移栽机主梁的有限元分析与优化设计——基于Ansys Workbench[J].农机化研究,2014(5):85-88.

ZHANG X Z,LI X Y,TIAN Y,et al.The finite element analysis and optimum design on main girder of transplanting machine based on Ansys Workbench[J].Journal of Agricultural Mechanization Research,2014(5):85-88.

[10] 王波,宋玉彬,王鑫.基于ANSYS Workbench的隔爆壳体目标驱动优化设计[J].工矿自动化,2015,41:70-72.

WANG B,SONG Y B,WANG X.Goal driven optimization design of flameproof shell based on Ansys Workbench[J].Industry and Mine Automation,2015,41:70-72.

[11] 张俊红,朱传峰,毕凤荣,等.基于DOE和改进模拟退火算法的消声器优化设计[J].振动与冲击,2015,34(13):169-173.

ZHANG J H,ZHU C F,BI F R,et al.Optimal design of mufflers based on DOE and improved simulated annealing algorithm [J].Journal of Vibration and Shock,2015,34(13):169-173.

[12] 袁寿其,王文杰,裴吉,等.低比转数离心泵的多目标优化设计[J].农业工程学报,2015,31:46-52.

YUAN C Q,WANG W J,PEI J,et al.Multi-objective optimization of low-specific-speed centrifugal pump[J].Journal of Mechanical Engineering,2015,31:46-52.

Static analysis and optimization design of the suspension frame of potato digger

LI Xiang,WANG Chunguang,DENG Weigang,XIE Shengshi,WANG Xiaorong

(College of Mechanical and Electrical Engineering,Inner Mongolia Agricultural University, Hohhot 010018,Inner Mongolia,China)

According to the suspension deformation of potato digger in the experimental process, a suspension parametric model is established via 3D modeling software, i.e. Pro/ETM. To obtain suspension stress and deformation by finite element analysis software, i.e. ANSYS WorkbenchTM, the suspension frame size is first analyzed as a design variable through response surface optimization. Then, seventeen design options are obtained using the design of experiment (DOE) method. Pertaining to the Kriging algorithm to acquire the optimized response between the target and design variables, the optimal design option is attained via multi-objective genetic algorithm. By contrast of pre- and post-optimization design, the thickness of the suspension connecting plate significantly impacts the deformation, whereas the 50 percent of thickness can be increased with effective reduction of deformation. Moreover, the length of suspension connecting plate impactlesson deformation. As such, the finite element analysis on intuitive response of the optimized option can meet design and practical requirements. Therein, the reliability of this approach is proven for analysis and following design.

potato digger; suspension; genetic algorithm; design of experiment; optimization

内蒙古自然科学基金资助项目(2014MS0541);内蒙古自治区高等学校科学研究资助项目(NJZY16059);内蒙古自治区自然科学基金项目(2016MS0519);内蒙古自治区研究生科研创新资助项目(S20161012908)

李 祥(1992-),男,硕士. E-mail:jcgclx@163.com

S 220.33

A

1672-5581(2017)01-0042-05