加水量对小麦拉丝蛋白品质的影响

2017-07-05朱科学郭晓娜

李 婷 朱科学 - 郭晓娜 -

(1. 江南大学食品学院,江苏 无锡 214122;2. 江苏省食品安全与质量控制协同创新中心,江苏 无锡 214122)

加水量对小麦拉丝蛋白品质的影响

李 婷1,2LITing1,2朱科学1,2ZHUKe-xue1,2郭晓娜1,2GUOXiao-na1,2

(1. 江南大学食品学院,江苏 无锡 214122;2. 江苏省食品安全与质量控制协同创新中心,江苏 无锡 214122)

为了更好地调控小麦拉丝蛋白的品质,解决其复水率低、弹性小、组织化程度低等问题,以谷朊粉为原料,利用双螺杆挤压机,研究了挤压过程中加水量对小麦拉丝蛋白品质特性(组织化度、硬度、弹性、咀嚼度、内聚性、复水率、堆积密度)及微观结构的影响。结果表明,在一定温度条件下,加水量低于30%时,小麦拉丝蛋白的膨化度、复水率低,堆积密度大,加水量高于50%时,小麦拉丝蛋白的组织化度变小,弹性、硬度、咀嚼性等指标降低。电镜结果显示,随着加水量的增大小麦拉丝蛋白表面出现明显的纤维结构,当加水量超过50%时,拉丝蛋白表面出现明显气孔。加水量在40%时,拉丝蛋白的硬度、弹性等参数最佳,堆积密度较小,复水率最高,且纤维结构最明显,组织化度也得到明显改善。

谷朊粉;挤压组织化;品质;水分;微观结构

小麦面筋蛋白俗称谷朊粉,是一种营养物质丰富、食用安全的植物蛋白[1]。目前对小麦蛋白的利用主要集中在食品与饲料工业,如作为面制品品质改良剂[2]、肉制品添加剂[3-4]、水产品和动物饲料黏结剂等[5]。但是随着谷朊粉传统市场日渐饱和,开发新产品以拓宽其应用范围势在必行。挤压技术作为一种改性面筋蛋白的方法,应用于蛋白组织化加工领域已有几十年的历史。植物蛋白经过挤压机高温、高压、高剪切的作用后,被赋予类似于鸡胸脯肉的外观和纤维结构[6],可用做肉制品添加物,也可直接加工成素鸡、素虾、工程肉等形态和风味多样的食品[7]。

国内外对植物蛋白挤压组织化的研究多集中在大豆蛋白,并且主要侧重于挤压工艺参数和系统参数[8]、水分迁移运动[9]和挤出物理化性质[10]等方面。而对小麦组织化蛋白的研究则侧重于其工艺优化[11]和品质改良[12]18-20,传统小麦组织化蛋白的挤压多采用低水分(20%~30%)挤压[13-14],此干法挤压下的小麦拉丝蛋白具有组织化程度低、弹性不佳等缺点。高水分湿法挤压组织化技术作为一种国际上新兴的植物蛋白重组技术,被广泛应用于植物蛋白挤压组织化中,可赋予组织化蛋白明显的纤维结构[15]。有研究[16]表明,温度一定的情况下,水分对挤压过程的顺利实施和挤压产品的特性有着重要影响。且不同来源的植物蛋白原料,对水分的需求不同,导致挤压产品品质存在一定差异。组织化度是衡量肉类替代品的重要指标,间接决定消费者对产品的接受程度,组织化度越大产品品质越好[17]。李诚[12]30-34优化谷朊粉挤压工艺时发现:随着水分含量的升高,组织化程度增大。水分含量在44%时,组织化程度取得最大值(2.33)。孙志欣等[18]在优化大豆组织化蛋白工艺时发现:物料水分为52.5%~53.5%时,产品取得最大组织化程度为2.14~2.22。Lin等[19]认为,模头压力是影响样品纤维结构的主要因素。低水分条件下,模头压力大,物料呈不连续状态,易“喷料”;高水分条件下,物料湿度过大,模头压力小,不利于产品纤维化结构的形成,所以造成较低水分和较高水分条件下组织化程度低。只有适度的挤压水分,才能维持形成纤维结构的最佳模头压力。可见水分对于挤压产品品质有很大的影响。

本试验拟以谷朊粉为原料,研究不同加水量条件下的挤压产品,以组织化程度为主要品质参数,辅以硬度、弹性、复水率和堆积密度等参数来优化小麦拉丝蛋白的制备工艺,并利用SEM观察微观变化,探讨挤压过程中加水量对小麦拉丝蛋白品质特性及微观结构的影响,为谷朊粉挤压组织化的品质调控提供理论支持。

1 材料与方法

1.1 试验原料

谷朊粉:蛋白质含量为78.08%,水分含量为13.03%,安徽瑞福祥食品有限公司;

小麦淀粉:河南濮阳顺和面业。

1.2 仪器设备

智能型挤压机:FMHE36-24型,湖南富马科食品工程有限公司;

干燥机:FMFC400型,湖南富马科食品有限公司;

物性测试仪:TA-XT2i型,英国Stab. Microstems 公司;

和面机:NO.ARM-01 型,雷鸟机械有限公司;

场发射扫描电子显微镜: S-4800型,日本日立公司。

1.3 方法

1.3.1 谷朊粉挤压试验 所用原料为90%的谷朊粉和10%的小麦淀粉,两种原料于和面机中预混合后灌入喂料系统进行二次搅拌混合。10%的小麦淀粉既可以促进淀粉与蛋白质结合,增强原料体系的稳定性,又可以促进面筋蛋白的挤压膨化。

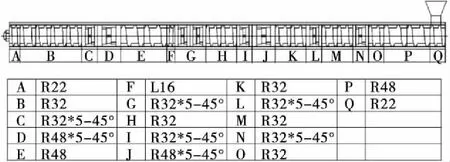

该试验所用的双螺杆挤压系统为同向啮合型双螺杆挤压机,其中螺杆为积木式,并由正向、反向螺纹组件及啮合块组成。螺杆构型见图1,螺杆直径D=36 mm,长径比L∶D=24∶1,模头为一个33 mm×3 mm的矩形出口,腔体包括沿物料进行方向依次分布的Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ区,挤压条件包括:螺杆转速280 r/min,喂料速度24 kg/h,Ⅰ为喂料区,Ⅱ区至Ⅵ区的温度依次为60,90,115,140,165 ℃,模头温度为135 ℃。挤压制得的小麦组织化蛋白采用流化床干燥,温度为35 ℃,干燥1 h。

水的添加采用主界面参数调控流量,利用泵将容器内的水抽入腔体的Ⅱ区,与物料在螺杆的搅拌、剪切作用下,混合均匀。实际操作中,原料由Ⅰ区进入腔体,与水在Ⅱ区混合,水分调节一般采用由高水分向低水分梯度递减的调节方式。且水分喂料先于固体喂料,可以起到洗刷、疏通螺杆的作用,防止模头堵塞造成压力过大的现象。

图1 螺杆构型图Figure 1 The screw configuration of extruder

水分梯度依次设置为20%,30%,40%,50%,60%,考察不同水分条件下,小麦拉丝蛋白的组织化度、质构特性、复水率和堆积密度的变化趋势。

1.3.2 组织化度的测定 根据Zhang等[20]的方法,修改如下:测试前样品复水,沥干。将沥干样品切成1 cm×1 cm×1 cm的正方体,至于物性测试仪样品台上,采用A-CKB的探头,进行横向和纵向的剪切试验。每个样品重复8~10次,取平均值。仪器操作参数:测试前2 mm/s、测试中1 mm/s,测试后1 mm/s,剪切程度90%。组织化度的值为横向剪切力与纵向剪切力的比值。

1.3.3 质构测定 根据Epstein等[21]的方法修改如下:组织化蛋白样品复水后沥干,将产品切割成直径为1 cm,高为1.5 cm的圆柱体。利用物性测试仪获取硬度、弹性、咀嚼性和内聚性等各项指标。仪器操作参数:采用TPA模式,P/35探头,测试前1 mm/s、测试中1 mm/s,测试后1 mm/s,下压程度75%。每个样品重复8~10次,取平均值。

1.3.4 堆积密度测定 采用油菜籽替换法测体积[22]。称取一定量的小麦拉丝蛋白样品,利用油菜籽替换测得其体积。取3次样品,每个样品体积测量重复3次,取9次的平均值。堆积密度即为质量与体积的比值。

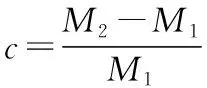

1.3.5 复水率的测定 根据Onwulata等[23]的方法,修改如下:取25 g左右干燥的小麦拉丝蛋白样品(质量记为M1),28 ℃复水30 min,沥水30 min后称重(质量记为M2)。复水率按式(1)计算:

(1)

式中:

c——复水率,%;

M1——复水前拉丝蛋白的质量,g;

M2——复水后拉丝蛋白的质量,g。

1.3.6 扫描电镜 根据Lin等[19]的方法,修改如下:冻干样品切成0.5cm× 0.5cm× 0.5cm的正方体,切面和表面分别朝上置于两个铝制载物片上,以便分别观察表面和截面。样品载物片处理:2.5kV,25mA喷金2min。然后置于扫描电镜下观察,拍照。

1.4 试验数据统计与分析

利用Excel软件对数据进行处理、作图和方差分析,使用SPASS软件对数据进行相关性分析,选择Duncan检测在P<0.05水平下对数据进行显著性分析。

2 结果与分析

2.1 对小麦拉丝蛋白组织化程度的影响

由图2可知,随着加水量的增加,横、纵向剪切力显著(P<0.05)下降。横向剪切力在加水量高于50%以后下降趋势变化不明显;纵向剪切力在加水量高于30%以后下降趋势不明显。小麦拉丝蛋白的组织化程度随加水量的增加呈先增后减的趋势,加水量为40%时,组织化程度最大。

根据康立宁等[24]的研究结果,水分在蛋白组织化过程中起到塑化剂的作用,使物料在高温下形成适当黏度的熔融体,当物料处于充分的熔融状态下,组织化开始形成。陈锋亮等[9]研究显示,挤压温度和物料含水量通过影响物料在挤压机内的黏度,影响物料与螺杆和机筒之间的摩擦力大小,影响物料在挤压机内的熟化程度,从而最终影响了产品的纤维化程度。

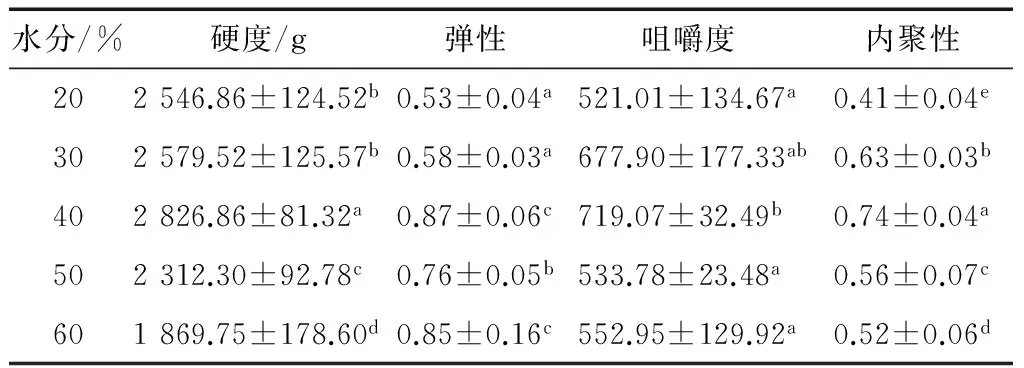

2.2 对小麦拉丝蛋白质构特性的影响

Python是一种解释性语言,不需要编译就可以直接运行,具有更强的移植性;在面向对象时,不再是功能的堆砌,而是由一系列相互作用的对象构建起来的。ESRI已正式将Python作为ArcGIS首选的脚本工具。

由表1可知,随着加水量的升高,小麦拉丝蛋白硬度、咀嚼度和内聚性都呈现先增后减的变化趋势。弹性在低水分条件下随着水分含量的升高而增大,而在高水分条件下则先降低再升高。蛋白受热变性后,分子相互聚集纠结在一起,要使它们伸展成纤维结构需要较高的能量拆开扭缠在一起的多肽链。原料在组织化过程中,需要吸收一定量的水分来实现塑化和均匀受热,根据魏益民等[25]的研究结果,蛋白物料在高温、高压、高剪切条件下形成均匀的“熔融体”聚合物,随着物料含水率的升高,水分汽化使蛋白质形成了“膜状气腔”,在机筒内多重作用下,形成具有纤维结构的、具有类似肉类咀嚼感的组织化蛋白产品。但是高水分条件下,水分容易起到吸热池的作用,降低了蛋白组织化所需的热能,从而造成组织化程度低,进而降低了产品的硬度和弹性等质构特性。汪建明等[26]研究大豆粉挤压组织化产品特性时发现,随着含水量的增加,产品硬度、弹性和咀嚼度均呈现先增后减的趋势。含水量为37%时,取得最大弹性为0.785,硬度为2 200 g,此时产品的口感最好。根据马宁[27]的研究结果,小麦组织化蛋白的最佳质构参数为:硬度849.54,弹性0.78,咀嚼性422.19,内聚性0.65。王亮等[28]对比猪牛羊肌肉组织质构特性结果显示,肉类的质构参数范围为:弹性0.7~0.8;硬度10 000~25 000 g;咀嚼度6 000~10 000。在前人[29]研究的基础上,为了使小麦拉丝蛋白可作为肉类替代品,所以咀嚼度和弹性越大表明在质感和口感上越接近肉类产品。

图2 加水量对TWP组织化度的影响Figure 2 Effects of water contents on the degree of texturization of TWP

表1 加水量对TWP质构特性的影响†Table 1 Effects of water content on textural properties of textured wheat protein (n=3)

† 同列中不同字母表示有显著性差异(P<0.05)。

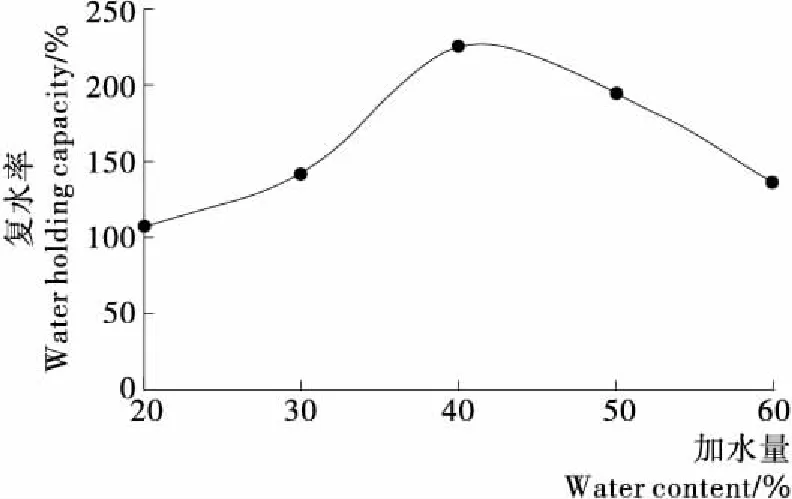

2.3 加水量对小麦拉丝蛋白复水率的影响

由图3可知,加水量低于40%时,小麦拉丝蛋白的复水率随加水量的升高而增大;加水量为40%时,复水率达最大值,为225.38%;之后产品复水率呈现降低趋势。李诚等[30]研究发现,随着加水量的升高,物料的黏度下降,降低了螺杆对物料的剪切力,导致组织化程度降低,复水率也降低。也可能是在水分较低的情况下,物料与水混合不均匀,膨化不充分,导致较多裂纹的产生,形状完整度和组织化结构不佳,最终导致复水率较低。随着加水量的升高,物料与水的比例逐渐均匀,膨化充分,复水率有所增加,在40%的加水量下达最大值。加水量高于40%以后复水率下降,可能是高水分导致温度有所降低,膨化度降低,进而复水率降低。

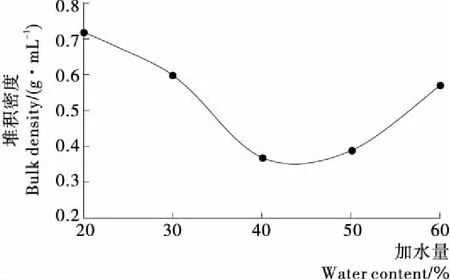

2.4 对小麦拉丝蛋白堆积密度的影响

由图4可知,随着加水量的增加,谷朊粉挤压产品的堆积密度明显下降,在40%的挤压水分下,堆积密度达到最小值;之后随着加水量的继续增大,堆积密度开始增大。侯建设等[31]研究水分和温度对大豆蛋白挤压成型和褐变的影响发现,一定的温度条件下,水分的增加会导致成型所需温度上升。所以在恒定的温度下,随着加水量的持续增加,腔体的温度是不足以提供物料形成组织化结构所需的能量的。因此导致膨化不充分,产品堆积密度较大,最终导致复水率和组织化程度低。此结果与上述组织化度和复水率的结果相对应,存在一定的关联性。

图3 加水量对TWP复水率的影响Figure 3 Effects of water content on the water holding capacity of TWP

图4 加水量对TWP堆积密度的影响Figure 4 Effects of water content on the bulk density of TWP

由图5可知,低水分条件下,产品表面逐渐由平滑状态过渡到纤维褶皱状态,且加水量为40%时,表面褶皱最为均匀致密,纤维结构最好;随着加水量的升高,表面凹凸不均,且存在不同程度的气孔结构;加水量为60%时,纤维结构变少,出现孔洞。研究者[32]普遍认为,产品的宏观结构变化与微观结构变化存在着密不可分的联系,所以可以从微观结构变化来解释一部分宏观结构的变化。在较低水分条件下(≤30%),由于物料与水混合逐渐均匀,模头压力逐渐变大,使得挤出物膨化效果越来越明显,纤维结构突出;加水量为40%时,微观结构呈现均匀致密的纤维结构;之后加水量继续增大,在温度一定的情况下,模头压力降低,表面开始出现大小不一的凸起,纤维程度明显下降;加水量为60%时,物料黏性下降,在腔体内逗留时间短,螺杆剪切作用相对较弱,组织化程度低,所以纤维结构不佳。于国萍等[33]研究发现,显微结果与产品组织化程度有一定正相关作用,组织化程度高,结构致密。

a~e. 加水量依次为20%,30%,40%,50%,60%图5 加水量对TWP表面微观结构的影响Figure 5 Effects of water content on surface microstructure of TWP

3 结论

在植物蛋白挤压组织化的过程中,水分是影响谷朊粉热变性和形成组织化结构的重要因素。本研究通过探究小麦拉丝蛋白的品质特性随加水量的变化趋势发现:① 加水量对小麦拉丝蛋白的组织化程度、弹性、硬度、复水率有显著的影响(P<0.05)。随着加水量的升高,小麦拉丝蛋白的组织化程度、硬度、弹性和咀嚼性先增后减,堆积密度先降低后升高,复水率也呈现先升高后降低的趋势;② SEM结果显示,随着加水量的升高,小麦拉丝蛋白逐渐从无到有呈现纤维结构,在40%加水量条件下,纤维结构最为均匀致密;③ 综合各指标可得加水量在40%时,小麦拉丝蛋白具有最佳的纤维化结构。

[1] DELCOUR J A, JOYE I J, PAREYT B, et al. Wheat gluten functionality as a quality determinant in cereal-based food products[J]. Annual review of Food Science and Technology, 2012(3): 469-492.

[2] 姜绍通, 钟昔阳, 潘丽军, 等. 超高压改性谷朊粉对面条加工品质的影响[J]. 农业机械学报, 2010, 41(3): 153-157.

[3] 方芳, 王凤忠, 董元元. 素肉在食品工业中的应用及前景[J]. 核农学报, 2012, 26(3): 449.

[4] 钟晨滑, 贠婷婷, 张琳, 等. 谷朊粉应用及深加工技术研究进展[J]. 粮油食品科技, 2015, 23(1): 17-20.

[5] DAY L, AUGUSTIN M A, BATEY I L, et al. Wheat-gluten uses and industry needs[J]. Trends in Food Science & Technology, 2006, 17(2): 82-90.

[6] MALAV O P, TALUKDER S, GOKULAKRISHNAN P, et al. Meat analog: A review[J]. Critical Reviews in Food Science & Nutrition, 2015, 55(9): 1 241-1 245.

[7] 励慧敏, 杨柳, 大豆组织化蛋白用于猪肉丸加工工艺优化[J]. 食品与机械, 2014, 30(4): 207-210.

[8] TUCKER G, PLUNKETT A, AINSWORTH P, et al. The effect of extrusion conditions on the functional and physical properties of wheat-based expanded snacks[J]. Journal of Food Engineering, 2006, 73(2): 142-148.

[9] 陈锋亮, 魏益民, 张波,等. 食品挤压过程中水分的作用及变化研究进展[J]. 食品科学, 2009, 30(21): 416-419.

[10] LIU Ke-shun, HSIEH F H. Protein-protein Interactions in High moisture-extruded meat analogs and heat-induced soy protein gels [J]. Journal of the American Oil Chemists' Society, 2007, 84(8): 741-748.

[11] 张丙虎. 小麦谷朊粉挤压组织化特性研究[D]. 北京: 中国农业科学院, 2010: 33-36.

[12] 李诚. 小麦蛋白双螺杆挤压组织化工艺及机理研究[D]. 合肥: 合肥工业大学, 2015.

[13] 马宁, 朱科学, 郭晓娜, 等. 挤压组织化对小麦面筋蛋白结构影响的研究[J]. 中国粮油学报, 2013, 28(1): 60-64.

[14] 孙照勇, 陈锋亮, 张波, 等. 植物蛋白高水分挤压组织化技术研究进展[J]. 农业工程学报, 2009, 25(3): 308-312.

[15] LIU Ke-shun, HSIEH F H. Protein-protein interactions during high-moisture extrusion for fibrous meat analogues and comparison of protein solubility methods using different solvent systems[J]. Journal of Agricultural & Food Chemistry, 2008, 56(8): 2 681-2 687.

[16] 高扬, 卢淑雯, 任传英, 等. 高水分蛋白挤压工艺参数对系统参数及其理化特性的影响[J]. 食品与机械, 2016, 32(7): 10-13.

[17] 马宁, 张士康, 王彬, 等. 高水分挤压改性植物源蛋白质的研究进展[J]. 粮食与饲料工业, 2011(10): 26-28.

[18] 孙志欣, 于国萍, 朱秀清, 等. 高湿挤压技术生产组织化大豆蛋白工艺的优化研究[J]. 大豆科技, 2009(3): 44-48.

[19] LIN S, HUFF H E, HSIEH F. Texture and chemical characteristics of soy protein meat analog extruded at high moisture[J]. Journal of Food Science, 2000, 65(2): 264-269.

[20] ZHANG Wei, LI Shu-jing, ZHANG Bo, et al. Relationships between the gelatinization of starches and the textural properties of extruded texturized soybean protein-starch systems[J]. Journal of Food Engineering, 2015, 174: 29-36.

[21] EPSTEIN J, MORRIS C F, HUBER K C. Instrumental texture of white salted noodles prepared from recombinant inbred Lines of wheat differing in the three granule bound starch synthase (waxy) genes[J]. Journal of Cereal Science, 2002, 35(1): 51-63.

[22] 杨健, 赵康, 周君华. 面团pH对馒头膨松效果的影响[J]. 食品工业科技, 2002, 23(8): 28-29.

[23] ONWULATA C I, PHILLIPS J G, TUNIKE M H, et al. Texturized dairy proteins[J]. Journal of Food Science, 2010, 75(2): 100-109.

[24] 康立宁, 魏益民. 大豆蛋白及其组织化技术[J]. 食品科学, 2004, 25(s1): 112-116.

[25] 魏益民, 康立宁, 张波, 等. 高水分大豆蛋白组织化生产工艺和机理分析[J]. 农业工程学报, 2006, 22(10): 193-197.

[26] 汪建明, 陶杰, 赵慧, 等. 含水量对脱脂大豆粉挤压组织化产品特性的影响[J]. 天津科技大学学报, 2015, 30(3): 34-39.

[27] 马宁. 小麦组织化蛋白品质改良及应用研究[D]. 无锡: 江南大学, 2013: 12-15.

[28] 王亮, 张宝善, 李林强, 等. 猪牛羊肌肉组织质构特性差异比较及肌纤维分析[J]. 中国牛业科学, 2016, 42(3): 34-38.

[29] 杨晓宇. 大豆组织蛋白素食品的开发研究[D]. 哈尔滨: 东北农业大学, 2005: 24-26.

[30] 李诚, 郑志, 罗水忠, 等. 挤压操作参数对组织化小麦蛋白复水性影响研究[J]. 中国粮油学报, 2016, 31(6): 36-39.

[31] 侯建设, 梁歧, 张明镝, 等. 温度和水分对大豆组织蛋白挤压成型和褐变的影响[J]. 食品科学, 2002, 23(8): 38-40.

[32] LIN S, HUFF H E, HSIEH F. Texture and chemical characteristics of soy protein meat analog extruded at high moisture[J]. Journal of Food Science, 2000, 65(2): 264-269.

[33] 于国萍, 孙志欣. 高湿挤压对组织化大豆蛋白产品特性的影响[J]. 东北农业大学学报, 2009, 40(11): 104-107.

The impact of water content on qualities of textured wheat gluten

(1.SchoolofFoodScienceandTechnology,JiangnanUniversity,Wuxi,Jiangsu214122,China;2.CollaborativeInnovationCenterforFoodSafetyandQualityControl,Wuxi,Jiangsu214122,China)

In order to regulate quality of TWP, the method of twin-screw wet extrusion was undertaken to obtain a kind of product with a layered structure similar to muscle meat by using gluten. The extrusion process was carried out on a twin-screw extruder. In practice, water was pumped into the barrel under the control of main panel. Moreover, the influences of different moisture contents on the texture characteristics and microstructures of TWP were also studied. The results indicated that the increment of water contents increased the degree of texturization. At the 40% water content, the highest degree of texturization was obtained. In addition, with the increase of water content, textured properties, including hardness, resilience and chewiness, first increased, and then decreased at high water contents. Furthermore, an obvious decrease in bulk density was observed while the highest rehydration ratio was obtained at 40% water content. Scanning electron micrographs showed that TWP under 40% moisture content possessed a more compact microstructure. Consequently, TWP with 40% water content showed a good textured characteristics and compact microstructure.

wheat gluten; extrusion; quality characteristics; water content; microstructure

10.13652/j.issn.1003-5788.2017.04.004