等温时效对Cu/Sn-3.5Ag/Ni(P) UBM互连焊接件界面微观组织及剪切性能的影响

2017-07-05余强刘文胜马运柱黄宇峰

余强,刘文胜,马运柱,黄宇峰

(中南大学 粉末冶金国家重点实验室,长沙 410083)

等温时效对Cu/Sn-3.5Ag/Ni(P) UBM互连焊接件界面微观组织及剪切性能的影响

余强,刘文胜,马运柱,黄宇峰

(中南大学 粉末冶金国家重点实验室,长沙 410083)

Sn-3.5Ag焊料与Cu基板及化学镀Ni(P)板通过回流焊接形成Cu/Sn-3.5Ag/Ni(P) UBM互连结构,在200 ℃下对焊接件进行等温时效,针对电子器件的可靠性评估,研究等温时效对其界面微观组织和剪切性能的影响。用扫描电镜(SEM)和能量色散谱仪(EDS)对接头双界面形成的金属间化合物层的组织结构进行观察和分析,采用力学试验机测试接头的剪切强度,并通过SEM观察分析断裂特征。结果表明:随时效时间延长,焊料基体中二次相Ag3Sn明显粗化,由小颗粒状转变为细条状;双界面化合物层逐渐变厚,两侧(Cu,Ni)6Sn5层的形貌趋于相似;接头剪切强度随时效时间延长而下降,由时效24 h的33.04 MPa 降至时效144 h后的24.78 MPa;时效24~120 h后接头的剪切失效均为焊料内部的韧性断裂模式,时效144 h后,断裂模式转变为韧脆混合断裂,部分断裂面在焊料基体内部,部分在焊料与界面形成的化合物层内。

互连结构;界面反应;金属间化合物;等温时效;剪切性能

在电子产品的使用和服役过程中,器件产生的热量使封装焊点处于一个长期时效的热环境中。长时间的时效会提高原子的扩散距离,导致焊点的显微组织及力学性能产生显著变化,特别是对于焊点与金属基板界面间形成的金属间化合物(intermetallic compound, IMC)层,长时间的时效会导致其过度生长,由于自身的硬脆性和生长过程中原子不等量扩散引发的柯肯达尔孔洞等,使其极易成为受力断裂时裂纹扩展的萌生地,因此,对焊点等温时效后的界面组织及焊接性能进行研究是十分必要的。国内外关于等温时效对Sn基焊料微观组织和力学性能影响的报道较多[1−3],但多集中在单焊点领域,即Sn基焊料与单基板(Cu和Ni等)间的焊接。如LEE等[2]研究了等温时效对Sn-3.5Ag-xNi/Cu界面IMC形成的影响,结果表明,时效后在原Cu6Sn5层和Cu基板之间生成新的Cu3Sn层,该IMC层随时效时间延长逐渐变厚,焊点剪切强度逐渐降低,其原因可能是时效后焊料组织长大粗化导致剪切强度降低。李凤辉等[3]研究发现SnAgCu钎料焊接接头的时效过程中,IMC层的厚度随时效时间延长而增加,服从抛物线趋势,界面生长为组元扩散控制,焊点断裂方式由韧性断裂向脆性断裂转变,接头的抗拉强度呈现先增大后减小的趋势。然而,实际的焊点封装,如倒装芯片(flip chip, FC)和3D集成电路(threedimensional integrated circuit, 3D IC)技术中,通常包括2种不同的金属化层(under bump metallization, UBM)或金属基板[4−6],焊点互连结构通常由UBM(芯片侧)/焊料/焊盘(基板侧)构成,形成互连焊点时两侧界面同时进行反应,两侧界面元素的相互扩散对焊接接头的服役过程产生较大影响,与单焊点情况有很大不同。通常,在FC及球栅阵列封装(ball-grid- array, BGA)等标准的封装设计中,包含阻隔层以阻止IMC过分长大。化学镀Ni(P)技术因其较低的加工成本及良好的界面扩散阻隔效果,已被广泛用作大部分的Sn基焊料封装中基板的表面预处理[7−8]。异种基质互连焊接接头在电子封装领域应用广泛,研究其在不同服役条件下的反应及性能变化更具实用意义,尤其是Cu/Sn-3.5Ag/Ni(P) UBM互连焊点,但文献中关于等温时效对Cu/Sn-3.5Ag/Ni(P) UBM互连焊点的微观组织和剪切性能的影响鲜有报道。本文依托典型的Cu/Sn-3.5Ag/Ni(P) UBM互连结构,制造互连高度(stand-off height, SOH)在300 μm范围的微焊点,着重研究等温时效对Cu/Sn-3.5Ag/Ni(P) UBM互连体系中焊料基体及反应界面的微观形貌、组织成分和剪切强度的影响,并对焊点的断裂机制进行分析,为Cu/Sn-3.5Ag/ Ni(P) UBM互连焊接接头的可靠性评估提供理论依据。

1 实验

1.1 Cu/Sn-3.5Ag/Ni(P) UBM互连焊接件制备

采用纯锡锭(99.99%)和纯银锭(99.99%),按照质量比96.5:3.5配料,在真空熔炼炉内熔炼后,浇入模具中,得到直径为10 mm的柱状Sn-3.5Ag焊料合金。将焊料合金线切割为直径和高度分别为10 mm和5 mm的圆柱体,然后用轧制机轧制成薄片,在乙醇中超声清洗5 min后吹干待焊。待焊基板为厚度0.5 mm的工业紫铜板(纯度99.95%)和厚度1 mm的商用化学镀Ni(P)板(含8.5%P),将基板切割成5 mm×20 mm尺寸,对Cu板进行打磨并抛光;为防止破坏镀层,利用棉球对Ni(P)板进行擦拭清洗;之后将铜基板和Ni(P)板在乙醇中超声清洗5 min后吹干待焊。助焊剂为松香型助焊剂(RMA型)。

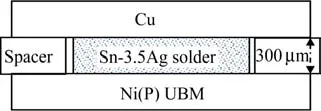

焊接试样装配如图1所示,利用云母片控制互连焊点高度约为300 μm,使用台式无铅回流焊机(北京威力泰电子设备有限公司制造,型号:F4N)进行回流焊接,所得接头试样置于马弗炉中,在200 ℃下进行等温时效,时效时间分别为24,48,72,96,120和144 h。

图1 Cu/Sn-3.5Ag/Ni(P) UBM焊接试样的装配示意图Fig.1 The assembled schematic of Cu/Sn-3.5Ag/Ni(P) UBM interconnection solder joint

1.2 性能测试

用树脂对焊接试样进行冷镶处理,用砂纸打磨并抛光后,对界面进行腐蚀,腐蚀液由无水乙醇与盐酸按照体积比95:5配制而成,采用场发射扫描电镜(SEM, FEI Quanta 250)观察焊接界面的微观组织及形貌,用能谱分析界面的组织成分;采用Image Pro Plus图像处理软件统计界面金属化层的厚度,定量分析焊接过程中界面金属化层的动力学参数。

使用美国Instron3369力学试验机测试焊接件的剪切强度,加载速度为1 mm/min。剪切试样如图2所示,采用相同的工艺将50 mm×3 mm×1 mm条状紫铜与化学镀Ni(P)板互搭焊接,然后进行等温时效。利用公式τ=Ps/A计算剪切强度,式中:Ps为最大剪切载荷,N;A为剪切实验前的搭接面积,mm2。

图2 剪切强度测试试样(单位:mm)Fig.2 The schematic diagram of shear specimen (Unit: mm)

2 结果与讨论

2.1 焊点的微观组织

图3所示为Cu/Sn-3.5Ag/Ni(P) UBM焊接件经过不同时间等温时效后的界面SEM形貌,图片的上面部分为Cu/Sn-3.5Ag界面微观形貌,下面部分为Sn-3.5Ag/Ni(P) UBM界面微观形貌。

从图3可看出,焊接界面组织由焊料基体、颗粒状或片条状二次相和两侧界面处的IMC层组成,EDS测定结果表明,基体为富Sn相;基体内弥散分布的二次相中Ag与Sn的原子比接近3:1,结合银锡二元相图[9],可知该产物为Ag3Sn;焊料与上下基板界面处生成的主要IMC相均为(Cu,Ni)6Sn5。从图中看出,两侧界面处IMC层的形貌有所不同,以示区别,将Cu侧IMC记作(Cux,Ni1−x)6Sn5,Ni(P) UBM侧的IMC记作(Cuy, Ni1−y)6Sn5。基体中弥散分布的Ag3Sn二次相大多呈小颗粒状,随时效时间延长,其尺寸逐渐变大;时效72 h后二次相部分生长为细条状,小颗粒状与细条状共存;时效96 h后二次相进一步长大,数目相对增多;当时效时间超过120 h后,二次相尺寸长大较明显,分布较密集,有部分二次相颗粒和界面处的(Cu,Ni)6Sn5相连接在一起。时效过程中二次相Ag3Sn的生长速度较快,虽然界面层生长导致焊料基体成分趋于过共晶化,但由于焊料保持固相状态,故不存在液相凝固时过共晶化导致大块状二次相析出的现象。参考WEI[10]和DUTTA[11]的研究,在时效过程中,为释放剩余界面能,较小尺寸的Ag3Sn二次相通过原子扩散不断聚集合并长大成为大块Ag3Sn二次相。

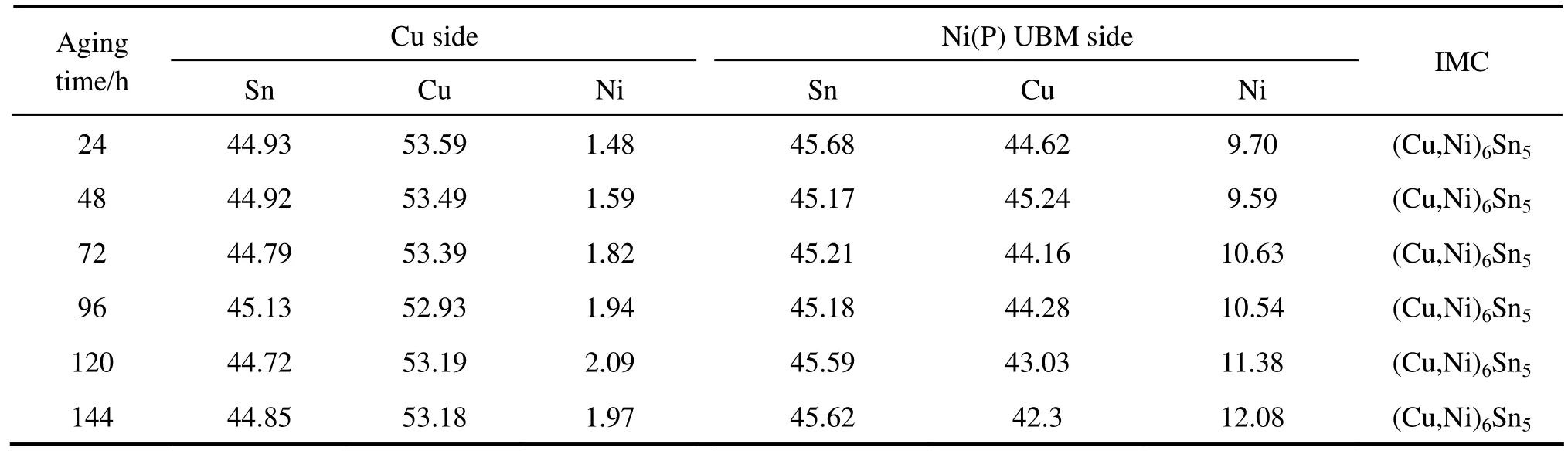

Sn-3.5Ag/Cu界面处,焊点界面由两层IMC构成,从焊料基体起依次为(Cux,Ni1−x)6Sn5和Cu3Sn;随时效时间延长,这2种IMC均有所长大,相比之下,(Cux, Ni1−x)6Sn5生长较缓慢,Cu3Sn长大较明显。在Sn-3.5Ag/Ni(P) UBM界面形成的界面产物为(Cuy, Ni1−y)6Sn5,基板与IMC层之间有明显的Ni-Sn-P过渡层,界面处未出现Cu3Sn层,这可能与Ni(P)的阻隔作用有关。随时效时间延长,焊接件的两侧IMC形貌趋于相似,IMC有所长大,但生长速率缓慢。表1所列为时效后两侧界面处IMC层的成分变化,从表中数据可看出,在时效过程中,随着Cu和Ni元素的扩散,两侧界面处的元素含量变化较小,两侧Cu和Ni的浓度梯度减小,Cu和Ni元素的扩散动力逐步下降,这可能是界面IMC生长缓慢的主要原因。当反应时间较短时,Cu侧的Ni含量较低,时效24 h时Ni含量(摩尔分数)为1.48%,而此时Ni(P) UBM侧的Ni含量为9.7%,远高于Cu侧的Ni含量,随反应时间增加,Cu侧的Ni含量缓慢增加,而Ni(P) UBM侧的Ni含量变化不大。这主要是因为Ni元素的扩散主要来自Ni(P) UBM侧,由于Ni原子在焊料中的扩散速率远低于Cu原子的扩散速率,导致Cu侧IMC中的Ni含量缓慢增加,而在Ni(P) UBM侧,由于Ni的消耗不大,时效96 h后,Ni含量的变化不大。在Cu/Sn-3.5Ag/Ni(P) UBM互连结构中,随着Ni元素的扩散,Ni原子置换Cu侧IMC中的部分Cu原子而形成(Cux,Ni1−x)6Sn5。

表1 等温时效时间对Cu/Sn-3.5Ag/Ni(P) UBM焊点界面IMC层组织成分的影响Table 1 Effect of aging time on IMC composition of Sn-3.5Ag solder/Cu and Sn-3.5Ag solder/Ni(P) UBM interfaces (mole fraction, %)

图3 等温时效时间对Cu/Sn-3.5Ag/Ni(P) UBM焊点界面微观组织的影响Fig.3 Effect of aging time on interfacial microstructure of Cu/Sn-3.5Ag/Ni(P) UBM solder joints (a1), (a2) 24 h; (b1), (b2) 48 h; (c1), (c2) 72 h; (d1), (d2) 96 h; (e1), (e2) 120 h; (f1), (f2) 144 h

界面IMC层的厚度可通过TAKENAKA方法[12]测定,即:

式中:l为IMC 层的厚度;A和w分别为IMC层的总面积和横向长度。图4所示为Cu/Sn-3.5Ag/Ni(P) UBM焊点界面金属间化合物层的厚度随焊接时间的变化曲线。由图可看出,在相同焊接时间内,Cu侧的IMC层比Ni(P) UBM侧的IMC层更厚; IMC层厚度随焊接时间延长而增加。

图4 时效时间对焊接件界面(Cu,Ni)6Sn5层厚度的影响Fig.4 Influence of aging time on interfacial intermetallic thickness of solder joints

焊接过程中,界面IMC层厚度与时效时间之间的关系可用幂指数模型描述[13]:

式中:X为界面层厚度,μm;t为焊接时间,s;X0为原始界面层厚度,μm;n为生长指数;K为生长速率。在焊接和扩散反应中,界面层厚度主要受原子在界面IMC层中的扩散速率和活性原子在界面层的反应速率这2个因素影响,用生长指数n来反映界面层生长的控制因素[13−15]。对式(2)两边取对数,得:

由此可见,n为曲线ln(X−X0)−lnt线性拟合的斜率,lnK为曲线ln(X−X0)−lnt线性拟合的截距。图5所示为焊接界面Cu侧和Ni(P) UBM侧的(Cu,Ni)6Sn5层厚度随时效时间的变化曲线,根据图5得到Cu侧的n=0.27,Ni(P) UBM侧n=0.26。Cu侧和Ni(P) UBM侧的IMC层生长指数n较接近,根据n的值和文献[15−17]可知原子沿晶界扩散可能是其生长的主要控制因素,两边Cu和Ni元素的扩散浓度差对IMC的形貌及生长速率有显著影响。

图5 焊接界面(Cu,Ni)6Sn5层厚度随时效时间的变化曲线Fig.5 Variation curves of (Cu,Ni)6Sn5thickness with aging time

2.2 剪切性能

图6 时效时间对互连焊接接头剪切强度的影响Fig.6 Influence of aging time on shear strength of interconnection solder joints

图6 所示为时效后Cu/Sn-3.5Ag/Ni(P) UBM焊接件的剪切强度。由图可见,随时效时间增加,接头的剪切强度下降。时效时间最短的试样剪切强度最大,为33.04 MPa;时效48,72和96 h的剪切强度分别为31.49,29.77和28.41 MPa;时效120 h的剪切强度下降到26.9 MPa;时效144 h后剪切强度降到最低,为24.78 MPa。

图7 时效后Cu/Sn-3.5Ag/Ni(P) UBM焊接件剪切断口的表面形貌Fig.7 Fracture morphology of Cu/Sn-3.5Ag/Ni(P) UBM solder joints after aging for different time (a) 24 h; (b) 48 h; (c) 72 h; (d) 96 h; (e1), (e2) 120 h; (f1), (f2) 144 h

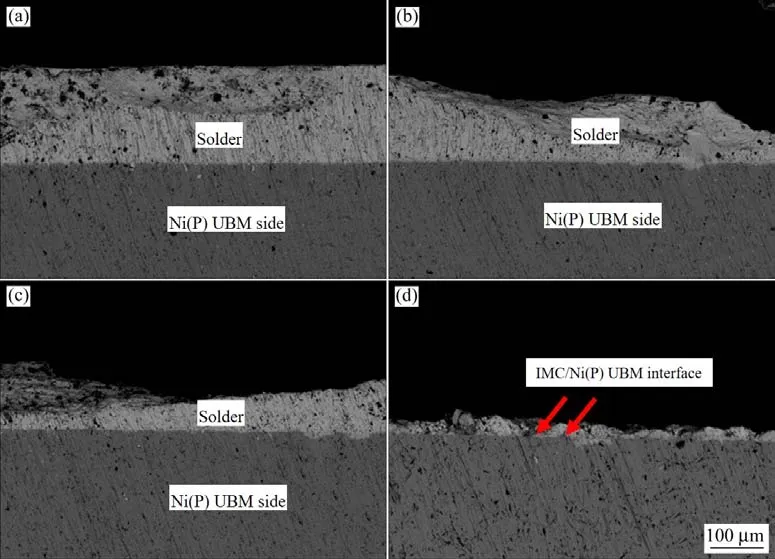

图8 时效后Cu/Sn-3.5Ag/Ni(P) UBM焊点的剪切断口横截面形貌Fig.8 Cross section morphologies of Cu/Sn-3.5Ag/Ni(P) UBM solder joints after aging for different times (a) 24 h; (b) 96 h; (c) 120 h; (d) 144 h

为了研究剪切断口的断裂方式与焊点剪切强度之间的关系,对断裂试样的断口正面及侧向截面进行SEM观察,断口正面主要观察断口形貌,截面则主要观察焊点断裂部位及断裂路径。图7和图8所示分别为Cu/Sn-3.5Ag/Ni(P) UBM焊点的剪切断口微观形貌和断口横截面的SEM形貌。时效时间影响断口形貌和断裂部位,由图7可知,24 h时效的试样,其断口处存在密集分布且尺寸较小的韧窝组织,韧性断裂发生在接近基板/焊点界面的焊料基体内部(图8(a)所示),此时剪切强度最高;时效48 h的试样,剪切断口韧窝变大,数量减少;时效72 h时断口中韧窝继续变大变少,出现局部光滑区域;时效96 h后局部光滑区域所占比例增加,但均为韧性断裂;时效时间增加到120h时,断口处韧窝较大,局部光滑区域较多,断口中出现局部断面,可看到二次相颗粒出现(图中箭头所指的凹陷部位为二次相Ag3Sn),断裂面仍出现在焊料基体中,但同时出现较大二次相的撕裂,从而影响接头焊接强度。从图8(a)~(c)也可看出,时效时间为24~120 h时,焊点断裂均发生在靠近Ni(P) UBM侧的焊料基体内,随时效时间延长,逐渐向IMC/Ni(P) UBM界面处转移。

IMC层是剪切应力最集中的区域[18],焊点断裂通常出现在IMC层内部及其与焊料的界面处,但图7(a)~(d)所示的断口截面形貌表明,焊点的剪切断裂发生在焊料基体内。分析其原因,一方面,金属间化合物(Cu,Ni)6Sn5层的厚度较薄,且形貌为较平整的层状,(Cu,Ni)6Sn5层与基板间的界面较平整,应力分布较均匀[19];另一方面,Cu6Sn5相的剪切模量高于Sn基的剪切模量,因此在界面平整的情况下,剪切作用力将焊料基体撕裂出伸长型的韧窝,这种断口形貌说明剪切试样的失效形式为韧性断裂。断裂后焊料中存在的二次相颗粒尺寸影响韧窝的尺寸。从图7看出Ag3Sn颗粒的尺寸随时效时间延长而不断增大,这导致断口处的韧窝发生长大,从而导致焊点的剪切强度降低。

当时效时间达到144 h时,焊点断口表面形成许多凹坑,凹坑周边为焊料基体,韧窝底部是成分为(Cu,Ni)6Sn5的IMC颗粒,结合图8(d)可知,断裂主要发生在IMC/Ni(P) UBM基板界面处,也有一部分为发生在基体中的韧断,断裂模式为韧脆混合断裂,焊点强度最低。分析原因可能是界面IMC厚度显著增大,其自身的脆性及界面连接处的薄弱区都成为断裂的起源地;较厚的IMC层加之较不规则的形状,使其界面粗糙度增加,从而影响界面的应力分布,造成剪切作用力下界面局部的应力过大,从而使IMC层突起处优先出现裂纹[20],裂纹沿45°扩展至靠近IMC/焊料界面的焊料基体[21],焊料被撕裂出韧窝。裂纹起源于IMC层,扩展至焊料中发生断裂,焊点的失效形式有在焊料基体中的韧性断裂,也有发生在IMC内部的脆性断裂,为韧性和脆性混合断裂,剪切性能也相应地降到最低。

3 结论

1) 通过回流焊接形成Cu/Sn-3.5Ag/Ni(P) UBM互连结构,等温时效过程中,Cu侧形成(Cux,Ni1−x)6Sn5和Cu3Sn,Ni(P) UBM侧形成(Cuy,Ni1−y)6Sn5。随时效时间延长,界面的IMC层厚度增加,两侧(Cu,Ni)6Sn5层形貌趋于相似,Cu侧的IMC中Ni元素含量明显低于Ni(P) UBM侧,而Cu侧的Cu元素含量稍高于Ni(P)UBM侧。

2) 焊接件的基体中Ag3Sn二次相大多呈小颗粒状。时效时间从24 h延长至48 h,二次颗粒尺寸变大;时效72 h时部分生长为细条状,小颗粒状与细条状共存;时效96 h后二次相继续长大,数目相对增多;时效时间超过120 h后,二次相尺寸长大较明显,分布较密集,有部分二次相颗粒和界面处的(Cu,Ni)6Sn5相连接在一起。

3) 焊点处的剪切强度随时效时间延长而降低;时效24,48,72,96,120和144 h后剪切强度分别为33.04,31.49,29.77,28.41,26.9和24.78 MPa。时效24~120 h的试样,其焊点的剪切断裂方式为焊料内部韧性断裂。时效时间延长到144 h时,断裂模式转变为韧脆混合断裂。

REFERENCES

[1] CHOI W K, LEE H M. Effect of soldering and aging time on interfacial microstructure and growth of intermetallic compounds between Sn-3.5Ag solder alloy and Cu substrate[J]. Journal of Electronic Materials, 2000, 29(10): 1207−1213.

[2] LEE Y H, LEE H T. Shear strength and interfacial microstructure of Sn-Ag-xNi/Cu single shear lap solder joints[J]. Materials Science and Engineering A, 2007, 444(1/2): 75−83.

[3] 李凤辉, 李晓延, 严永长. SnAgCu无铅钎料对接接头时效过程中IMC的生长[J]. 上海: 上海交通大学学报, 2007, 41(1): 66−70.

LI Fenghui, LI Xiaoyan, YAN Yongchang. Growth of IMC in SnAgCu/Cu butt solder joint during thermal aging[J]. Journal of Shanghai Jiaotong University, 2007, 41(1): 66−70.

[4] XIA Y, LU C, CHANG J, et al. Interaction of intermetallic compound formation in Cu/SnAgCu/NiAu Sn-3.5Agndwich solder joints[J]. Journal of Electronic Materials, 2006, 35(5): 897−904.

[5] TU K N. Reliability challenges in 3D IC packaging technology [J]. Microelectronics Reliability, 2011, 51(3): 517− 523.

[6] LEE B, JEON H, KWON K W, et al. Employment of a bi-layer of Ni(P)/Cu as a diffusion barrier in a Cu/Sn/Cu bonding structure for three-dimensional interconnects[J]. Acta Materialia, 2013, 61(18): 6736−6742.

[7] ALAM M O, CHAN Y C, HUNG K C. Reliability study of the electroless Ni-P layer against solder alloy[J]. Microelectronics Reliability, 2002, 42(7): 1065−1073.

[8] YOON J W, JUNG S B. Growth kinetics of Ni3Sn4and Ni3P layer between Sn-3.5Ag solder and electroless Ni-P substrate[J]. Journal of Alloys and Compounds, 2004, 376(1): 105−110.

[9] KARAKAYA I, THOMPSON W T. Binary Alloy Phase Diagrams[M]. 2nd ed. Materials Park, OH: ASM International, 1990: 94−97.

[10] WEI C, LIU Y, YU L, et al. Effects of thermal treatment on microstructure and microhardness of rapidly solidified Sn-Ag-Zn eutectic solder[J]. Applied Physics A, 2009, 95(2): 409−413.

[11] DUTTA I, KUMAR P, SUBBARAYAN G. Microstructural coarsening in Sn-Ag-based solders and its effects on mechanical properties[J]. Journal of Matals, 2009, 61(6): 29−38.

[12] TAKENAKA T, KAJIHARA M, KUROKAWA N, et al. Reactive diffusion between Ag-Au alloys and Sn at solid-state temperatures[J]. Materials Science and Engineering A, 2006, 427(1): 210−222.

[13] KUMAR A, CHEN Z. Interdependent intermetallic compound growth in an electroless Ni-P/Sn-3.5Ag reaction couple[J]. Journal of Electronic Materials, 2011, 40(2): 213−223.

[14] TSENG C F, DUH J G. The influence of Pd on growth behavior of a quaternary (Cu,Ni,Pd)6Sn5compound in Sn-3.0Ag-0.5Cu/ Au/Pd/Ni-P solder joint during a liquid state reaction[J]. Journal of Materials Science, 2013, 48(2): 857−865.

[15] SCHAEFER M, FOURNELLE R A, LIANG J. Theory for intermetallic phase growth between Cu and liquid Sn-Pb solder based on grain boundary diffusion control[J]. Journal of Electronic Materials, 1998, 27(11): 1167−1176.

[16] GAGLIANO R A, FINE M E. Thickening kinetics of interfacial Cu6Sn5and Cu3Sn layers during reaction of liquid tin with solid copper[J]. Journal of Electronic Materials, 2003, 32(12): 1441−1447.

[17] LIANG J, DARIAVACH N, CALLAHAN P, et al. Metallurgy and kinetics of liquid-solid interfacial reaction during lead-free soldering[J]. Materials Transactions, 2006, 47(2): 317−325.

[18] AHAT S, SHENG M, LUO L. Microstructure and shear strength evolution of SnAg/Cu surface mount solder joint during aging[J]. Journal of Electronic Materials, 2001, 30(10): 1317−1322.

[19] HU X, CHEN W, YU X, et al. Shear strengths and fracture behaviors of Cu/Sn37Pb/Cu soldered joints subjected to different displacement rates[J]. Journal of Alloys and Compounds, 2014, 600: 13−20.

[20] 王旭明. 焊锡接点IMC层拉伸强度与断裂模式实验研究[D].北京: 北京工业大学, 2012.

WANG Xuming. Experimental investigation of tensile strength and fracture mode of IMC layer in soder joints[D]. Beijing: Beijing University of Technology, 2012.

[21] CHAN Y C, SO A C K, LAI J K L. Growth kinetic studies of Cu-Sn intermetallic compound and its effect on shear strength of LCCC SMT solder joints[J]. Materials Science and Engineering: B, 1998, 55(1): 5−13.

(编辑 汤金芝)

Effects of isothermal aging on interface microstructure and shear properties of Cu/Sn-3.5Ag/Ni(P) UBM interconnection solder joints

YU Qiang, LIU Wensheng, MA Yunzhu, HUANG Yufeng

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Cu substrate and electroless Ni(P) layer were joined using Sn-3.5Ag as joint alloy by reflow soldering to form a Cu/Sn-3.5Ag/Ni(P) under bump metallization (UBM) interconnection solder joint. The interfacial microstructure and shear property of the solder joint were studied after aging at 200 ℃ for different time. Scanning electron microscope (SEM) and energy dispersive spectrometer (EDS) were used to observe and analyze the microstructure of intermetallic compound (IMC) layer and the composition of solder joint. The mechanical testing machine was used to test the shear strength of solder joint, and the shear fractography was measured by SEM. The results show that, with increasing aging time, the quadratic phase Ag3Sn in solder matrix grows prominently, and the shape changes from grain to strip. The thickness of IMC layers on both sides increases gradually and the morphology of (Cu,Ni)6Sn5layer on both sides tends to be similar. The shear strength of solder joint decreases with aging time increasing, and it decreases from 33.04 MPa after 24 h aging to 24.78 MPa after 144 h aging. The fracture type is ductile fracture in solder matrix after 24 h to 120 h aging process. After aging for 144 h, fracture is inside the solder matrix and in the place between the solder and interface compound layer, which turns fracture pattern to ductile-brittle mixed fracture mode.

interconnection structure; interfacial reactions; intermetallic compounds (IMCs); isothermal aging; shear property

TG113

A

1673-0224(2017)03-390-09

2016−04−19;

2016−09−10

马运柱,教授,博士。电话:0731-88877825;E-mail: zhuzipm@csu.edu.cn