退火温度对冷轧态5754铝合金板材组织与性能的影响

2017-07-05黄元春成再春肖政兵许天成王艳玲

黄元春,成再春,肖政兵,许天成,王艳玲

退火温度对冷轧态5754铝合金板材组织与性能的影响

黄元春1,2,3,成再春2,肖政兵3,许天成2,王艳玲2

(1. 中南大学 高性能复杂制造国家重点实验室,长沙 410083;2. 中南大学 轻合金研究院,长沙 410083;3. 中南大学 机电工程学院,长沙 410083)

在160~400 ℃范围内对5754铝合金冷轧板进行退火处理,通过显微硬度与拉伸性能测试、金相显微组织与拉伸断口形貌观察等,研究5754铝合金冷轧板的再结晶温度以及退火温度对其力学性能和显微组织的影响。结果表明:随退火温度从160 ℃升高到400 ℃,板材的伸长率逐渐增加,但硬度、抗拉强度以及屈强比不断降低,屈强比由0.891降低到0.463。退火温度达到360 ℃后力学性能趋于稳定;冷轧态5754铝板的再结晶温度为294 ℃,再结晶终了温度为360 ℃;在290~300 ℃温度区间内,随退火温度升高,铝板的显微组织变化明显,于290 ℃退火后基本上呈现原始的纤维状组织,于300 ℃退火后出现大量的再结晶晶粒。合金冷轧板及其退火后的拉伸断口主要由韧窝和撕裂棱组成,属穿晶型韧性断裂。

5754铝合金;冷轧;退火温度;再结晶温度;断口形貌

5754铝合金是典型的A1-Mg系合金,具有中等强度、良好的耐蚀性和焊接性、以及易加工成形等特点,主要用于汽车车身内板[1−2]。安全、节能、环保是轿车工业的发展方向,轿车材料的轻量化是实现轿车减重、节能、环保的重要途径之一[3]。5754铝合金为不可热处理强化合金,一般在退火状态下使用[1]。冷变形量超过临界变形度的Al–Mn合金经过退火后,应变能释放,使得冷变形时因加工硬化而降低的塑性变形能力得到恢复[4]。当退火温度超过金属材料的再结晶温度时,合金发生回复和再结晶,再结晶直接影响最终产品的性能[5]。屈强比是衡量金属材料均匀塑性变形能力的重要指标,近年来,人们在追求金属材料高强度和高韧性的同时,将屈强比作为一项重要指标[6]。国内外学者[7−11]对5754铝合金进行了大量研究,如孙景林等[7]研究了冷轧压下率分配对5754铝合金组织与性能的影响。张强等[8]研究了5754-H24铝合金板材的生产工艺,当冷轧变形量为90%时,生产的厚度为0.8 mm的5754-H24铝合金板材的最佳退火工艺为260 ℃保温1 h。赵永军等[9]研究发现5754铝合金退火板材随冷加工率的增加,抗拉强度升高,伸长率下降,最佳生产工艺为:冷轧加工率25%~35%,140~150 ℃稳定化退火,保温1 h。赵志刚[10]研究表明,冷轧加工率越大,或退火保温时间越长,5754铝合金的再结晶温度越低。SARKAR等[11]研究了5754铝合金退火后的软化行为。上述研究主要集中在冷轧和退火工艺对组织与性能的影响,对于定量确定5754铝合金的再结晶温度以及合金屈强比的研究未见报道。合金成分和冷轧加工率对板材的再结晶温度和性能影响显

著[9−10]。本文结合生产实际,对厚度为1.28 mm的5754铝合金冷轧板(冷轧总变形量为74.4%)进行退火处理,研究退火温度对板材组织以及硬度、强度和屈强比等性能的影响,研究结果对于制定合理的冷轧态5754铝板的退火工艺具有指导意义。

1 实验

1.1 材料

试验用5754铝合金冷轧板为广西柳州银海铝业生产,由厚度为5.00 mm的热轧板冷轧至1.28 mm,总变形量为74.4%,冷轧工艺参数列于表1。表2所列为5754铝合金板材的化学成分。

1.2 方法

从厚度为1.28 mm的冷轧板上截取试样,进行退火试验,退火温度在160~400 ℃之间(每隔10 ℃取一个温度点),所用设备为KSY智能箱式保温炉(精度为±1 ℃)。将试样放入保温炉中,以10 ℃/min升温速率将炉内温度升至目标温度,保温1 h后,取出试样进行空冷。

利用HV−1000A型维氏硬度计对退火后的5754铝合金板材进行硬度测试,压头载荷为1.961 N,保压10 s。每个试样测定5次,取平均值。在Olympus DSX500光学显微镜下观察退火后合金的显微组织,观察面为轧制面,经过机械研磨、抛光,然后阳极覆膜(覆膜电压为20 V,时间为1 min,覆膜液组成为400 mL H2O+10 mL HBF4)。根据GB/T 6394—2002《金属平均晶粒度测定方法》(人工截点法)测定合金的平均晶粒尺寸。

表1 5754铝合金的冷轧工艺参数Table 1 Process parameters of cold rolling of 5754 aluminum alloy

表2 5754铝合金的化学成分Table 2 Chemical composition of 5754 aluminium alloy (mass fraction, %)

按GB/T 16865—2013要求制备拉伸试样,在CSS−44100型电子万能试验机上进行室温拉伸试验,测量材料在不同温度下退火后的抗拉强度和伸长率,并计算屈强比(屈服强度与抗拉强度的比值)。拉伸速度为2 mm/min。在TESCAN MIRA3 LMU型扫描电镜(SEM)下观察拉伸断口形貌。

2 结果与分析

2.1 力学性能

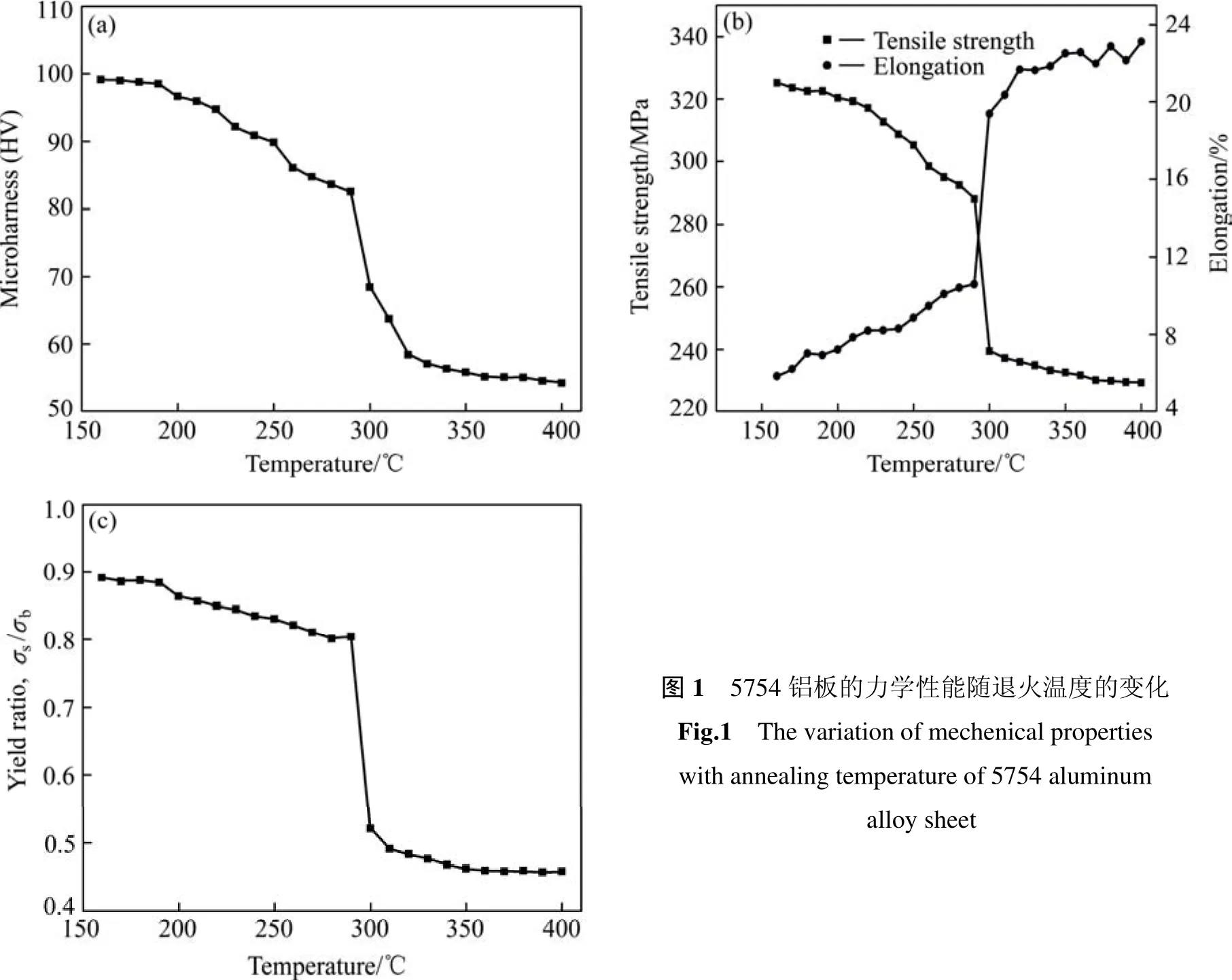

图1所示为退火温度对5754铝合金板材力学性能的影响。从图1(a)看出,由于退火过程的软化作用,随温度升高,硬度越来越低,退火温度达到360 ℃后,硬度基本不再随退火温度升高而变化。将退火前的硬度和完全软化后的硬度差视为100%,硬度降低50%时的温度定义为材料的再结晶温度[12]。按此定义,经插值计算[12]5754铝合金冷轧板材的再结晶温度为294℃。由图1(a)可见,退火温度低于290 ℃时,铝合金板材的硬度随温度升高而下降的幅度不大,从290 ℃开始硬度大幅下降,至360 ℃基本稳定。

从图1(b)可看出,随退火温度升高,合金板材的抗拉强度降低,而伸长率升高。随退火温度从160 ℃升高到400 ℃,抗拉强度从325.2 MPa降低到229.9 MPa,下降幅度为29.3%;伸长率从5.8%增大到22.9%。退火温度低于290 ℃时抗拉强度和伸长率的变化都较小;随退火温度从290 ℃升高到300 ℃,抗拉强度急剧下降,伸长率急速上升;在300~360 ℃温度之间,随退火温度升高,抗拉强度下降和伸长率上升的幅度并不大;退火温度达到360 ℃以上时,抗拉强度和伸长率趋于稳定。

图1(c)所示为退火温度对5754铝合金板材屈强比的影响。可以看出,随退火温度从160 ℃升到360 ℃,屈强比由0.891降低至0.469。合金在290 ℃前退火时,屈强比随温度的变化较平缓;在290~300 ℃之间,屈强比变化显著,由0.804迅速降低到0.493;随退火温度继续升高,屈强比缓慢下降,于360 ℃基本稳定。因此,当退火温度选择在360 ℃时,铝板的屈强比最低,变形能力强,有利于板材的加工成形。

图1 5754铝板的力学性能随退火温度的变化Fig.1 The variation of mechenical properties with annealing temperature of 5754 aluminum alloy sheet

2.2 显微组织

图2所示为5754铝合金冷轧板及其在不同温度下退火后的金相组织。由图可知,随退火温度升高,合金的内部组织由冷轧变形组织向再结晶组织转变。从图2(a)可见,合金在冷轧变形后,晶粒变长,部分晶粒破碎,形成纤维组织和带状组织,而且冷轧铝板的组织不均匀,部分晶粒已破碎,被拉长的晶粒附近存在细小的晶粒,并保持一定的取向关系,这主要是由于铝板在冷轧过程中形变不均匀所致。冷轧板经290℃退火后,晶界处开始出现细小的新晶粒(见图2(b)),但仍可清晰地看到原始长条晶粒。因此,在低于290 ℃温度下退火时合金发生回复过程,有少量储存能释放,硬度、抗拉强度以及屈强比的下降幅度都不大(见图1);退火温度为300 ℃时,由于提高了再结晶驱动力,组织基本上由小尺寸等轴晶粒组成,有大量储存能释放,硬度和抗拉强度急剧下降,伸长率急剧上升(见图1);于320 ℃退火时合金的再结晶程度更高;于360 ℃退火后,合金的组织均匀性进一步提高,出现更多的再结晶晶粒,无畸变的等轴新晶粒逐渐取代已存在的晶粒,此时合金已完全再结晶;随退火温度进一步升高到400 ℃,合金的再结晶进一步完善,组织均匀,均为细小的等轴晶粒,内部结构也更完善,因此合金具有良好的塑性。

图2 5754铝合金冷轧板及其在不同温度下退火后的金相显微组织Fig.2 Microstructures of cold-rolled 5754 aluminum alloy sheet and the cold-rolled sheet annealed at different temperatures (a) No annealing; (b) 290 ℃; (c) 300 ℃; (d) 320 ℃; (e) 360 ℃; (f) 400 ℃

经过测定,铝合金板在300~360 ℃之间退火后,平均晶粒尺寸在18 μm左右,而当退火温度为400 ℃时平均晶粒尺寸为21 μm。由于合金在300~360 ℃之间退火时晶粒大小相差不大,并且均发生了再结晶过程(见图2),因此,随退火温度升高,硬度、抗拉强度以及屈强比都缓慢下降(见图1);退火温度高于360 ℃时,由于再结晶完全,晶粒开始长大,但长大的幅度不大,所以合金的力学性能达到稳定状态。

2.3 拉伸断口形貌

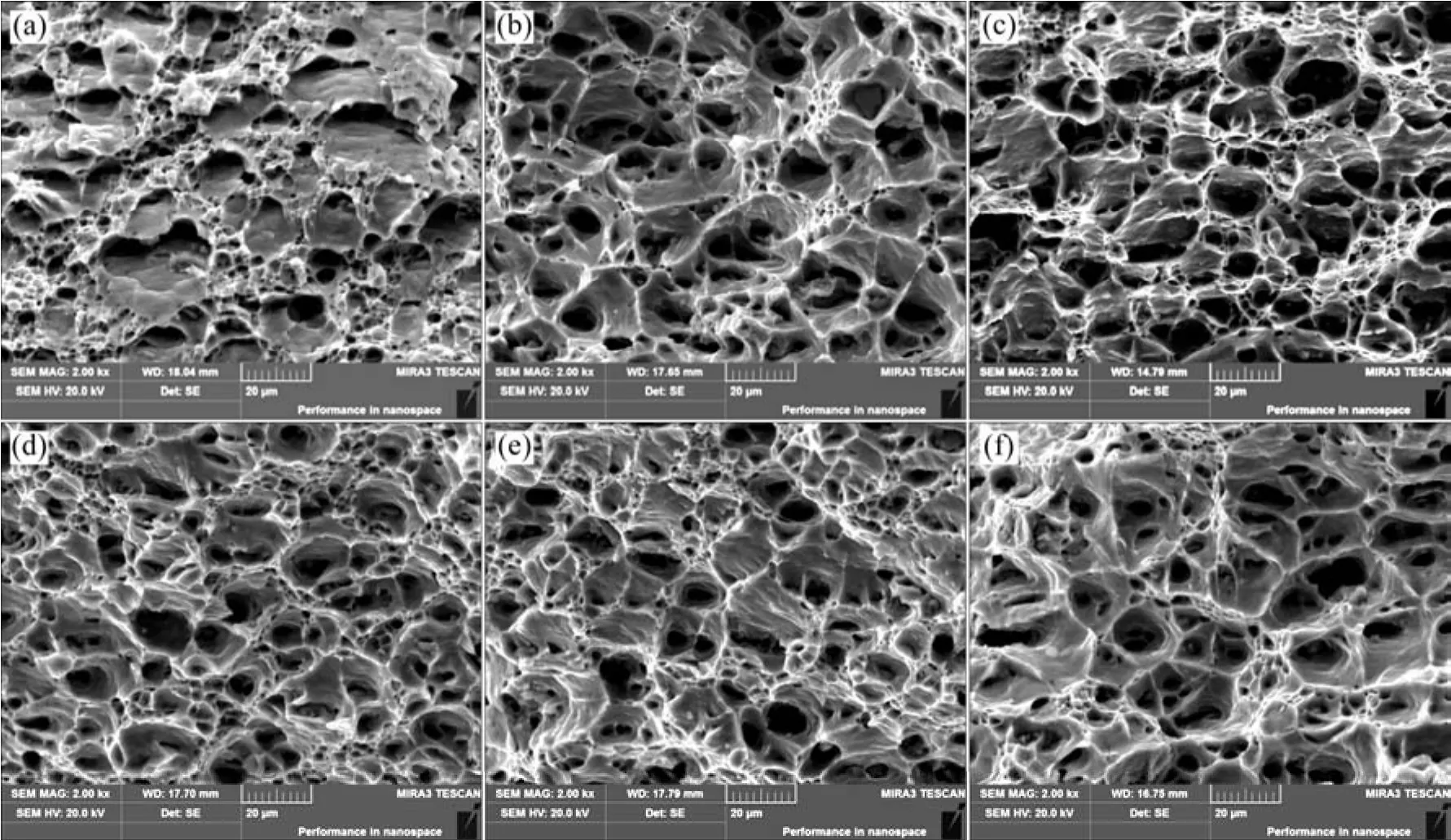

图3所示为5754铝合金冷轧板及其在不同温度下退火后的室温拉伸断口SEM形貌。由图3(a)可看出,冷轧板为穿晶型韧性断口,产生了明显的韧窝和撕裂棱,韧窝为拉长的椭圆形或圆形,属于典型的韧性断裂。经过退火处理后,韧窝和撕裂棱更密集,且更圆整,说明退火处理提高了材料的塑性,拉伸断裂方式为明显的韧性断裂。由图3(b)和(c)看出,分别在290和300 ℃下退火后的合金拉伸断口形貌相差较大,后者的韧窝数量明显增多;由于晶粒尺寸减小,韧窝口直径变小,分布趋于均匀,并且撕裂棱增多,说明材料的塑性明显提高[13−15],变形能力增强,因此材料的屈强比下降幅度较大(见图1(c))。从图3(d)可见在320℃退火后合金的拉伸断口出现更多的韧窝,韧窝分布更均匀,材料的塑性变得更好。对比图3(e)和(f)可看出,与400 ℃退火后的合金相比,在360 ℃退火后铝合金的韧窝尺寸较小,韧窝分布更加均匀,因此其塑性变形能力更强。综上以上分析可知,在360 ℃退火的5754铝合金板材更适于塑性变形加工。

3 结论

1) 冷轧态5754铝板的再结晶温度为294 ℃,再

结晶终了温度为360 ℃。

2) 当5754铝板在160~400 ℃温度区间内退火时,

随退火温度升高,铝板的屈强比降低,由0.891降至

0.463 ,在360 ℃趋于稳定。因此,退火温度选择在360℃时有利于板材的加工成形。

图3 5754铝合金冷轧板及其在不同温度下退火后的拉伸断口形貌Fig.3 SEM images of the fracture surface for cold-rolled 5754 aluminum alloy sheet and the cold-rolled sheet annealed at different temperatures (a) No annealing; (b) 290 ℃; (c) 300 ℃; (d) 320 ℃; (e) 360 ℃; (f) 400 ℃

3) 5754铝板在290~300 ℃温度区间退火时,显微组织对退火温度十分敏感,在290 ℃退火后铝板的组织基本上呈现原始的纤维状组织,在300 ℃退火后组织中出现大量的再结晶晶粒。

4) 不同温度下退火后的5754铝板,拉伸断口形貌都是由韧窝和撕裂棱组成,属于穿晶型韧性断裂,随退火温度升高,塑性变形能力提高。

REFERENCES

[1] 韩方圆, 崔令江. 铝合金板材在汽车生产中的应用[J].锻压装备与制造技术, 2013, 48(3): 85−88.

HAN Fangyuan, CUI Lingjiang. Application of aluminum alloy sheets in automobile production process[J]. China Metalforming Equipment & Manufacturing Technology, 2013, 48(3): 85−88.

[2] 王孟君, 黄电源, 姜海涛. 汽车用铝合金的研究进展[J]. 金属热处理, 2006, 31(9): 31−38.

WANG Mengjun, HUANG Dianyuan, JIANG Haitao. Research progress of aluminum alloys for the automotive industry[J]. Heat Treatment of Metals, 2006, 31(9): 31−38.

[3] 孙荣滨. 轿车门内用5754铝合金板材的研发[J]. 轻合金加工技术, 2009, 37(7): 17−19.

SUN Rongbin. Research and development on 5754 aluminum alloy plate used on the door of sedan[J]. Light Alloy Fabrication Technology, 2009, 37(7): 17−19.

[4] BIROL Y. Recrystallization of a supersaturated Al-Mn alloy[J]. Scripta Materialia, 2008, 59(6): 611−614.

[5] KUGLER G, TURK R. Study of the influence of initial microstructure topology on the kinetics of static recrystallization using a cellular automata model[J]. Computational Materials Science, 2006, 37(3): 284−291.

[6] 于庆波, 孙莹, 黄传辉, 等. 屈强比对塑性影响的研究[J]. 塑性工程学报, 2009, 16(1): 153−155, 166.

YU Qingbo, SUN Ying, HUANG Chuanhui, et al. Research of yield ratio on the plasticity[J]. Journal of Plasticity Engineering, 2009, 16(1): 153−155, 166.

[7] 孙景林, 谢延翠, 徐崇义. 退火温度对外购卷生产5754铝合金板材组织和性能的影响[J]. 轻合金加工技术, 2009, 37(4): 21−23.

SUN Jinglin, XIE Yancui, XU Chongyi. Research on 5754 aluminum alloy sheet produced by outsourcing coil[J]. Light Alloy Fabrication Technology, 2009, 37(4): 21−23.

[8] 张强, 袁丹丹, 倪福君, 等. 5754H24铝合金板材生产工艺研究[J]. 有色金属加工, 2013, 42(3): 13−15.

ZHANG Qiang, YUAN Dandan, NI Fujun, et al. Study on production process of 5754-H24 aluminum alloy sheet[J]. Nonferrous Metals Processing, 2013, 42(3): 13−15.

[9] 赵永军, 于洪伟, 马英义, 等. 5754-H32厚板工艺研究[J]. 轻金属, 2006(6): 53−56.

ZHAO Yongjun, YU Hongwei, MA Yingyi, et al. Research about production technology of 5754-H32 aluminum alloy plate[J]. Light Metals, 2006(6): 53−56.

[10] 赵志刚. 汽车用5754铝合金的再结晶温度研究[J]. 热加工工艺, 2012, 41(4): 74−75, 79.

ZHAO Zhigang. Study on recrystallization temperature of 5754 aluminum alloy for automotive[J]. Hot Working Technology, 2012, 41(4): 74−75, 79.

[11] SARKARS S, WELLS M A, POOLE W J. Softening behaviour of cold rolled continuous cast and ingot cast aluminum alloy AA5754[J]. Materials Science and Engineering, 2006, A421(1/2): 276−285.

[12] 苏琪琦, 王淼, 甘青松, 等. Ti含量对高强IF钢再结晶温度和力学性能的影响[J]. 上海金属, 2009, 31(3): 1−5.

SU Qiqi, WANG Miao, GAN Qingsong, et al. Effect of Ti content on recrystallization temperature and mechanical properties of high strength IF steel[J]. Shanghai Metals, 2009, 31(3): 1−5.

[13] 龚梦强, 周张健, 张珂, 等. 退火温度与Ti、Al元素对14Cr-ODS合金力学性能的影响[J]. 粉末冶金材料科学与工程, 2015, 20(3): 356−361.

GONG Mengqiang, ZHOU Zhangjian, ZHANG Ke, et al. Effect of annealing temperature and minor Al and Ti elements on mechanical properties of 14Cr-ODS alloys[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 20(3): 356−361.

[14] 刘继华, 李荻, 刘培英. 热处理对7075铝合金应力腐蚀及断口形貌的影响[J]. 材料热处理学报, 2010, 31(7): 109−113.

LIU Jihua, LI Di, LIU Peiying. Effect of heat treatment on stress corrosion behavior of 7075 aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2010, 31(7): 109−113.

[15] 郝勇, 史庆南, 陈家欣. 退火温度对7005铝合金力学性能与显微组织的影响[J]. 热加工工艺, 2011, 40(10): 173−175, 203.

HAO Yong, SHI Qingnan, CHEN Jiaxin. Effect of annealing temperature on microstructure and mechanical properties of 7005 aluminum alloy[J]. Hot Working Technology, 2011, 40(10): 173−175, 203.

(编辑 汤金芝)

Effects of annealing temperature on microstructure and mechanical properties of cold-rolled 5754 aluminum alloy sheet

HUANG Yuanchun1,2,3, CHENG Zaichun2, XIAO Zhengbing3, XU Tiancheng2, WANG Yanling2

(1. State Key Laboratory of High Performance and Complex Manufacturing, Central South University, Changsha 410083, China; 2. Light Alloy Research Institute, Central South University, Changsha 410083, China; 3. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

The mechanical properties and microstructure of cold-rolled 5754 aluminum alloy sheet annealed from 160 ℃to 400 ℃ were analyzed using microhardness testing machine, mechanical property testing machine, metallographical microscope and SEM. The effects of annealing temperature on mechanical properties, and microstructures of the fractrure surface were discussed. The results show that the elongation of Al alloy sheet increases gradually with increasing annealing temperature from 160 ℃ to 400 ℃, but the hardness, tensile strength and yield ratio decrease constantly. Especially, the yield ratio decreases from 0.891 to 0.463. The mechanical properties tend to be stable after annealing temperature reaching 360 ℃. The recrystallization temperature of cold-rolled 5754 aluminum alloy sheet is 294 ℃, and the end recrystallization temperature is 360 ℃. The microstructure changes significantly with the increase of annealing temperature from 290 ℃ to 300 ℃. The microstructure of Al alloy sheet annealed at 290 ℃ basically presents the original fibrous microstructure, while the microstructure of Al alloy sheet annealed at 300 ℃ ethicist a lot of recrystallized grains. Tensile fracture is mainly composed of ductile dimples and tearing edges, which presents intergranular ductile fracture.

5754 aluminum alloy; cold rolling; annealing temperature; recrystallization temperature; fracture surface

TG146.21

A

1673-0224(2017)03-360-06

国家重点基础研究发展规划(973计划)资助项目(2012CB619504)

2016−07−18;

2016−07−18

黄元春,教授,博士。电话:13507315123;E-mail: science@csu.edu.cn