基于刚粘塑性变分原理的金属切削过程数值模拟*

2017-07-05许建民

许建民

(厦门理工学院 机械与汽车工程学院,福建 厦门 361024)

基于刚粘塑性变分原理的金属切削过程数值模拟*

许建民

(厦门理工学院 机械与汽车工程学院,福建 厦门 361024)

为了研究切削过程中的切削力和切削温度的分布和刀具磨损,优化高速切削参数,基于刚粘塑性有限元方法,采用有限元计算软件建立适于金属切削过程的三维有限元模型。模拟了45号钢的切削加工过程。主要研究了切屑的形成过程、切削力、温度场的分布以及切削应力的分布。详细分析了切削速度、进给量以及切削深度对切削力、刀尖温度以及刀具磨损的影响。该研究为金属切削加工选择合理的加工参数提供了理论依据。

有限元法;切削过程;数值模拟

0 引言

金属切削加工是制造技术领域的一项基础工艺。切削过程的数字化描述与动态仿真是目前国内外的研究热点之一。单纯依靠切削试验,很难对切削过程中的温度、切削力以及刀具磨损等进行适时测量,而利用有限元技术可以对切削温度、切削力以及刀具磨损等参数进行较为准确的预测,可以作为优化切削工艺参数的有效手段。杨勇等[1]对高速切削的有限元模拟技术进行了详细研究,建立了准确的正交切削有限元模型,并对该模型的合理性进行了验证。陈文琳等[2]建立了三维金属切削有限元模型,并对纳米陶瓷刀具进行了三维数值模拟,并通过试验对该模型进行了验证。Ali Moarrefzadeh[3]采用有限元方法利用ANSYS软件对碳钢的温度场进行了详细研究。John S. Strenkowski等[4]建立了有限元模型对刀具切削力的变化和切屑形成过程等进行了数值模拟。Carlos Santiuste等[5]针对航空材料建立了正交切削有限元模型,对切削性能进行了分析。本文利用有限元软件Deform针对45号钢进行正交切削三维有限元模拟,重点研究切削用量对切削力、切屑温度以及刀具磨损的影响规律,为优化切削工艺参数提供理论依据。

1 有限元切削仿真数学模型的构建

1.1 刚粘塑性有限元变分原理

基于刚粘塑性有限元方法是一种基于变分原理的有限元方法。其基本原理为等效积分形式的虚功原理和Markov变分原理[7]。虚功原理方程如下:

(1)

Markov变分原理为在所有满足速度容许条件和动可容条件的速度场中,其真实的速度场可以使下列泛函数取到极小值。

(2)

用拉格朗日乘子法引入体积不可压缩条件。该泛函的一阶变分为:

(3)

1.2 热力耦合模型

(4)

1.3 摩擦公式

(5)

式中[9],σt、τt—工件刀具接触面上正应力、剪应力,λ—材料常数,τe—切削材料的剪切屈服应力。

1.4 切削分离判据

Deform软件采用的是基于断裂力学的几何物理切屑分离准则。

(6)

式中:f为断裂应力指数;σn,τn分别为刀尖前指定距离处的法向应力和剪切应力;σf,τf分别为是工件材料在纯拉伸和剪切载荷下的失效应力。

2 有限元物理模型的建立

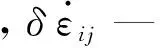

针对45号钢进行正交切削三维有限元模拟,将其设置为塑性体。刀具材料为碳化钨基硬质合金,设置为刚体。边界条件为: 摩擦因数为0.6,散热系数为45N/sec/mm/C。环境温度和初始温度都设置为20℃。在仿真中设置仿真步数为1500步骤,每10步保存一次。采用国际单位制SI。Deform软件采用自适应网格划分技术划分网格,刀具网格数为50000,工件网格数为40000。图1为金属切削的有限元模型。

图1 金属切削的有限元模型

3 仿真结果及分析

3.1 切屑的形成过程

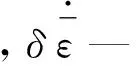

图2为切削速度为100m/min,切削深度0.4mm,进给率0.3mm/r时的切屑形成过程。切屑的形成过程实质上为切削层金属的变形过程。切屑在刀具的作用下与工件分离,从图中可以看出工件网格密度随着刀具的运动位置变大,这也是deform软件具有自适应网格划分功能的结果。因为切削速度和切削深度都很小,所以切屑的形状为带状。

图2 切削过程中切屑的形成过程

3.2 切削应力分布

图3为切屑应力分布云图。由图3可知工件与切屑的最大应力出现在切削刃附近。图4为切削过程中切削力随切削时间的变化曲线。切削力分为切向力、径向力以及轴向力,由图4可知切向力要大于径向力和轴向力。切削过程一般可以分成初始过程和稳态过程。切削力是从零开始逐步变大,然后在一个相对稳态值附近波动。因为在切削的初始状态,当工件与刀具开始接触时,材料的塑性变形很大,两者的摩擦力急剧增加,切削力也突然变大。当切屑形成后,刀具与切屑的接触长度基本不变,因此在切削的稳态过程中切削力相对稳定。切削力的波动是因为在仿真过程中,随着切屑的切除,旧单元不断删除而新单元不断进入计算,由单元差别导致切削力波动。当仿真模型网格划分的数量越多,仿真结果中的切削力的波动就越小。

图3 切屑应力分布云图

图4 切削力的仿真变化曲线

3.3 切削温度场的分布

图5为切削过程第200子步时切削刀具温度场的分布云图。此时切削过程已经进入稳定状态,由图可知刀具切削的最高温度达到780℃,刀具切削高温区域集中在刀具前刀面的切削刃附近。刀具的高温区域也是刀具磨损较快的区域。图6为切削过程第200子步时切屑温度场等值线图,由图可以得知切屑的最高温度达到620℃,而且切屑的高温区域主要集中在刀具切削刃与切屑的接触部位。因为在这个部位刀具与切屑的摩擦比较大,从而产生的热量比较多。图7为刀尖温度的变化曲线。切削初始阶段刀尖的温度逐渐增加,在0.5ms时刻刀尖温度趋于稳定,平均温度为650℃。

图5 切削刀具温度场等值线图

图6 切屑温度场等值线图

图7 刀尖温度的变化曲线

4 切削用量对切削性能的影响

4.1 切削速度对切削性能的影响

仿真时将进给量设置为f=0.3mm/r,切削深度设置为a=0.4mm,分析切削速度对切削性能的影响。图8为切削速度对切削力的影响规律曲线。3个方向的切削力均随着切削速度的增加而逐渐减小,切削速度在10m/min~50m/min的范围内切削力降低的幅度较大,而后降低的幅度较小。这是因为随着切削速度的增加,前刀面的摩擦因数会减小。图9为刀尖温度随着切削速度的变化曲线。随着切削速度提高,刀尖温度逐渐增大,主要原因为切削热来不及散发出去。当切削速度为150m/min时,刀尖温度达到750℃。图10为刀具磨损量随着切削速度的变化曲线。随着切削速度的提高,刀具磨损量也逐渐增加。是切削热的增加导致了刀具磨损的增加。

图8 切削速度对切削力的影响曲线

图9 切削速度对刀尖温度的影响曲线

图10 切削速度对刀具磨损量的影响曲线

4.2 进给速度对切削性能的影响

仿真时将切削速度设置为v=100m/min,切削深度设置为a=0.4mm,分析进给量对切削性能的影响。图11为切削力随着进给速度的变化曲线。随着进给量的增加, 3个方向的切削力均逐渐增加。其中主切削力增大的速率最大。因为当进给量增加,单位时间内的切削面积增加,从而使切削阻力也增加。图12为进给量对刀尖温度的影响曲线。随着进给量的增加,刀尖温度逐渐增加,在0.3~0.4mm/r时段,温度增加比较快,在0.4~0.7mm/r时段,刀尖温度增加幅度很小。因为当进给量增加时,切削量会增加。切削量的增加一方面会导致切削温度提高,另一方面变厚的切屑会带走更多的热量。图13为进给量对刀具磨损量的影响曲线。当进给量在0.3~0.4mm/r时,进给量增加,切削力和切削热增加,但是在去除相同材料量的情况下,切削时间减小,摩擦时间减小,刀具磨损随之减小。当进给量为0.4mm/r时,刀具磨损量最小,说明此进给量为最佳进给量。当进给量进一步增加时,刀具负载增加,刀具磨损量随着进给量的增加而增大。在选取最佳进给量时,要综合考虑切削力、刀尖温度和刀具磨损等因素。该仿真结论与文献[10]的实验结论一致。

图11 进给量对切削力的影响曲线

图12 进给量对刀尖温度的影响曲线

图13 进给量对刀具磨损量的影响曲线

4.3 切削深度对切削性能的影响

仿真时将切削速度设置为v=100m/min,进给量设置为a=0.3mm/r,研究切削深度对切削性能的影响。图14为切削深度对切削力的影响规律曲线。随着切削深度的变大,单位时间内切削面积会增加,进而刀屑摩擦增加,切削力也增大。其中主切削力增加的幅度最大。图15为切削深度对刀尖温度的影响曲线。随着切削深度的增加,切削量会增加。一方面切削量增加使切削温度升高,但同时会使切削面积增加,散热面积增加。综合效果是刀尖温度随着切削深度缓慢的增大。图16为切削深度对刀具磨损量的影响曲线。当切削深度为0.2mm时,刀具磨损量最小,随着切削深度的增加,刀具磨损急剧增大,当切削深度取0.4mm时,刀具磨损量最小,而后切削深度进一步增加时,刀具磨损逐渐变小。切削深度对刀具磨损量的影响曲线类似为一条抛物线。该仿真结论与文献[10]的试验结论相符。

图14 切削深度对切削力的影响曲线

图15 切削深度对刀尖温度的影响曲线

图16 切削深度对刀具磨损量的影响曲线

5 结论

(1)采用三维数值模拟技术和通用有限元软件,模拟了金属切削过程,对刀具的切削特性进行了有限元分析。通过与之前的研究成果对比,说明利用这种方法来模拟金属切削过程是可行的。得到了获得了三个方向上切向力的变化过程,得到了切削过程中工件、切屑,以及刀具上的应力、切削温度的分布情况。

(2)切削过程中应力集中区域和高温区域位于刀具前刀面及切削刃与刀屑接触部位。随着切削速度的增加,切削力、刀尖温度和刀具磨损量均逐渐增大,但是各自增加的幅度不一致。随着进给量的增加,切削力、刀尖温度逐渐增大,刀具磨损量先减小后增大。随着切削深度的增加,切削力、刀尖温度逐渐增大。切削深度对刀具磨损量的影响曲线类似为一条抛物线。刀具磨损量随着切削深度先增大后减小。

(3)以本文建立的有限元模型为基础,可进一步优化切削加工参数、刀具切削刃几何形状及刀具几何尺寸,对提高金属切削加工质量、改善刀具寿命等具有重要的指导意义。

[1] 杨勇,柯映林,董辉跃.高速切削有限元模拟技术[J].航空学报,2006,27(3):531-535.

[2] 陈文琳,刘宁,李伟,等. 金属切削过程的三维数值模拟[J].农业机械学报.2008,39(1):151-155.

[3] Ali Moarrefzadeh. Finite-Element Simulation of Gas Metal Arc Cutting (GMAC) Process[J]. International Journal of Emerging trends in Engineering and Development,2012(1):1-8.

[4] John S Strenkowski , Albert J Shih, Jong-Cherng Lin. An analytical finite element model for predicting three-dimensional tool forces and chip flow[J] International Journal of Machine Tools & Manufacture,2002,42(6):723-731.

[5] Carlos Santiuste, Xavier Soldani,Maria Henar Miguélez. Machining Fem Model Of Long Fibre Composites For Aeronautical Components[A].15th International Conference on Composite Structures[C].2009.

[6] Satindra N Bhattacharya, Gourab Chakraborty, Dipankar Bose. 3-Dimensional Thermal Mapping of Workpiece during Dry Milling using Finite Element Methods[J]. International Journal of Technology And Engineering System,2011,2(2):183-187.

[7] Lin Zone—ching,Lin Yeou—yih.A study of an oblique cutting model[J].Journal of Material Processing Technology,1999,86(1-3):119-130.

[8] Sasahara H,Obikawa T,Shiralkashi T.FEM analysis of cutting sequence effect on mechanical characteristics in machined layer[J].Journal of Materials Procesing Technology,1996,62(4):448-453.

[9] 沈维蕾,谢峰,杨海东.纳米改性金属陶瓷刀具切削塑性金属的影响规律[J].金属功能材料,2005,12(4):15-19.

[10] 马廉洁,于爱兵,韩延水,等. 氟金云母陶瓷车削参数对刀具磨损的影响[J]. 兵器材料科学与工程,2007,30(1):1-4.

(编辑 李秀敏)

Numerical Simulation of the Metal Cutting Process Based on Rigid Viscoplastic Variational Principle

XU Jian-min

(School of Mechanical and Automotive Engineering,Xiamen University of Technology,Xiamen Fujian 361024,China)

In order to study the cutting force and cutting temperature distribution in the cutting process and tool wear, a three-dimensional finite element model that is suitable for metal cutting process is created by using the finite element calculation software DEFORM-3D. The rigid-viscoplastic finite element method is applied and the cutting process of bearing steel GCr15 is simulated. The chip formation process, the cutting force, the temperature distribution and the cutting stress distribution are mainly studied. The influence of the cutting speed, feed rate and depth of cut on the cutting force, the tool temperature and tool wear is analyzed in detail. The simulation results show that 3-D simulation can disclose the cutting status, and it puts up a more effective method for research of metal cutting theory.A theoretical basis for cutting is provided for reasonable choice of machining parameters.

finite element method; cutting process; numerical simulation

1001-2265(2017)06-0114-04

10.13462/j.cnki.mmtamt.2017.06.029

2016-09-23

福建省中青年教师教育科研项目(JA15367);厦门理工学院高层次人才项目(YKJ16029R)

许建民(1981—),男,湖南邵阳人,厦门理工学院讲师,博士,研究方向为数字化制造、汽车CAE及关键零部件设计与制造,(E-mail)xujianmin1020@163.com。

TH122;TG659

A