基于视觉的小模数样板花键参数检测的研究*

2017-07-05关月,江鹏,董雪

关 月,江 鹏,董 雪

(1. 沈阳飞机工业(集团)有限公司,沈阳 110034;2. 上海交通大学 机械与动力工程学院,上海 200240)

基于视觉的小模数样板花键参数检测的研究*

关 月1,江 鹏2,董 雪2

(1. 沈阳飞机工业(集团)有限公司,沈阳 110034;2. 上海交通大学 机械与动力工程学院,上海 200240)

针对小模数样板花键由于尺寸小,使用传统方法检测困难的问题,研究了将机器视觉技术应用到小模数样板花键的检测中的方法。提出并设计了基于视觉的小模数样板花键的检测系统。使用高精度位移平台和相机采集多幅图像,从而获取高分辨的花键端面图像,并采用图像增强、分割、轮廓提取等图像处理技术获取花键的轮廓信息,然后依据GB/T3478.5-2008和GB/T13924-2008的定义计算出花键模数、压力角等检测参数。实现了对小模数花键的多参数一次性自动化检测,提高了检测的效率,减少了人为检测可能引入了误差,对花键的检测生产具有重要意义。

图像处理;小模数花键测量;轮廓提取

0 引言

花键在传动过程中可以承载较高的负载、保证较大的接触面积、具有良好的定心性和导向[1-2],因而花键常被应用于汽车领域、燃气轮机领域、航空航天等领域[3-5]。在这些重要领域的应用,对于花键的制造和检测提出了较高的要求,制造过程中的误差产生的尺寸误差形位误差都会对花键的寿命、联接的性能造成较大的影响。样板花键常被应用于花键轴孔的互换性和精度检验。对于样板花键本身的检验,在生产制造环节中也有着重要意义。但是对于小模数花键,由于花键体积小、齿形小的特性,传统方法对其检测存在困难。

基于视觉方法已经被广泛应用在检测中,如Son等使用影像测量技术测量柱面结构位移[6],余文咏等采用图像处理方法对零件中的圆形特征的测量进行了研究[7],李强等使用视觉技术实现了对数螺旋锥齿轮的自动化检测[8]。此外视觉方法还被应用于缺陷检测[9],焊缝跟踪[10],垫片截面尺寸[11],高温工件尺寸[12]等领域。但是视觉测量方法还没有被运用样板花键的测量上。 徐俊成等曾实现了基于机器视觉的塑料齿轮的在线检测[13],但采用单幅图像处理,测量的尺寸和精度都受到限制。

针对上述的问题,本文提出了机器视觉的方法对花键进行测量。使用多幅花键端面局部图像拼接获取整体图像,提高了系统测量范围和精度。此外系统采用底光和顶光两种打光方式,使之能够实现对内外两种花键的测量。本文描述的系统实现了样板花键的多参数的检测,填补了在视觉测量领域对于花键检测方面的空白。

1 样板花键检测系统

常用的花键检测设备有综合止端花键量规、综合通端花键量规、万能测齿仪等[14]。上述传统方法通常只针对花键的一到两项参数,要完成一个花键的全参的检测要求使用多个设备并耗费较多的时间。

通过提出并设计了一套基于视觉的小模数样板花键检测系统,可以实现同时检测花键的多个参数。如图1其主要由8部分组成:高精度位移工作平台、照明系统、图像采集卡、高倍镜头和CCD相机、运动控制卡、电子计算机、自主开发的检测软件和结果输出设备。

通过位移平台和CCD相机获得的多幅花键端面图像,再依据其运动方式对图像进行拼接,然后提取花键端面的整体轮廓数据,最后根据轮廓数据计算小模数花键的多项基本参数和检测信息。

图1 基于视觉的小模数样板花键检测系统

2 花键端面轮廓获取

2.1 照明方式选择

对于样板内花键或单独的外花键,采用底光照明可以获得包含较好轮廓信息的图像,见图2a。然而对于样板外花键,其本身固定安装在样板上不可拆卸。在不破坏工件本身的前提下,只能采用顶光照明,见图2b。在顶光照明下,花键端面光线为漫射,顶部端面形貌的不规则会对成像有影响,导致相较于内花键,外花键的轮廓获取更困难,因而在后续的研究中,主要以在顶光照明下获取的图像作为研究对象。而内花键的检测与之类似,但方法经过简化。

图2 底光和顶光打光图

2.2 图像获取

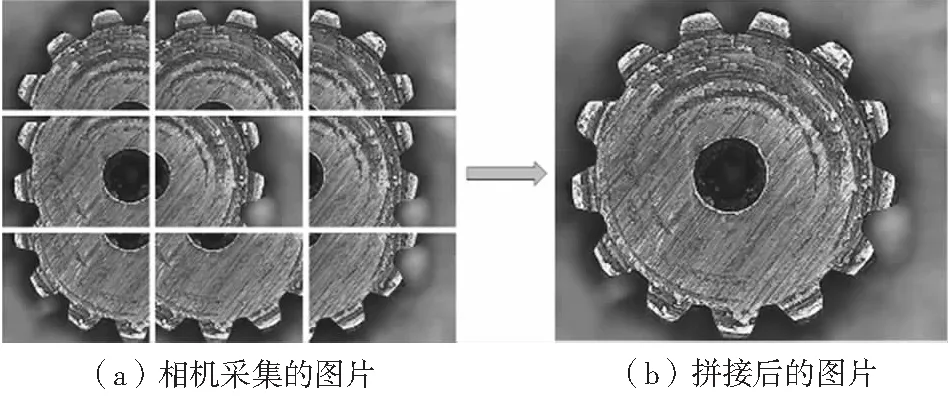

为了获得较高的测量精度,设计的视觉系统中将高倍率精通、CCD相机以及高精度位移机构结合起来,以小场景采用多次采集的方式对花键端面进行图像采集,最后根据高精度位移机构的运动路线将多张采集到的图像拼接起来,以此来获取小模数样板花键端面的完整图像(见图3)。其中图像拼合的精度主要依靠位移机构的精度保证。

图3 采样图和拼接后的图

2.3 图像增强

花键的有效尺寸形状在其齿廓,因而其端面常有划痕、磨损等,这些都会在顶光照明时对图像造成干扰。此外由于小模数花键的尺寸较小、齿形较小,获取的花键端面图像中边界轮廓比较弱,因而要先对图像进行增强处理,采用直方图均匀化处理法来提高轮廓的对比度[15]。

它的主要想法是:因为一副图像的灰度值会集中在特定区间上,如图4所示,其灰度值主要集中在25~125之间。为了加强对比度,可以把图像原来的灰度域扩宽到图片格式的整个0~255范围内,如图5所示。

图4 原始图片灰度直方图

图5 增强图片灰度直方图

2.4 图像分割

在将图像增强后,为了获取花键的外轮廓,同时减少后续图像处理过程中的计算量和干扰,对图像进行分割,把图像的兴趣区域与无关区域分割开来。常见的图像分割方法有基于阈值的分割方法、基于形态学的分割方法等。

然而由于花键端面的表面质量不好,存在划痕、反光和凹陷等影响因素,导致图像组成比较复杂。采用传统的单一的分割方法不能够有效的将兴趣区域与非兴趣区域分割出来。所以本文将结合阀值分割、形态学运算和边界分割等方法组合起来更好的实现了分割,具体操作如下:

(1)根据端面存在的反光特性,先使用阈值分割,大致提取出花键端面的图像区域;

(2)接着采用膨胀运算(dilation),扩大阈值分割提取的区域范围;

(3)根据图像区域的连通情况,将图像分割为若干块区域;

(4)根据区域的面积和位置将兴趣区域的位置筛选出来;

(5)将兴趣区域缩小,获得边界所在的区域。

2.5 花键轮廓提取

在兴趣区域中包含了花键的轮廓数据。运用Canny滤波器对于该区域进行亚像素边缘提取。在根据轮廓的估计中心,将边缘的在图像中变为极坐标表示。如公式(1)I(x,y)表示图像,(xi,yi)表示提取轮廓点在亚像素坐标,(ri,θi)表示轮廓点的极坐标表示。

C=Canny(I(x,y))={(xi,yi)}(i=1,…,n)=

{(ri,θi)}(i=1,…,n)

(1)

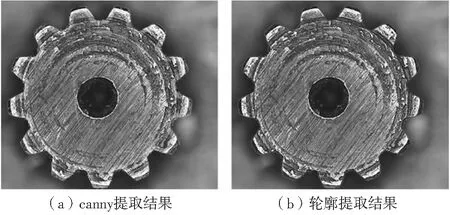

由于小模数花键端面的质量和倒角,导致边缘提取出来的边缘中包含大量的无用信息,如图6a所示。

图6 轮廓提取

根据公式(2)通过求取提取边缘的外包络,除去大量无用信息,如图7所示。

图7 轮廓外包络

(2)

其中△(C)表示(ri′,θi′)附近的一部分C的集合。

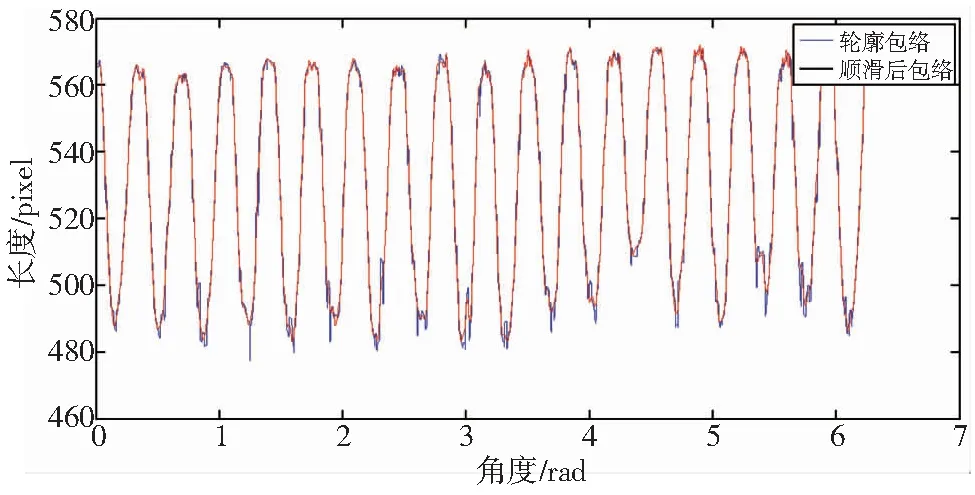

花键外轮廓在圆周上呈周期变换,因此其轮廓上的点到中心距离r随其角度θ呈周期性的变换即:r=f(θ)=f(θ+T)。因此f(θ)为一维周期信号信,通过傅里叶变换如公式(3)可以将轮廓顺滑如图8所示。

C″={(ri″,θi″ )|F[f(θ′)]>H}

(3)

其中,F表示离散傅里叶变换,H为一个顺滑的阀值。

最后在获得花键轮廓点坐标的转换图像点坐标,即可获得最终轮廓如图6b所示。

图8 轮廓顺滑

3 小模数花键参数检测

根据GB/T3478.1-2008和GB/T13924-2 008中对各个检测项目的定义,利用提取的轮廓数据计算出花键的参数。

3.1 花键大径和小径测量

花键的大小径是花键检测的关键尺寸之一。根据这个定义,通过计算可以包含花键轮廓的最小圆的直径,即可得到花键的大径。通过计算花键轮廓包含的最大圆的直径作为花键的小径。

3.2 花键分度圆直径、齿数和模数测量

在分度圆上的齿槽宽和齿厚宽相等的,并且分度圆直径应该比大径小,比小径大。根据这些信息采用二分查找法,以轮廓中心为圆心,在大径和小径范围内搜索查找符合齿槽宽和齿厚宽相等条件的圆。

花键的齿数就等于分度圆与花键轮廓的交点个数的一半。

花键的模数是国家标准规定的标准值,通过实测的齿数和分度圆直径,计算出花键的模数近似值,再以查表获得其的设计模数。

3.3 花键压力角测量

根据标准压力角的定义,以轮廓中心为圆心,作分度圆。取分度圆与轮廓上的一个交点,连接该点和圆心,并过该点作轮廓上的切线,计算切线与径向线的夹角即可获得花键的标准压力角。

3.4 花键齿距偏差测量

花键的齿距偏差的检测包括了三个项目分别是:

单个齿距偏差fpt:

fpti=Fpi-Fp(i-1)

(4)

fpt=fpk

(5)

其中:fpk=max(fpti|i=0…z)

k个齿距累积偏差Fpk:

Foki=|Fpi-Fp(i-k)|

(6)

Fpk=max(Fpki)

(7)

齿距累积总偏差Fp:

Fp=max(Fpi)-min(Fpi)

(8)

以花键轮廓中心为圆心以标准分度圆直径画圆,与花键轮廓有2z个(z为花键的齿数)交点。选定一个点作为起始点,计算相对于基准的齿距累积总偏差Fpi(i=0…z)。然后根据公式(6)~(8)分别计算出三个齿距偏差的检测项目。

3.5 花键轮廓偏差检测

齿廓偏差是指齿廓相对于标准齿廓的偏离量。根据定义,在获得的轮廓数据中截取出每个齿的有效范围,然后分别构造出对应的一对理论曲线,计算两线间的距离,即可获得齿廓总偏差Fa、齿廓形状偏差ffα和齿廓倾斜偏差fHα三个检测项的值。最后选取各组数据中的最大值,作为最后结果。

4 实验结果和分析

采用TEO TM-C7590F工业相机、Navitar镜头PN12SK226、SWY交叉滚子导轨、UWC控制器和HEIDENHAIN LS1378C和自主开发的针对样板花键检测开发的软件搭建实验平台。通过采用标准量块对实验平台进行标定,得到的结果是4.22165μm/Pixels。在搭建的平台上对三对样板花键进行检测,然后再使用万能工具显微镜对三对样件进行检测,最后将两组测量的结果进行分析比对,用以验证测量的精度。主要的测量结果如表1所示。

表1 实验系统测量与万工显微镜测量的比较

续表

通过多次测量验证,使用实验系统对单个小模数样板花键进行测量,测量结果的绝对误差都小于1倍的像素标定值。通过分析,测量的误差主要来源于:

(1)图像处理算法的误差。在预处理中,对图像进行了增强,降噪等操作。这些会导致图像的一些信息损失,产生误差。此外,算法中多次运用到圆拟合、曲线拟合等算法也将一些误差引入到结果中。

(2)硬件系统的误差。由于图像的拼接是基于位移机构的运行,所以位移机构的运动误差对最后拼接的图像造成了误差。另外光照的不均匀,镜头畸变的没有被完全校正以及相机镜头与被测表面的不平行等,都对最终的测量结果造成影响。

上述误差中,由于硬件引起的误差可以通过软件来修正。而对图像处理算法误差,只能通过改进算法来降低。

5 结束语

基于视觉的方法通过对小模数花键端面图像的处理,提取出花键的轮廓,实现了小模数花键参数检测检测,解决了传统测量方法无法对小模数花键进行有效检测的问题。同时检测的自动化实现,很大程度提升了生产检测环节中的效率和减少了对工人熟练操作的依赖要求。接下来需要进一步提升系统的精度,需要优化图像处理算法,并在软件中引入补偿机制对硬件造成的误差进行补偿。

[1] 王庆国, 陈大兵, 魏静, 等. 基于有限元法的渐开线花键联接接触分析[J]. 机械传动, 2014(1):134-137.

[2] CUR Francesca, MURA Andrea. 花键联接齿轮荷载点的分析[J]. 浙江大学学报, 2014,15(4):302-308.

[3] 陈元, 朱如鹏, 靳广虎. 航空渐开线花键副齿面摩擦功分析[J]. 机械传动, 2015(8):119-121.

[4] 黄晋华, 袁春, 华小珍, 等. 飞机发电机花键轴断裂原因[J]. 腐蚀与防护, 2015,36(5):493-496.

[5] 朱金芳, 姜磊. 摩托车花键轴钻孔后内裂纹产生的原因[J]. 机械工程材料, 2015,39(5):107-110.

[6] Son K S, Jeon H S, Park J H, et al. Vibration displacement measurement technology for cylindrical structures using camera images[J]. Nuclear Engineering & Technology, 2015,47(4):488-499.

[7] 余文咏, 朱世根, 骆祎岚, 等. 基于图像处理技术的零件圆度评定研究[J]. 组合机床与自动化加工技术, 2015(7):74-76.

[8] 李强, 闫欢, 闫洪波, 等. 自动化视觉检测在对数螺旋锥齿轮中的应用[J]. 组合机床与自动化加工技术, 2015(4):94-97.

[9] 岑誉, 高健. 基于LabVIEW的电容器缺陷检测系统研究[J]. 组合机床与自动化加工技术, 2014(10):80-84.

[10] 董富强, 李亚, 李振亮, 等. 基于LabVIEW的直缝钢管内焊缝跟踪系统[J]. 组合机床与自动化加工技术, 2014(11):97-99.

[11] Bi Q, Li N. Research on the Application of Digital Image Measurement in Gasket Section Size Detection[J]. Journal of Henan Science & Technology, 2015.

[12] Bi C, Zhang Y, Liu Y, et al. Image Technology in Dimension Measurement of High Temperature Parts[J]. Journal of the Chinese Society of Mechanical Engineers, Transactions of the Chinese Institute of Engineers-Series C, 2014,35(5):355-361.

[13] 徐俊成, 张莉彦, 阎华. 基于机器视觉的小模数塑料齿轮的在线检测[J]. 组合机床与自动化加工技术, 2011(3):57-60.

[14] 雷亚娟, 王向阳. 浅谈渐开线花键的检测方法的应用[J]. 汽车实用技术, 2014(5):109-112.

[15] 陈永亮, 王华彬, 陶亮. 自适应动态峰值剪切直方图均衡化[J]. 计算机工程与应用, 2015,51(1):167-171.

(编辑 李秀敏)

Study on Measuring Technique of Small Module Spline Based on Machine Vision

GUAN Yue1, JIANG Peng2, DONG Xue2

(1.Shenyang Aircraft Corporation, Shenyang 110034,China;2.School of Mechanical Engineering, Shanghai Jiao Tong University, Shanghai 200240, China)

Focus on the problem that the traditional measurement technique had difficulties to be applied on small module spline, research on the application of machine vision on the measurement technique of small module spline was carried out, and a system based on machine vision used to measure various parameters of small module spline was presented and designed. The system uses high accuracy moving platform and high resolution camera to grab several images of the top of the spline, combining multiple image processing methods including image enhancement, image segmentation, counter extraction and etc. Finally, referring to GB/T3478.5-2008 and GB/T13924-2008, a number of parameters of spline like modulus, angle of pressure are gained. The realization of automated measurement improve efficiency of measuring and reduce the error induced by people which had great meaning on the measuring and producing of splines.

image processing; small module spline measurement; counter extraction

1001-2265(2017)06-0106-04

10.13462/j.cnki.mmtamt.2017.06.027

2016-09-14;

2016-11-03

国家04重大专项(2014ZX04015021);上海市科委项目(15111102203)

关月(1966—),女,吉林省吉林市人,沈阳飞机工业(集团)有限公司高级工程师,研究方向为几何量校准和检测,(E-mail)guany2006@sina.com;通讯作者:江鹏(1991—),男,成都人,上海交通大学硕士研究生,研究方向为机器视觉与精密测量,(E-mail)maskjp@sjtu.edu.cn。

TH705;TG506

A