某重型卡车碳纤维复合材料传动轴的设计

2017-07-01杨敏超

摘 要:汽车传动轴是汽车非常重要的部件之一,分别从成形工艺、铺层比例、连接形式和选材等方面介绍了为某重型卡车设计的碳纤维复合材料传动轴,并通过有限元分析和试验验证了碳纤维复合材料传动轴在重型卡车上应用的可能性。与金属传动轴相比,文中设计的碳纤维复合材料转动轴质量减轻了36%.

关键词:传动轴;碳纤维;复合材料;有限元分析

中图分类号:TB332 文献标识码:A DOI:10.15913/j.cnki.kjycx.2017.11.025

汽车传动轴作为汽车的一个重要运动部件,在不同轴心的两轴间,甚至在工作过程中相对位置不断变化的两轴间传递动力,工作环境比较复杂。传统的汽车传动轴是金属件,一般为两段,包括传动轴体(1根或者多根)、万向节(2个或者多个)、滑动花键副和中间支承结构。碳纤维复合材料传动轴具有高比强度、高比刚度、良好的耐蠕变和耐腐蚀性,在满足强度和刚度设计要求下,可以将原来的双件传动轴简化为单件。从国内外目前情况看,与传统金属传动轴相比,碳纤维复合材料传动轴的质量减轻了30%.国内对复合材料汽车传动轴有一定的研究,但是,它主要應用于冷却塔风机、造纸机、印刷机、压缩机、泵或者轻型汽车上,在重型卡车上的应用很少。本文简要介绍了为某重型卡车设计的碳纤维复合材料传动轴,减重效果非常明显。

1 传动轴设计

在实际使用过程中,传动轴主要受到扭转力的作用,其本体必须具有足够的扭转强度承担扭矩而不被破坏。除此之外,对于薄壁结构,也必须要考虑其扭转后的稳定性。第三个主要的设计要求就是临界转速,当传动轴的转速与它的弯曲振动的固有频率相同时,传动轴就会发生共振,使传动轴有折断的危险。传动轴载荷设计要求如表1所示。

为了满足设计要求,采用管体搓卷成形工艺方案,即采用金属机加芯模,金属芯模外表面镀铬,为预留传动轴管体端头配合面磨削加工余量,芯模尺寸比图纸规定的管体内径尺寸小0.1 mm。采用碳纤维预浸料在芯模上搓卷,每搓卷20层铺层后,使用热收缩带的外加压方式对传动轴管体铺层进预固化。搓卷完成后,用热收缩带、真空袋和热压罐进行加压固化,固化温度为120 ℃,固化压力600 kPa,固化时间4 h。固化成形后脱模,并进行切割加工。

为了保证管体与金属轴头的过盈相配合,将管体端头处内径尺寸磨削至图纸规定尺寸,完成后除油和清洗。

这种成形工艺可以精确控制纤维的方向和轴体直径,具有高度的自动化生产能力。传动轴的轴向为0°方向,纤维角度分别为0°、±45°、90°。考虑传动轴主要承担扭转力产生的剪切应力,尤其对于重型卡车,其扭矩高达33 000 N·m(考虑1.5安全系数),扭矩引起的剪切应力很大,所以,设计时,将±45°的比例定为60%,0°的比例定为20%;为了减弱泊松比效应,90°的比例定为10%.

除此之外,额定扭矩巨大,对碳纤维传动轴的连接强度要求很高。传统的齿纹式连接不能满足设计要求,所以,本文采用了高抗剪抽芯铆钉连接复合材料传动轴杆体与金属接头,具体如图1所示。

传动轴长度要求为1 000 mm,内径为130 mm。为了减轻质量,选用强度和模量比较高的材料T700/环氧树脂,其单层厚度为0.15 mm,单向带材料性能如表2所示。

2 有限元分析

通过MSC PATRAN软件为复合材料传动轴建模,利用二维shell单元(CQUAD4)来划分模型,逐层制订材料属性,各层属性按照由内部到外部的顺序逐个定义。

选取全局坐标系为结构的材料坐标系,指定材料坐标系的X方向为铺层的0°方向。传动轴一端通过bush元模拟螺栓与金属接头连接,另一端固支,在金属部件顶端施加扭矩,具体如图2所示。

从有限元中提取最大钉载为26 200 N,D为8 mm,t为

10 mm,带入式(2)中,得到螺栓连接处的挤压强度为327.4 MPa,小于其许用挤压强度400 MPa。

结构外径Dc为130 mm,内径dc为150 mm,代入式(3)中得临界转速nk为15 488 r/min,远远大于额定转速2 200 r/min。

综上所述,复合材料传动轴满足静强度和连接强度要求,同时,传动轴不会发生共振。

3 试验验证

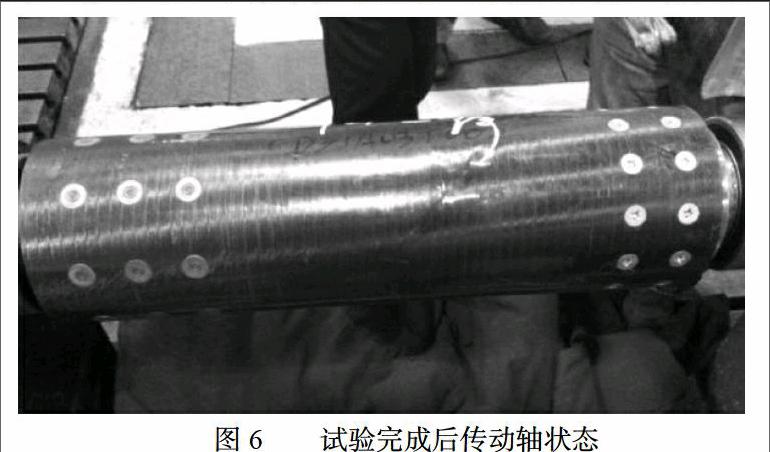

为了验证有限元计算的合理性,在某汽车汽研中心底盘试验室进行了复合材料传动轴静扭试验,试验设备为20世纪50年代的5Ton扭转试验机,如图5所示。

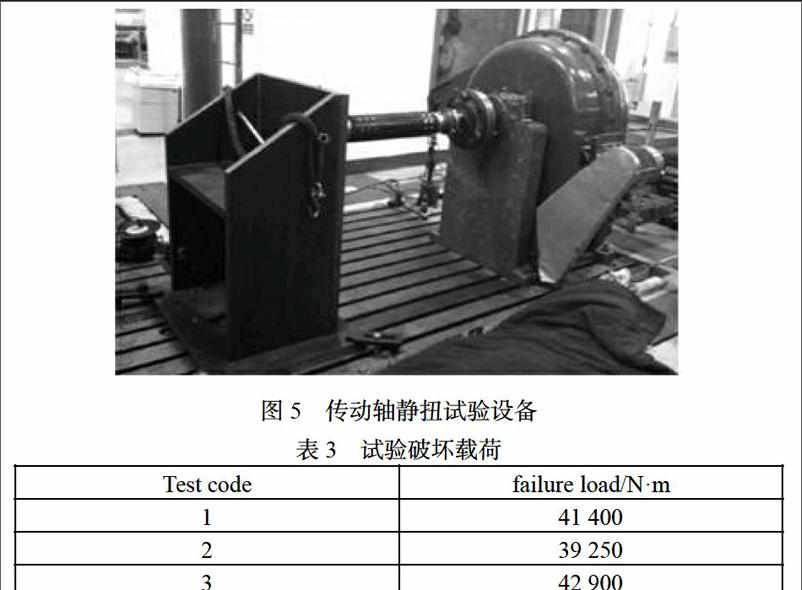

试验件共3件,设计载荷(扭矩)为33 000 N·m。试验件破坏载荷分别为414 000 N·m、39 250 N·m和42 900 N·m。破坏型式统一为金属轴头失效(临近扭断),而复合材料轴管和连接件未发现被破坏。试验破坏载荷如表3所示。

经试验验证,传动轴在极限载荷下没有被破坏,满足了设计要求。图6为试验完成后的复合材料传动轴,只是表面装饰层(收缩膜和碳毡)脱粘,连接和本体部分都没有被破坏。

4 结论

有限元和试验验证说明,复合材料传动轴满足设计要求,碳纤维复合材料传动轴质量仅为10.4 kg。与不锈钢传动轴的质量16.5 kg相比,减重达到36%.

受工艺限制,本文设计的传动轴沿轴向厚度一致,可以考虑将应力较低的中间部分厚度减薄,将其设计成改变厚度的复合材料传动轴,估计减重能达到50%.

碳纤维传动轴的良好性能和减轻车重的作用对制造商来说有巨大的魅力,汽车材料应用领域复合材料传动轴具有很大的潜在应用市场。

参考文献

[1]翟国华,候培民.新世纪中国汽车工业用纤维的发展[J].合成纤维工业,2003,26(3):3-4.

[2]沈碧霞,薛元德,刘壮健.复合材料板簧与传动轴的研制[J].工程塑料应用,1992(20):27-32.

[3]Pollard,A.Polymer Matrix Composite in Driveline Applications. International Conference on Materials for Lean weight Vehicles,1999(11).

[4]沈观林.复合材料力学[M].北京:清华大学出版社,1996:50-80.

————————

作者简介:杨敏超(1984—),女,硕士,工程师,研究方向为力学分析、结构动强度设计。

〔编辑:白洁〕